施工升降机附着装置梯形架焊接模与机器人联动控制方法与流程

本发明涉及控制,尤其涉及施工升降机附着装置梯形架焊接模与机器人联动控制方法。

背景技术:

1、施工升降机标准节附着装置包含矩形架、梯形架、a、b管、调节杆和预埋座,是按一定间距连接导轨架与建筑物或其他固定结构,从而支撑导轨架的构件,其作用一是保证导轨架的稳定性,二是调整导轨架的垂直度,因此附着装置的质量精度决定整台施工升降机的运行稳定性、安全性。其中梯形架是连接矩形架与a、b的中间过渡件,其焊后结构尺寸变形及焊缝质量决定整套附着装置乃至整机的安全性,但当前的生产工艺采用传统的人工焊接,焊接效率低,人工成本高,且难以保证焊缝质量。

2、目前附着装置梯形架的焊接工艺是由1人在模具上点焊矩形架工件,然后拆模把工件吊装到地面由2人手工焊接,由于没有充分利用机器人及变位机的设备优势,造成生产效率底下、焊缝质量不高。

技术实现思路

1、本发明的目的在于提供施工升降机附着装置梯形架焊接模与机器人联动控制方法,解决现有生产工艺采用传统的人工焊接,焊接效率低,人工成本高,且难以保证焊缝质量的技术问题。

2、为了实现上述目的,本发明采用的技术方案如下:

3、施工升降机附着装置梯形架焊接模与机器人联动控制方法,把伺服变位机于梯形架接模的一端固定连接,将构成梯形架的部件直接放置在梯形架接模上,使用电控箱发出信号指令到伺服变位机,伺服变位机按电控箱上设定的角度转动到位后停止运行,电控箱给信号到机器人开始执行焊接工作,当焊接工作完成后通过电控箱反馈信号给伺服变位机翻转到下一个设定的角度或者返回原位完成焊接工作,直到焊接完成。

4、进一步地,电控箱包括程序设计装置、伺服驱动器和plc控制器,伺服驱动器发出信号指令到伺服变位机,伺服变位机按程序设计装置上设定的角度转动到位后停止运行,此时plc控制器给信号到机器人开始执行焊接工作,当焊接工作完成后通过plc控制器反馈信号给伺服驱动器,伺服驱动器发出指令给伺服变位机翻转到下一个设定的角度或者返回原位完成焊接工作。

5、进一步地,梯形架通过定位销固定在梯形架接模上,梯形架接模设置连接座和伺服变位机的旋转卡盘通过螺栓和螺母固定。

6、进一步地,梯形架包括端部横弦杆、端部竖弦杆、筋板、管固定装置、两端斜腹杆、外侧竖弦杆和中间斜腹杆,两根端部横弦杆设置在端部竖弦杆同一侧的两端,两根端部横弦杆的端部设置有定位销孔,外侧竖弦杆与端部竖弦杆平行间隔设置,外侧竖弦杆的长度比端部竖弦杆长,两根两端斜腹杆分别倾斜设置在外侧竖弦杆与端部竖弦杆之间,外侧竖弦杆、端部竖弦杆与两根两端斜腹杆构成梯形结构,管固定装置设置在外侧竖弦杆与端部竖弦杆的连接处,中间斜腹杆一端设置在外侧竖弦杆上,另一端设置在端部竖弦杆上,且中间斜腹杆与两端斜腹杆不平行设置,筋板设置在两端斜腹杆与端部竖弦杆连接处的外侧。

7、进一步地,管固定装置包括侧边横弦杆、管夹板、管夹固定螺栓、管夹底板和卡板,侧边横弦杆与端部横弦杆平行设置,两端斜腹杆和外侧竖弦杆均设置在侧边横弦杆上,管夹底板的一端与侧边横弦杆固定连接,管夹板与管夹底板的外端铰接,卡板设置在管夹底板内端的上部,管夹固定螺栓穿过卡板并与管夹板设置螺母卡接设置。

8、进一步地,梯形架接模包括连接座、外侧竖杆、外部横杆和内部限位装置,外侧竖杆与外部横杆连接设置为框型结构,两个内部限位装置设置在框型结构的内部,连接座设置在外侧竖杆的端部外侧。

9、进一步地,内部限位装置包括内侧第一横杆、内侧短竖杆、倾斜板、内侧竖杆、内侧第二横杆和中间板,内侧竖杆设置在两根外部横杆之间,内侧第一横杆设置在外侧竖杆与内侧竖杆之间,内侧短竖杆设置在内侧第一横杆与外部横杆之间,中间板设置在框型结构的中间位置,倾斜板倾斜设置在中间板与内侧竖杆之间,内侧第二横杆设置在中间板与内侧竖杆之间,且内侧第二横杆均与中间板与内侧竖杆垂直设置。

10、进一步地,内侧第一横杆上设置有外侧竖弦杆限位卡槽,内侧短竖杆上设置有侧边横弦杆限位卡槽,倾斜板上设置有筋板限位卡板,内侧竖杆上设置有两个两端斜腹杆限位卡槽和中间斜腹杆限位卡槽,中间斜腹杆限位卡槽设置在两个两端斜腹杆限位卡槽之间,内侧第二横杆上设置有端部竖弦杆限位卡槽,中间板上设置定位螺孔。

11、进一步地,程序设计装置设计控制程序的具体过程为:确定状态为未选择工作站点,可同时开启若干个工作站点,对选用的站点设置参数,工装平台默认在原点水平位置,每个翻转角度需要给定角度、转速、开启角度状态,设置若干个翻转角度,将回零点的速度设置为0.1~0.5m每秒,把对应角度的开关状态切换为开启,来到主界面按调试按钮,进入调试界面,点击对应站点未使能按钮,开启使能,更改调试速度及角度偏移量,如默认偏移调试速度和角度偏移量不符合工作需求,最后返回主界面,设置手动翻转速度0.1~0.5m每秒,设置原点偏移量,当回零后,工作台不在水平位置,则可进行该设置补偿偏移量,打开使能,按回零复位,回主界面手动测试,验证是否按指定角度翻转,正、反转是否正常运行,按回零回初始状态,每按一下,转一个角度,翻转的角度与设定角度是否一致,角度从小到大排序设定,程序运行时是按参数设定的顺序执行,不能跳角度转、不能反向回转。

12、本发明由于采用了上述技术方案,具有以下有益效果:

13、本发明采用变位机翻转,精准定位,运用机械手焊接,突破传统人工焊接的工艺,提升焊缝质量,通过变位机实现焊接模与机械手间的智能控制,提高效率、降低人工成本,通过时合作特定的模具,使得安装更加的方便,实现自动限定和定位,使得焊接更加的快速和精准。

技术特征:

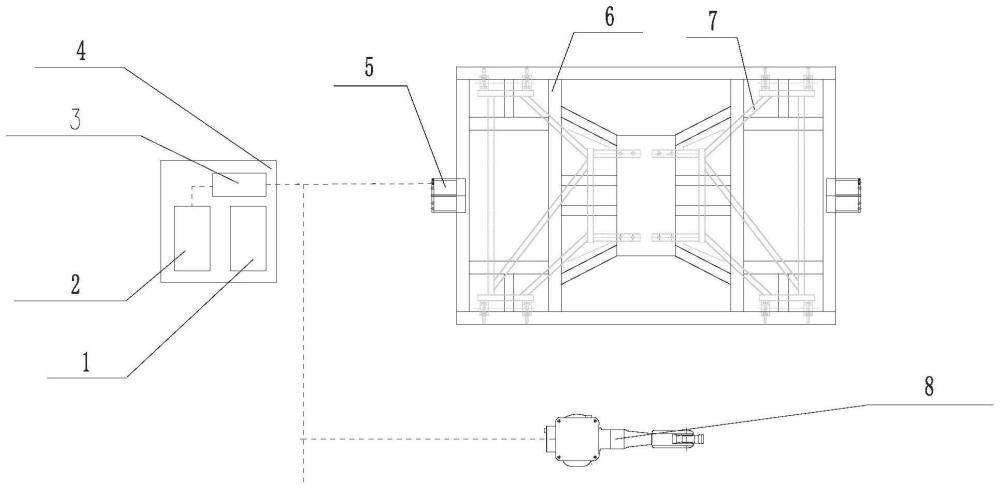

1.施工升降机附着装置梯形架焊接模与机器人联动控制方法,其特征在于:把伺服变位机(5)于梯形架接模(6)的一端固定连接,将构成梯形架(7)的部件直接放置在梯形架接模(6)上,使用电控箱(4)发出信号指令到伺服变位机(5),伺服变位机(5)按电控箱(4)上设定的角度转动到位后停止运行,电控箱(4)给信号到机器人(8)开始执行焊接工作,当焊接工作完成后通过电控箱(4)反馈信号给伺服变位机(5)翻转到下一个设定的角度或者返回原位完成焊接工作,直到焊接完成。

2.根据权利要求1所述的施工升降机附着装置梯形架焊接模与机器人联动控制方法,其特征在于:电控箱(4)包括程序设计装置(1)、伺服驱动器(2)和plc控制器(3),伺服驱动器(2)发出信号指令到伺服变位机(5),伺服变位机(5)按程序设计装置(1)上设定的角度转动到位后停止运行,此时plc控制器(3)给信号到机器人(8)开始执行焊接工作,当焊接工作完成后通过plc控制器(3)反馈信号给伺服驱动器(2),伺服驱动器(2)发出指令给伺服变位机(5)翻转到下一个设定的角度或者返回原位完成焊接工作。

3.根据权利要求1所述的施工升降机附着装置梯形架焊接模与机器人联动控制方法,其特征在于:梯形架(7)通过定位销(10)固定在梯形架接模(6)上,梯形架接模(6)设置连接座(6.1)和伺服变位机(5)的旋转卡盘通过螺栓和螺母固定。

4.根据权利要求1所述的施工升降机附着装置梯形架焊接模与机器人联动控制方法,其特征在于:梯形架(7)包括端部横弦杆(7.1)、端部竖弦杆(7.2)、筋板(7.3)、管固定装置、两端斜腹杆(7.8)、外侧竖弦杆(7.9)和中间斜腹杆(7.10),两根端部横弦杆(7.1)设置在端部竖弦杆(7.2)同一侧的两端,两根端部横弦杆(7.1)的端部设置有定位销孔,外侧竖弦杆(7.9)与端部竖弦杆(7.2)平行间隔设置,外侧竖弦杆(7.9)的长度比端部竖弦杆(7.2)长,两根两端斜腹杆(7.8)分别倾斜设置在外侧竖弦杆(7.9)与端部竖弦杆(7.2)之间,外侧竖弦杆(7.9)、端部竖弦杆(7.2)与两根两端斜腹杆(7.8)构成梯形结构,管固定装置设置在外侧竖弦杆(7.9)与端部竖弦杆(7.2)的连接处,中间斜腹杆(7.10)一端设置在外侧竖弦杆(7.9)上,另一端设置在端部竖弦杆(7.2)上,且中间斜腹杆(7.10)与两端斜腹杆(7.8)不平行设置,筋板(7.3)设置在两端斜腹杆(7.8)与端部竖弦杆(7.2)连接处的外侧。

5.根据权利要求4所述的施工升降机附着装置梯形架焊接模与机器人联动控制方法,其特征在于:管固定装置包括侧边横弦杆(7.4)、管夹板(7.5)、管夹固定螺栓(7.6)、管夹底板(7.7)和卡板(7.11),侧边横弦杆(7.4)与端部横弦杆(7.1)平行设置,两端斜腹杆(7.8)和外侧竖弦杆(7.9)均设置在侧边横弦杆(7.4)上,管夹底板(7.7)的一端与侧边横弦杆(7.4)固定连接,管夹板(7.5)与管夹底板(7.7)的外端铰接,卡板(7.11)设置在管夹底板(7.7)内端的上部,管夹固定螺栓(7.6)穿过卡板(7.11)并与管夹板(7.5)设置螺母卡接设置。

6.根据权利要求5所述的施工升降机附着装置梯形架焊接模与机器人联动控制方法,其特征在于:梯形架接模(6)包括连接座(6.1)、外侧竖杆(6.2)、外部横杆(6.3)和内部限位装置,外侧竖杆(6.2)与外部横杆(6.3)连接设置为框型结构,两个内部限位装置设置在框型结构的内部,连接座(6.1)设置在外侧竖杆(6.2)的端部外侧。

7.根据权利要求6所述的施工升降机附着装置梯形架焊接模与机器人联动控制方法,其特征在于:内部限位装置包括内侧第一横杆(6.4)、内侧短竖杆(6.6)、倾斜板(6.8)、内侧竖杆(6.10)、内侧第二横杆(6.12)和中间板(6.15),内侧竖杆(6.10)设置在两根外部横杆(6.3)之间,内侧第一横杆(6.4)设置在外侧竖杆(6.2)与内侧竖杆(6.10)之间,内侧短竖杆(6.6)设置在内侧第一横杆(6.4)与外部横杆(6.3)之间,中间板(6.15)设置在框型结构的中间位置,倾斜板(6.8)倾斜设置在中间板(6.15)与内侧竖杆(6.10)之间,内侧第二横杆(6.12)设置在中间板(6.15)与内侧竖杆(6.10)之间,且内侧第二横杆(6.12)均与中间板(6.15)与内侧竖杆(6.10)垂直设置。

8.根据权利要求7所述的施工升降机附着装置梯形架焊接模与机器人联动控制方法,其特征在于:内侧第一横杆(6.4)上设置有外侧竖弦杆限位卡槽(6.5),内侧短竖杆(6.6)上设置有侧边横弦杆限位卡槽(6.7),倾斜板(6.8)上设置有筋板限位卡板(6.9),内侧竖杆(6.10)上设置有两个两端斜腹杆限位卡槽(6.13)和中间斜腹杆限位卡槽(6.11),中间斜腹杆限位卡槽(6.11)设置在两个两端斜腹杆限位卡槽(6.13)之间,内侧第二横杆(6.12)上设置有端部竖弦杆限位卡槽(6.14),中间板(6.15)上设置定位螺孔(6.16)。

9.根据权利要求8所述的施工升降机附着装置梯形架焊接模与机器人联动控制方法,其特征在于:程序设计装置(1)设计控制程序的具体过程为:确定状态为未选择工作站点,可同时开启若干个工作站点,对选用的站点设置参数,工装平台默认在原点水平位置,每个翻转角度需要给定角度、转速、开启角度状态,设置若干个翻转角度,将回零点的速度设置为0.1~0.5m每秒,把对应角度的开关状态切换为开启,来到主界面按调试按钮,进入调试界面,点击对应站点未使能按钮,开启使能,更改调试速度及角度偏移量,如默认偏移调试速度和角度偏移量不符合工作需求,最后返回主界面,设置手动翻转速度0.1~0.5m每秒,设置原点偏移量,当回零后,工作台不在水平位置,则可进行该设置补偿偏移量,打开使能,按回零复位,回主界面手动测试,验证是否按指定角度翻转,正、反转是否正常运行,按回零回初始状态,每按一下,转一个角度,翻转的角度与设定角度是否一致,角度从小到大排序设定,程序运行时是按参数设定的顺序执行,不能跳角度转、不能反向回转。

技术总结

本发明提供施工升降机附着装置梯形架焊接模与机器人联动控制方法,属于控制技术领域,把伺服变位机于梯形架接模的一端固定连接,将构成梯形架的部件直接放置在梯形架接模上,使用电控箱发出信号指令到伺服变位机,伺服变位机按电控箱上设定的角度转动到位后停止运行,电控箱给信号到机器人开始执行焊接工作,直到焊接完成。采用变位机翻转,精准定位,运用机械手焊接,突破传统人工焊接的工艺,提升焊缝质量,通过变位机实现焊接模与机械手间的智能控制,提高效率、降低人工成本,通过时合作特定的模具,使得安装更加的方便,实现自动限定和定位,使得焊接更加的快速和精准。

技术研发人员:李树强,唐明朗,覃彤,莫积冰,陆楝,陈新昶,何维玲,郑保华,朱剑辉

受保护的技术使用者:广西建工集团建筑机械制造有限责任公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!