钛合金热成形超塑成形机床快速换模系统

本发明涉及高温拆装,具体的,涉及钛合金热成形超塑成形机床快速换模系统。

背景技术:

1、超塑成形工艺技术的出现,改变了钛合金难加工、难成形的状况,甚至可以生产曲面复杂、内筋板密布的蜂窝结构,可极大减轻结构重量,提高结构承载效率;通过多年的技术研究和实验,超塑成形/扩散连接工艺已经成为当今航空航天构件开发理念发展的推进剂;欧美众多国家都已将此类技术作为国防关键技术;多年的实践表明,钛合金的超塑性变形能力优秀,使超塑成形的钛合金零件在航空器、导弹、航空发动机等重要零部件中应用广泛,同时也在舰艇装备上引起了高度关注;目前钣金热成形系统普遍存在配套设施和自动化问题,给高温模具的拆换带来了极大影响。

2、经检索,目前现有的钛合金热成形超塑成形机床快速换模系统采用人工更换模具等结构,加工过程在高温环境下进行,其内部最高温度接近上千度,而换模通常需要冷却至室温后再进行人工更换;

3、上述现有的快速换模系统不仅存在需要时间等待冷却的问题,在人工更换的过程中,还存在一定的安全隐患,且会导致加工效率的降低,自动化程度低,为此,我们提出了钛合金热成形超塑成形机床快速换模系统。

技术实现思路

1、本发明提出钛合金热成形超塑成形机床快速换模系统,解决了背景技术中提到的现有快速换模系统不仅存在需要时间等待冷却,在人工更换的过程中,还存在一定的安全隐患,且会导致加工效率的降低,自动化程度低的问题。

2、本发明的技术方案如下:

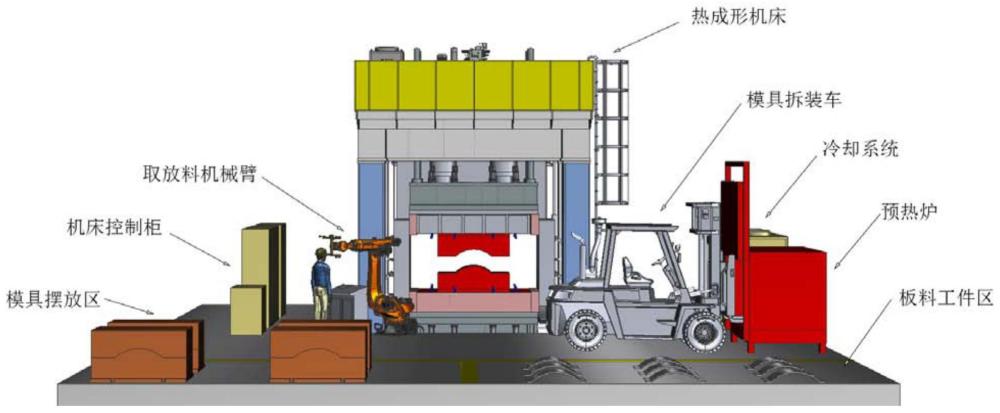

3、钛合金热成形超塑成形机床快速换模系统,其特征在于,包括模具和工件高温自动装卸系统、板料工件区、模具拆装车和模具摆放区,所述板料工件区的外表面设置有热成型机床、所述热成型机床的内部设置有加热平台,加热平台内设置有上模具和下模具,上模具通过液压油缸带动,液压油缸的输出端通过支架与上模具活动连接,上模具和支架以及下模具与加热平台之间均设置有夹持机构,通过夹持机构对上模具和下模具进行固定定位;

4、所述夹持机构包括分别固定与支架和加热平台之间固定连接的安装座,所述安装座的一端固定连接有旋转夹紧缸,所述旋转夹紧缸的输出端设置有t形夹紧杆,所述安装座的外表面对应t形夹紧杆一端处固定连接有水冷套,所述水冷套用于为t形夹紧杆降温。

5、作为本发明进一步的技术方案,通过旋转夹紧缸带动t形夹紧杆旋转或伸缩,所述t形夹紧杆的旋转伸缩用于对模具进行固定,所述安装座的数量为若干组且为阵列分布,所述旋转夹紧缸由液压缸和固定连接在液压缸胃部的旋转气缸组成,分别用于实现t形夹紧杆夹紧和旋转的功能。

6、作为本发明进一步的技术方案,所述板料工件区的一侧设置有预热炉,所述热成型机床的一侧设置有取放料机械臂,所述取放料机械臂用于夹取放料,所述热成型机床的一侧导电连接有机床控制柜,用于对热成型机床的工作状态以及模具和工件高温自动装卸系统进行控制,整个工作区域内的地面布设有电磁引导线,所述电磁引导线用于对模具拆装车的运行提供引导。

7、作为本发明进一步的技术方案,所述模具和工件高温自动装卸系统用于自动控制实现模具识别和提取、模具定位和预热以及自动装卸模具的功能。

8、作为本发明进一步的技术方案,所述板料工件区和模具摆放区的部位均设置有编号感应器,用于模具和工件高温自动装卸系统识别。

9、作为本发明进一步的技术方案,高温下力学性能稳定且强度较高的材料是镍基高温铸造材料,整个系统中各个构件用到的润滑油均为高温润滑油,且模具拆装车的各个部位均采取隔热措施。

10、作为本发明进一步的技术方案,所述预热炉用于对模具进行预热或冷却,且预热炉会在模具拆装车夹持臂上的模具位于预热炉内部工作台时对模具的位置进行调整。

11、作为本发明进一步的技术方案,所述t形夹紧杆为耐热材料,所述t形夹紧杆与安装座之间通过水冷套降温。

12、作为本发明进一步的技术方案,所述模具拆装车为无人自动驾驶的叉车,叉车的路线通过电磁引导线确认引导,所述模具拆装车的夹持臂采用高温下力学性能稳定且强度较高的材料。

13、作为本发明进一步的技术方案,所述t形夹紧杆与安装座之间还设置有通风循环系统,通风循环系统用于为t形夹紧杆与安装座之间的区域降温。

14、本发明的工作原理及有益效果为:

15、本发明可以在钛合金热成形超塑成形机床中,高温环境下,快速的对模具进行更换,无需等待模具冷却后在对模具进行更换,同时整个更换的过程为全自动化,能够快速更换、提高生产效率的同时,自动化更换的方式有效避免更换过程中对工作人员可能产生的危险影响。

技术特征:

1.钛合金热成形超塑成形机床快速换模系统,其特征在于,包括模具和工件高温自动装卸系统、板料工件区(1)、模具拆装车(3)和模具摆放区(7),所述板料工件区(1)的外表面设置有热成型机床(2)、所述热成型机床(2)的内部设置有加热平台,加热平台内设置有上模具和下模具,上模具通过液压油缸带动,液压油缸的输出端通过支架与上模具活动连接,上模具和支架以及下模具与加热平台之间均设置有夹持机构(9),通过夹持机构(9)对上模具和下模具进行固定定位;

2.根据权利要求1所述的钛合金热成形超塑成形机床快速换模系统,其特征在于,通过旋转夹紧缸(91)带动t形夹紧杆(94)旋转或伸缩,所述t形夹紧杆(94)的旋转伸缩用于对模具进行固定,所述安装座(92)的数量为若干组且为阵列分布,所述旋转夹紧缸(91)由液压缸和固定连接在液压缸胃部的旋转气缸组成,分别用于实现t形夹紧杆(94)夹紧和旋转的功能。

3.根据权利要求2所述的钛合金热成形超塑成形机床快速换模系统,其特征在于,所述板料工件区(1)的一侧设置有预热炉(4),所述热成型机床(2)的一侧设置有取放料机械臂(5),所述取放料机械臂(5)用于夹取放料,所述热成型机床(2)的一侧导电连接有机床控制柜(6),用于对热成型机床(2)的工作状态以及模具和工件高温自动装卸系统进行控制,整个工作区域内的地面布设有电磁引导线(8),所述电磁引导线(8)用于对模具拆装车(3)的运行提供引导。

4.根据权利要求1所述的钛合金热成形超塑成形机床快速换模系统,其特征在于,所述模具和工件高温自动装卸系统用于自动控制实现模具识别和提取、模具定位和预热以及自动装卸模具的功能。

5.根据权利要求3所述的钛合金热成形超塑成形机床快速换模系统,其特征在于,所述板料工件区(1)和模具摆放区(7)的部位均设置有编号感应器,用于模具和工件高温自动装卸系统识别。

6.根据权利要求5所述的钛合金热成形超塑成形机床快速换模系统,其特征在于,高温下力学性能稳定且强度较高的材料是镍基高温铸造材料,整个系统中各个构件用到的润滑油均为高温润滑油,且模具拆装车(3)的各个部位均采取隔热措施。

7.根据权利要求5所述的钛合金热成形超塑成形机床快速换模系统,其特征在于,所述预热炉(4)用于对模具进行预热或冷却,且预热炉(4)会在模具拆装车(3)夹持臂上的模具位于预热炉(4)内部工作台时对模具的位置进行调整。

8.根据权利要求2所述的钛合金热成形超塑成形机床快速换模系统,其特征在于,所述t形夹紧杆(94)为耐热材料,所述t形夹紧杆(94)与安装座(92)之间通过水冷套(93)降温。

9.根据权利要求5所述的钛合金热成形超塑成形机床快速换模系统,其特征在于,所述模具拆装车(3)为无人自动驾驶的叉车,叉车的路线通过电磁引导线(8)确认引导,所述模具拆装车(3)的夹持臂采用高温下力学性能稳定且强度较高的材料。

10.根据权利要求8所述的钛合金热成形超塑成形机床快速换模系统,其特征在于,所述t形夹紧杆(94)与安装座(92)之间还设置有通风循环系统,通风循环系统用于为t形夹紧杆(94)与安装座(92)之间的区域降温。

技术总结

本发明涉及高温拆装技术领域,提出了钛合金热成形超塑成形机床快速换模系统,包括模具和工件高温自动装卸系统、板料工件区、模具拆装车和模具摆放区,板料工件区的外表面设置有热成型机床、热成型机床的内部设置有加热平台,加热平台内设置有上模具和下模具,上模具通过液压油缸带动,液压油缸的输出端通过支架与上模具活动连接,上模具和支架以及下模具与加热平台之间均设置有夹持机构,通过夹持机构对上模具和下模具进行固定定位。通过上述技术方案,解决了现有快速换模系统不仅存在需要时间等待冷却,在人工更换的过程中,还存在一定的安全隐患,且会导致加工效率的降低,自动化程度低的问题,能够有效提高工作效率,从根本上杜绝安全隐患。

技术研发人员:陈峰,陈思艺,李念,王春举,孙立宁

受保护的技术使用者:苏州大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!