一种熔池中间过渡多环形覆熔增材打印方法及系统与流程

本发明涉及电弧熔丝增材制造,尤其涉及一种熔池中间过渡多环形覆熔增材打印方法及系统。

背景技术:

1、现代化高端装备制造业是为我国基础工业提供技术装备的重要产业,其非常依赖以铸锭冶金、塑性成形、机械加工为主的传统制造技术,制造流程复杂、材料利用率低、周期长、成本高,由此激发了对绿色、低成本、短周期、高效率金属增材制造技术的迫切需求。

2、熔丝电弧增材制造作为金属增材制造技术的一个重要分支,以电弧为载能束采用逐层堆积的方式制造金属构件,因其制造成本低、成形效率高、材料利用率高等优势,在航空航天、国防领域具有广阔的应用前景。

3、电弧熔丝增材制造是以电弧等离子体为热源熔化金属丝材,根据三维几何模型逐层沉积成形制造出接近产品形状和尺寸要求的金属坯件,再辅以少量机械加工最终达到产品的使用要求。与激光、电子束熔粉增材制造相比,电弧增材制造具有成形效率高、制造成本低、自由度高、易于修复结构件等优势,非常适合中大尺寸金属构件的制造,在航空航天、船舶制造、汽车工业等领域具有广阔的应用前景。电弧增材制造载能束主要有熔化极电弧、钨极氩弧和等离子弧。

4、但此工艺中,仍然存在着制约低消损高品质产品的技术瓶颈,比如打印过程中熔丝高温熔化产生的熔滴定型困难、熔滴空中下落产生的飞溅损耗较大、熔池凝固后的组织力学特性普遍不高等。这些问题使材料利用率不高、产品的特性不佳,制约了其应用领域,比如航空航天结构件的应用领域,使该领域的材料及制造成本高居不下。

技术实现思路

1、本发明通过提供一种熔池中间过渡多环形覆熔增材打印方法及系统,解决了现有技术中熔滴空中下落产生的飞溅损耗较大及熔池凝固后的金属件内部组织力学特性普遍不高的问题,压缩金属液滴自由下落高度避免其飞溅,实现了金属件内部组织力学性能的提高。

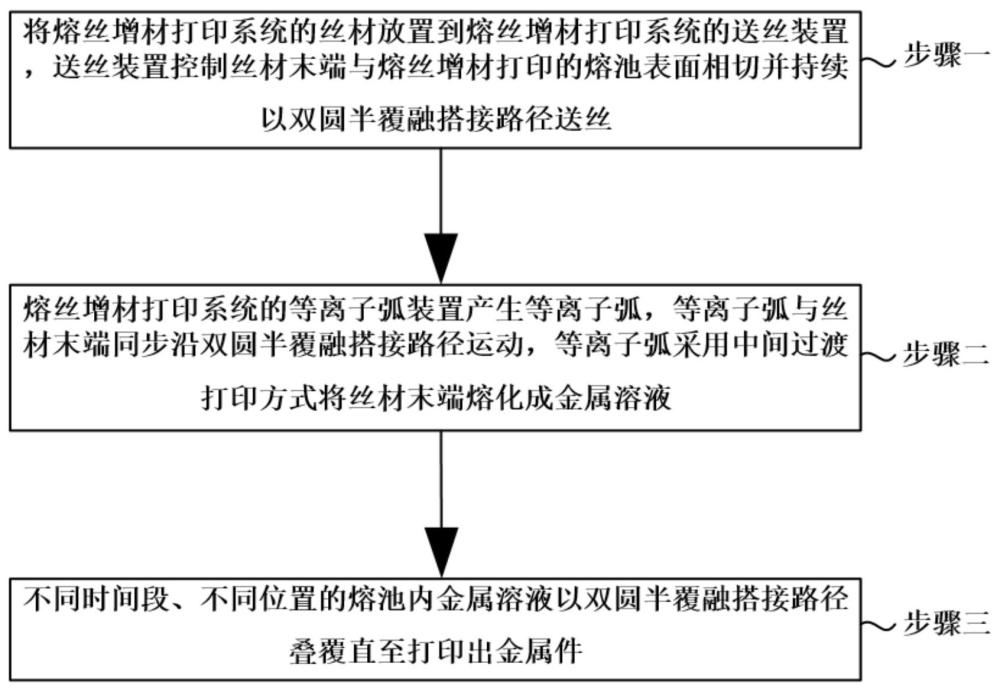

2、第一方面,本发明提供了一种熔池中间过渡多环形覆熔增材打印方法,包括:

3、将熔丝增材打印系统的丝材放置到熔丝增材打印系统的送丝装置,送丝装置控制丝材末端与熔丝增材打印的熔池表面相切并持续以双圆半覆融搭接路径送丝;

4、熔丝增材打印系统的等离子弧装置产生等离子弧,等离子弧与丝材末端同步沿双圆半覆融搭接路径运动,等离子弧采用中间过渡打印方式将丝材末端熔化成金属溶液,其中,中间过渡打印方式指的是丝材末端搭接在沉积层熔池表面并使丝材融化的打印方式,丝材末端搭接在沉积层熔池表面时丝材末端与熔池液面相切;

5、不同时间段、不同位置的熔池内金属溶液以双圆半覆融搭接路径叠覆直至打印出金属件。

6、基于第一方面,在本发明的一个实施例中,所述将熔丝增材打印系统的丝材放置到熔丝增材打印系统的送丝装置,包括:

7、将熔丝增材打印系统的丝材设置于熔丝增材打印系统中送丝装置的丝材张力机构,并使丝材末端从丝材张力机构露出,熔丝增材打印系统工作中丝材张力机构让丝材受拉;

8、丝材末端穿过熔丝增材打印系统中送丝装置的送丝辊轮机构,位于丝材张力机构以外的丝材外周壁接触送丝辊轮机构;

9、丝材末端穿越送丝辊轮机构过程中折弯预设角度并沿该预设角度延伸。

10、基于第一方面,在本发明的一个实施例中,所述送丝装置控制丝材末端与熔丝增材打印的熔池表面相切并持续以双圆半覆融搭接路径送丝,包括:

11、丝材末端穿越送丝辊轮机构折弯预设角度后沿该预设角度延伸,直至丝材末端处于熔丝增材打印的熔池表面;

12、熔丝增材打印系统中送丝装置的送丝导向机构引导丝材末端沿双圆半覆融搭接路径持续向熔池表面送丝;

13、熔丝增材打印系统工作中熔池伴随丝材末端一同沿双圆半覆融搭接路径运动。

14、基于第一方面,在本发明的一个实施例中,所述熔丝增材打印系统的等离子弧装置产生等离子弧,包括:

15、将熔丝增材打印系统的等离子弧装置设置在丝材末端正上方;

16、熔丝增材打印系统的控制单元控制等离子弧装置产生所述等离子弧;

17、熔丝增材打印系统的检测单元实时检测所述等离子弧的弧压及弧长;

18、熔丝增材打印系统的处理单元根据熔池的实时参数确定等离子弧的理想弧长和理想弧压;

19、控制单元调整所述等离子弧的弧压及弧长,让弧压趋近理想弧压,让弧长趋近理想弧长。

20、基于第一方面,在本发明的一个实施例中,所述等离子弧与丝材末端同步沿双圆半覆融搭接路径运动,包括:

21、熔丝增材打印系统工作中等离子弧装置、等离子弧、送丝装置和丝材末端同步沿双圆半覆融搭接路径运动;

22、沿双圆半覆融搭接路径运动的等离子弧熔化丝材末端使不同时间段、不同位置的金属熔液以双圆半覆融搭接方式叠覆。

23、基于第一方面,在本发明的一个实施例中,所述等离子弧采用中间过渡打印方式将丝材末端熔化成金属溶液,包括:

24、检测单元检测丝材末端是否与熔池液面相切,若丝材末端与熔池液面相切则继续保持,若丝材末端高出熔池液面或丝材末端插入熔池,则控制单元控制送丝装置的送丝导向机构和送丝辊轮机构,让丝材末端与熔池液面相切;

25、等离子弧将丝材末端熔化成金属溶液,金属溶液对应的液态金属区域作为熔池,熔池沿双圆半覆融搭接路径运动。

26、基于第一方面,在本发明的一个实施例中,所述不同时间段、不同位置的熔池内金属溶液以双圆半覆融搭接路径叠覆打印出金属件,包括:

27、熔丝增材打印系统工作中熔池随时间推移实时变化,沿双圆半覆融搭接路径将上一时间点a位置熔池移动到下一时间点b位置熔池;

28、上一时间点a位置熔池内金属溶液与周围金属半成品件融合,下一时间点b位置熔池内熔化有金属溶液,以双圆半覆融搭接路径变换熔池位置直至把金属半成品件制成金属件。

29、基于第一方面,在本发明的一个实施例中,所述方法还包括:

30、基于待加工金属件的三维模型进行分层规划并对规划的各层设计双圆半覆融搭接路径;

31、将所述双圆半覆融搭接路径输入所述熔丝增材打印系统的控制单元,所述控制单元控制所述熔丝增材打印系统的等离子弧装置和丝材末端,让熔池沿双圆半覆融搭接路径叠覆并分层打印出匹配三维模型的金属件。

32、第二方面,本发明提供了一种熔池中间过渡多环形覆熔增材打印系统,基于上述的一种熔池中间过渡多环形覆熔增材打印方法,熔池中间过渡双圆半覆融搭接路径打印系统包括:

33、送丝装置,所述送丝装置将熔丝增材打印系统的丝材放置到熔丝增材打印系统,所述送丝装置控制丝材末端与熔丝增材打印的熔池表面相切并持续以双圆半覆融搭接路径送丝;

34、等离子弧装置,所述等离子弧装置产生等离子弧,等离子弧与丝材末端同步沿双圆半覆融搭接路径运动,等离子弧将丝材末端熔化成金属溶液,金属溶液形成熔池,不同时间段、不同位置的熔池以双圆半覆融搭接路径移动,使得熔池内金属溶液以双圆半覆融搭接路径叠覆。

35、基于第二方面,在本发明的一个实施例中,所述系统还包括:

36、数据采集单元,所述数据采集单元用于采集熔池液面的实时液面数据,其中,熔池液面为熔丝增材打印装置的熔池液面;

37、检测单元,所述检测单元用于实时检测所述等离子弧的弧压及弧长;

38、处理单元,所述处理单元用于根据熔池的实时参数确定等离子弧的理想弧长和理想弧压,还用于接收所述数据采集单元发送的熔池液面数据;

39、控制单元,所述控制单元用于基于熔池液面数据让丝材末端与熔池液面相切,基于理想弧长和理想弧压调整所述等离子弧的弧压及弧长,让弧压趋近理想弧压,让弧长趋近理想弧长。

40、本发明中提供的一个或多个技术方案,至少具有如下技术效果或优点:

41、1、本发明采用丝材末端搭接在沉积层熔池表面并使丝材末端熔化的中间过渡打印方式,在满足打印的设计形状基础上,内部的熔池产生双圆半覆融搭接路径,从而使不同时间段、不同位置的金属熔液以双圆半覆融搭接方式叠覆,防止不同熔池路径搭接不佳导致的开裂和气孔,有效解决了现有技术中熔池凝固后的金属件内部组织力学特性普遍不高问题,进而实现了金属件内部组织力学性能提高。

42、2、本发明采用中间过渡打印方式,避免了熔池飞溅产生的材料损耗,材料利用率从80%提高为97%,并且中间过渡打印方式让金属半成品件沉积层的成型效果更好和金属件外壁更加圆滑平整,避免了后续金属件表面加工的过渡损耗。

43、3、本发明采用双圆半覆融搭接路径送丝,不同时间段、不同位置的熔池搭接方式更加复杂,让不同时间段、不同位置的金属熔液以双圆半覆融搭接方式叠覆,使得熔池搭接方式更加复杂,防止熔池路径搭接不佳导致的开裂和气孔质量问题,金属件成型强度更大,内部组织力学性能更高。

- 还没有人留言评论。精彩留言会获得点赞!