一种圆柱状梯度线圈加工设备的制作方法

本发明涉及磁共振配件加工制造设备相关,具体涉及一种圆柱状梯度线圈加工设备。

背景技术:

1、磁共振设备作为科技前沿技术,被应用到了各种高精度领域,包括但不限于医学诊断、材料结构研究、量子计算机、无损检测等。

2、在磁共振技术中,对用到的工件以及设备的精度要求极高,且为了保证工件在后续使用及工作中保持良好状态不易损坏,在加工成型初期的选材以及加工中都有较高的需求,材料方面的品质一般易于控制,但现存的普通加工设备难以达到所需精度,特别是在压力控制以及板材成型时的厚度控制中难以把控精确度,进而导致后续的开槽以及绕线组装会出现一系列因为精度不足导致的问题,影响超导设备性能。因此亟需一种圆柱状梯度线圈加工设备解决上述问题。

技术实现思路

1、本发明的目的是提供一种圆柱状梯度线圈加工设备,以解决现有技术中的上述不足之处。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种圆柱状梯度线圈加工设备,包括两根水平设置的垫板,所述垫板上端固定连接有两块竖直设置的机体板,两块所述机体板之间设有一根水平设置的主轴,所述主轴上固定套接有主辊,两块所述垫板上端对应主辊的位置固定安装有测距仪,所述主轴两侧均设有滑动块,所述机体板侧壁上贯穿设有与滑动块相匹配的滑槽,所述滑动块滑动连接于滑槽内侧壁,且两个所述滑动块上端均固定连接有压力感应器,所述主辊下侧设有两根水平设置的副轴,所述副轴上固定套接有副辊,所述副轴两端均贯穿机体板并转动套接有曲柄,两块所述机体板相背的一侧均设有固定板,所述固定板固定连接于垫板上端,两侧所述曲柄下端均转动连接于固定板侧壁上。

4、通过采用上述技术方案,在加工时通过两侧滑动块可在滑槽内滑动的特性来使得主轴与主辊在发生位置变化时,通过压力感应器与滑槽内顶面的压力改变来及时发现,进而可在主辊与副辊进行卷板工作时,实时监测主辊与副辊之间的压力,保证卷板时板材各个位置的受力均匀,在压力发生变化时可第一时间通过压力感应器来反应并显示出,同时,通过测距仪的设置,在加工前,通过测距仪来测定主辊与测距仪之间的距离,进而可在板材加工时,通过测定距离的变化来检测板材加工的厚度,进而可对加工工作进行全方位的监测来提高加工精确度,测距仪与压力测试器的配合可使得卷板加工时的精确程度更高以满足高精度配合工作的需求。

5、优选的,两根所述垫板之间设有水平设置的导轨。

6、通过采用上述技术方案,导轨用于辅助卷板机的生产制造。

7、优选的,其中一块所述机体板靠近主轴的一侧设有卡爪,另一块所述机体板靠近主轴的一侧设有抵触头,所述主轴设于卡爪与抵触头之间,且所述卡爪与抵触头分别与两侧的滑动块固定连接。

8、通过采用上述技术方案,通过卡爪与抵触头来固定主轴,同时通过两侧滑动块的设置,在主轴发生垂直方向的移动时可跟随主轴同时进行移动,配合上端压力感应器的设置,可实时对压力进行监测,避免因压力不足导致卷板机加工的物料出现压力不均匀的情况,保证卷板时的准确性以及后续产品各位置的材料分布均匀。

9、优选的,两块所述机体板上端均固定安装有液压缸,所述液压缸输出端贯穿机体板上侧壁并延伸至滑槽内侧设置,且所述液压缸输出端固定连接于滑动块上端。

10、通过采用上述技术方案,在加工前通过液压缸控制滑动块的位置,通过滑动块的上下移动来同步主轴与主辊,进而可在加工前预设主辊与副辊之间的压力值,配合压力感应器的使用,可使得加工时主辊与副辊之间的压力控制更加准确。

11、优选的,两块所述机体板侧壁上对应两根副轴的位置均贯穿设有弧形槽,所述副轴贯穿弧形槽设置。

12、通过采用上述技术方案,通过弧形槽的设置来限制副轴的运动,除了本身副轴的旋转外,还可对副轴左右移动的距离和方向进行一定的限制,使得副轴调节时的精度更高且不易出错。

13、优选的,所述垫板上端固定安装有驱动电机,所述驱动电机输出端转动连接于固定板侧壁上,且所述驱动电机输出端同轴固定套接有驱动轮,两根所述副轴靠近驱动轮的一端均固定套接有传动轮,两块所述传动轮与驱动轮相互啮合。

14、通过采用上述技术方案,通过驱动电机输出端带动驱动轮转动来啮合两侧的传动轮,即可对驱动两侧的传动轮以及副轴转动,通过副轴与副辊的转动,再配合主辊提供的压力,即可对板材进行挤压加工成型。

15、优选的,远离所述驱动电机的两根曲柄下端均转动贯穿固定板并固定套接有配合轮,所述垫板上端固定安装有调节电机,所述调节电机输出端与其中一块配合轮同轴固定连接。

16、通过采用上述技术方案,两根曲柄下端均固定套接的配合轮,在与调节轮相互啮合后,可通过调节电机输出端来同时驱动两根曲柄下端转动,在曲柄转动时,可带动两根副轴在弧形槽内进行位置调节,通过副辊的位置变化来调整副辊与主辊之间的间距,进而在面对不同加工厚度的物料以及不同的加工要求时,可自由调节副辊位置并保持两侧副辊与主辊的间距相同,提高辊间距的调节效率以及准确度。

17、在上述技术方案中,本发明的有益效果是:

18、该圆柱状梯度线圈加工设备设置滑动块与压力感应器,在加工前通过液压缸控制滑动块的位置,通过滑动块的上下移动来同步主轴与主辊,进而可在加工前预设主辊与副辊之间的压力值,配合压力感应器的使用,可使得加工时主辊与副辊之间的压力控制更加准确,在主辊加工过程中发生上下移动时,可通过两侧滑动块实时反映给压力感应器,进而可使得压力感应器及时将对于板材的压力变化反映并显示出,以便于加工生产需要精确压力的板材,同时在出现误差时便于工作人员及时对装置进行调整,提高装置生产时的精确性,并保证产出产品的高精确度;

19、通过设置曲柄与配合轮,可通过调节电机的驱动来使得配合轮与曲柄转动,两块配合轮相互啮合,使得两侧曲柄同时转动,进而调节两根副轴沿着弧形槽张开或者闭合,达到调节副辊与主辊之间距离的目的,可通过调节副辊与主辊之间的距离来适应不同厚度以及材料的板材,使得整体装置在保证加工精确性的同时提高应对各种不同生产要求时的适应性。

技术特征:

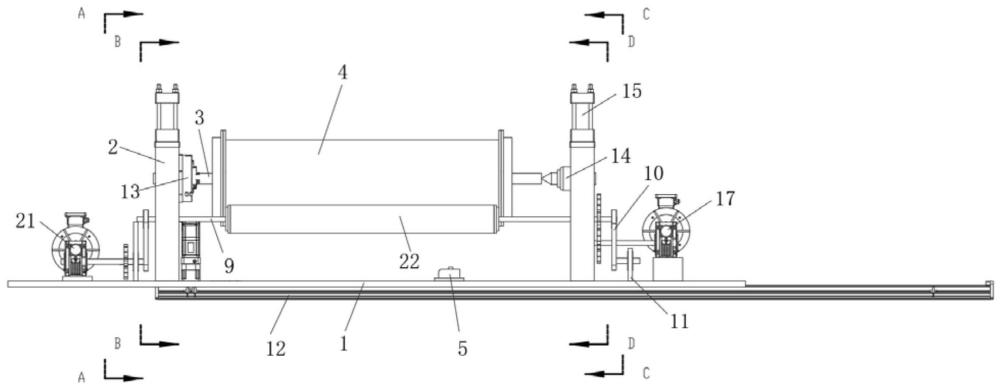

1.一种圆柱状梯度线圈加工设备,包括两根水平设置的垫板(1),其特征在于:所述垫板(1)上端固定连接有两块竖直设置的机体板(2),两块所述机体板(2)之间设有一根水平设置的主轴(3),所述主轴(3)上固定套接有主辊(4),两块所述垫板(1)上端对应主辊(4)的位置固定安装有测距仪(5),所述主轴(3)两侧均设有滑动块(6),所述机体板(2)侧壁上贯穿设有与滑动块(6)相匹配的滑槽(7),所述滑动块(6)滑动连接于滑槽(7)内侧壁,且两个所述滑动块(6)上端均固定连接有压力感应器(8),所述主辊(4)下侧设有两根水平设置的副轴(9),所述副轴(9)上固定套接有副辊(22),所述副轴(9)两端均贯穿机体板(2)并转动套接有曲柄(10),两块所述机体板(2)相背的一侧均设有固定板(11),所述固定板(11)固定连接于垫板(1)上端,两侧所述曲柄(10)下端均转动连接于固定板(11)侧壁上。

2.根据权利要求1所述的圆柱状梯度线圈加工设备,其特征在于,两根所述垫板(1)之间设有水平设置的导轨(12)。

3.根据权利要求1所述的圆柱状梯度线圈加工设备,其特征在于,其中一块所述机体板(2)靠近主轴(3)的一侧设有卡爪(13),另一块所述机体板(2)靠近主轴(3)的一侧设有抵触头(14),所述主轴(3)设于卡爪(13)与抵触头(14)之间,且所述卡爪(13)与抵触头(14)分别与两侧的滑动块(6)固定连接。

4.根据权利要求1所述的圆柱状梯度线圈加工设备,其特征在于,两块所述机体板(2)上端均固定安装有液压缸(15),所述液压缸(15)输出端贯穿机体板(2)上侧壁并延伸至滑槽(7)内侧设置,且所述液压缸(15)输出端固定连接于滑动块(6)上端。

5.根据权利要求1所述的圆柱状梯度线圈加工设备,其特征在于,两块所述机体板(2)侧壁上对应两根副轴(9)的位置均贯穿设有弧形槽(16),所述副轴(9)贯穿弧形槽(16)设置。

6.根据权利要求1所述的圆柱状梯度线圈加工设备,其特征在于,所述垫板(1)上端固定安装有驱动电机(17),所述驱动电机(17)输出端转动连接于固定板(11)侧壁上,且所述驱动电机(17)输出端同轴固定套接有驱动轮(19),两根所述副轴(9)靠近驱动轮(19)的一端均固定套接有传动轮(18),两块所述传动轮(18)与驱动轮(19)相互啮合。

7.根据权利要求6所述的圆柱状梯度线圈加工设备,其特征在于,远离所述驱动电机(17)的两根曲柄(10)下端均转动贯穿固定板(11)并固定套接有配合轮(20),所述垫板(1)上端固定安装有调节电机(21),所述调节电机(21)输出端与其中一块配合轮(20)同轴固定连接。

技术总结

本发明公开了一种圆柱状梯度线圈加工设备,包括两根水平设置的垫板,所述垫板上端固定连接有两块数值设置的机体板,两块所述机体板之间设有一根水平设置的主轴,所述主轴上固定套接有主辊,两块所述垫板上端对应主辊的位置固定安装有测距仪,所述主轴两侧均设有滑动块。本发明通过设置压力感应器,通过压力感应器的设置来持续监测主辊与副辊之间的压力大小,使得加工时的压力保持均匀;通过设置测距仪,可通过加工前后的高度变化来持续监测板材厚度的变化,避免板材在加工时出现厚度不均匀的情况;通过设置曲柄,可对适应板材规格与材料来对副轴的位置进行适应性的调节,是的设备加工时的适应性更佳。

技术研发人员:张展,储震宇,闫天生,张攀峰,周胜,廖金尧

受保护的技术使用者:合肥综合性国家科学中心能源研究院(安徽省能源实验室)

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!