一种自检式铜管铣面装置及检测方法与流程

本发明涉及铜管铣面加工,具体涉及一种自检式铜管铣面装置及检测方法。

背景技术:

1、在生产铜管的过程中,首先将铜管经过水平连铸加工成管坯,之后需要将从熔炉铸造出来的管坯通过铣面机进行铣削加工,铣掉管坯外表面的缺陷和外表的氧化皮,通过铣削工艺,利用旋转刀具对铜管外表面进行去除和修整,以达到平整度、光洁度和精度的要求。

2、目前,铣刀整体结构紧凑,且铣刀自身需要旋转,在铣刀上直接加传感器等检测设备比较难实现,进而铣刀蹦刀无法检测,如不及时停机,铜管会对铣刀进一步伤害,甚至损坏铣刀主轴,导致铣面装置成本增加。

3、公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

1、本发明中提供了一种自检式铜管铣面装置及检测方法,从而有效解决背景技术中所指出的问题。

2、为了达到上述目的,本发明所采用的技术方案是:

3、一种自检式铜管铣面装置,包括:

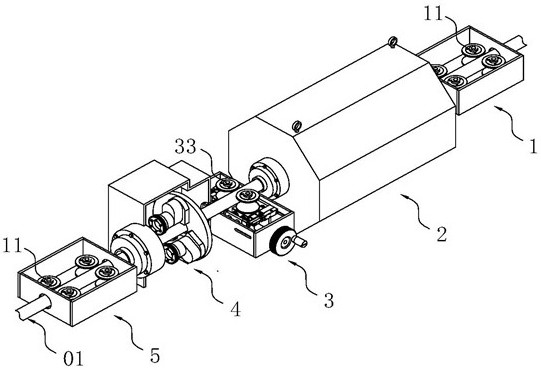

4、沿铜管进给方向依次设有后定位件、矫正件、检测组件、铣刀组件和前定位件;

5、所述后定位件和所述前定位件包括位于铜管两侧的定位轮,分别用于铜管在装置进口和出口处的夹紧定位;

6、所述矫正件用于铜管的初步矫正;

7、所述铣刀组件包括:转盘和铣刀,至少三把所述铣刀在铜管周向分布地设于所述转盘上,所述铣刀和所述转盘之间设有主轴,所述铣刀沿所述主轴的轴心自转,同时所述转盘带动所述铣刀和所述主轴旋转,用于铣削铜管外表面进行铣削;

8、所述检测组件包括滑座和分别设置在铜管两侧的两个单侧组件,每个所述单侧组件包括滑块、检测轮和传感器;两个所述滑块设于所述滑座上,每个所述检测轮设于对应的所述滑块上,所述滑块沿铜管长度方向的两侧还设有弹性件;两个所述检测轮贴紧铜管两侧,每个所述滑块带动对应的所述检测轮沿铜管长度方向移动,每个所述传感器用于检测对应的所述滑块在铜管长度方向的位移量。

9、进一步地,所述铣刀组件位于所述前定位件和所述矫正件间距的中间位置处。

10、进一步地,所述滑座设置有两个,所述检测组件还包括顶部开口的盒体,所述盒体底壁设有垂直于铜管长度方向的导轨和丝杆;所述滑座底部设有导向块,所述导向块在所述导轨上做平移滑动,所述丝杆穿过两个所述滑座,转动所述丝杆使两个滑座相互靠近或远离,从而调节两个滑座之间的距离。

11、进一步地,所述丝杆末端设有转动轮,所述转动轮上设有防滑纹。

12、进一步地,所述弹性件为弹簧;每个所述滑座设有导向杆,所述导向杆穿过对应的所述滑块;所述弹簧套设在所述导向杆上。

13、进一步地,在每个所述单侧组件中,所述滑块远离铜管的一侧设有行程放大器,所述行程放大器与所述传感器之间通过连接件连接。

14、进一步地,所述行程放大器内部设有大直径缸,所述大直径缸内部设有大活塞,所述大活塞与所述滑块相连,所述连接件内部设有小直径缸,所述小直径缸内部设有小活塞,所述小活塞与传感器连接,所述大直径缸的直径大于所述小直径缸的直径,所述大直径缸和所述小直径缸连通。

15、进一步地,所述连接件设有灌油口,所述灌油口两端分别连通外部和所述小直径缸。

16、本发明还包括一种自检式铜管铣面装置的检测方法,包括:

17、设定平均阈值ave0和标准差阈值σ0;

18、每间隔t间隔读一次两个传感器读数,分别记为:x1,xf,每次读数时记录△= x1-xf;

19、在n次读取后,开始计算:△n-9、△n-8……△n的均值ave n和标准差σn;

20、每次计算后将均值ave n和标准差σn与平均阈值ave0和标准差阈值σ0比较是否在预设范围内,若是,则正常工作,若否,则停机报警。

21、进一步地,所述间隔t的计算模型为:t=n*30/n;

22、其中,n为铣刀沿铜管转动速度,单位为r/min,t为两次读数的时间间隔,单位为s;n为正奇数。

23、通过本发明的技术方案,可实现以下技术效果:通过沿铜管进给方向依次设有后定位件、矫正件、检测组件、铣刀组件和前定位件,当其中有铣刀蹦刀后给偏力,受力巨变,此时会使铜管向上弯曲,铣刀的径向夹紧力消失导致铜管弯曲,铜管弯曲使得铜管两侧的检测轮竖向产生位移差,由于检测轮底部设有滑块,滑块就会沿铜管长度方向移动,再由于转盘会带着三把铣刀转动,就会带着铜管的弯曲方向一起转动,铜管进而推动滑块产生往复移动,滑块两侧的弹性件使滑块复位,所以检测轮沿铜管长度方向移动而不会影响铜管的跳动,并且铜管的跳动带动检测轮移动,通过传感器检测轮的移动来判断是否蹦刀,发现蹦刀后停机报警,防止跳动的铜管进一步损坏其他铣刀和铣刀主轴,实现铜管铣面装置的自检测,能够及时监测铜管铣面装置的工作状态,从而降低了成本。

技术特征:

1.一种自检式铜管铣面装置,其特征在于,包括:沿铜管进给方向依次设有后定位件、矫正件、检测组件、铣刀组件和前定位件;

2.根据权利要求1所述的自检式铜管铣面装置,其特征在于,所述铣刀组件位于所述前定位件和所述矫正件间距的中间位置处。

3.根据权利要求1所述的自检式铜管铣面装置,其特征在于,所述滑座设置有两个,所述检测组件还包括顶部开口的盒体,所述盒体底壁设有垂直于铜管长度方向的导轨和丝杆;所述滑座底部设有导向块,所述导向块在所述导轨上做平移滑动,所述丝杆穿过两个所述滑座,转动所述丝杆使两个滑座相互靠近或远离,从而调节两个滑座之间的距离。

4.根据权利要求3所述的自检式铜管铣面装置,其特征在于,所述丝杆末端设有转动轮,所述转动轮上设有防滑纹。

5.根据权利要求1所述的自检式铜管铣面装置,其特征在于,所述弹性件为弹簧;每个所述滑座设有导向杆,所述导向杆穿过对应的所述滑块;所述弹簧套设在所述导向杆上。

6.根据权利要求1所述的自检式铜管铣面装置,其特征在于,在每个所述单侧组件中,所述滑块远离铜管的一侧设有行程放大器,所述行程放大器与所述传感器之间通过连接件连接。

7.根据权利要求6所述的自检式铜管铣面装置,其特征在于,所述行程放大器内部设有大直径缸,所述大直径缸内部设有大活塞,所述大活塞与所述滑块相连,所述连接件内部设有小直径缸,所述小直径缸内部设有小活塞,所述小活塞与传感器连接,所述大直径缸的直径大于所述小直径缸的直径,所述大直径缸和所述小直径缸连通。

8.根据权利要求7所述的自检式铜管铣面装置,其特征在于,所述连接件设有灌油口,所述灌油口两端分别连通外部和所述小直径缸。

9.一种自检式铜管铣面装置的检测方法,其特征在于,包括:

10.根据权利要求9所述的自检式铜管铣面装置的检测方法,其特征在于,所述间隔t的计算模型为:t=n*30/n;

技术总结

本发明涉及铜管铣面加工技术领域,具体涉及一种自检式铜管铣面装置及检测方法,包括沿铜管进给方向依次设有后定位件、矫正件、检测组件、铣刀组件和前定位件,当有铣刀蹦刀后,受力巨变,此时会使铜管向上弯曲,铜管弯曲使得铜管两侧的检测轮竖向产生位移差,由于滑块会沿铜管长度方向移动,转盘会带着三把铣刀转动,带着铜管的弯曲方向一起转动,铜管进而推动滑块产生往复移动,检测轮沿铜管长度方向移动而不会影响铜管的跳动,并且铜管的跳动带动检测轮移动,通过传感器检测轮的移动来判断是否蹦刀,发现蹦刀后停机报警,防止跳动的铜管进一步损坏铣刀主轴,实现铜管铣面装置的自检测,能够及时监测铜管铣面装置的工作状态,从而降低了成本。

技术研发人员:李辉,张永刚,陈富贵,唐欢庆,丁玉,蒋宁

受保护的技术使用者:常州润来科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!