一种高冷镦性能及高疲劳性能工业纯铁大盘卷的制作方法

本发明属于工业纯铁,具体涉及一种高冷镦性能及高疲劳性能工业纯铁大盘卷。

背景技术:

1、工业纯铁是钢的一种,其化学成分主要是铁,含量在99.50%-99.90%,含碳量在0.04%以下,其他元素愈少愈好。因为它实际上还不是真正的纯铁,所以称这一种接近于纯铁的钢为工业纯铁。一般工业纯铁质地特别软,韧性特别大,电磁性能很好。工业纯铁主要有两大类用途:一种是是作为深冲材料的,可以冲压成极复杂的形状;另一种是作为电磁材料的,有高的感磁性的低的抗磁性。工业纯铁也是用于冶炼精密合金、高温合金、超低碳不锈钢、电热合金等重要的原材料。目前,国内工业纯铁主要由电弧炉、氧气转炉、电弧炉加炉外真空脱碳、氧气转炉加炉外真空脱碳等方法生产。不同工艺生产的工业纯铁各具特点:1.电弧炉纯铁的特点:是最早生产纯铁的方法,最低含碳量为0.025%,含氮量较高,受石墨电极增碳的影响,不能生产更低含碳量的纯铁。2.氧气转炉纯铁的特点:可以生产含碳量小于0.01%的低碳纯铁,但其含氧量高,含氮量较低,只能生产品质一般的工业纯铁。3.电弧炉或氧气转炉与炉外精炼双联法生产高品质纯铁的特点:纯铁含碳量可低于0.005%,磷、硫、氧、氮以及非金属夹杂物含量低,是目前品质最好的纯铁。

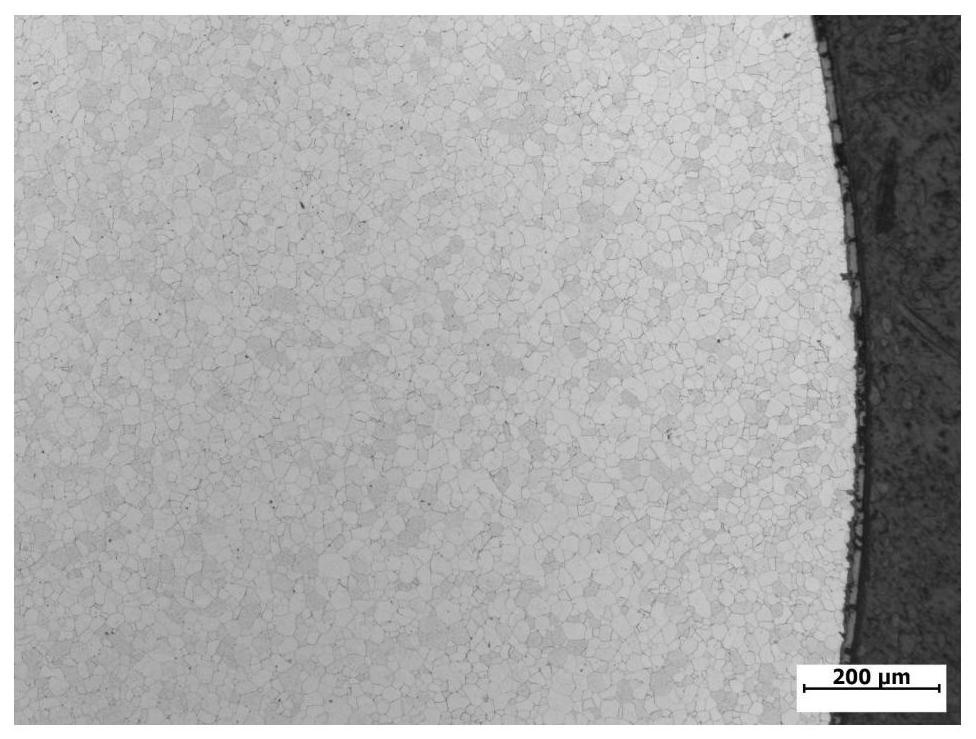

2、工业纯铁由于含碳量极低,且几乎无其他合金元素,采用热轧工艺生产时会存在铁素体晶粒粗大和混晶问题,特别是采用大盘卷生产线生产φ26.0~42.0mm规格工业纯铁时,混晶问题更为突出,属于行业难题;另一方面,受化学成分和金相组织的影响,工业纯铁大盘卷存在冷镦性能、疲劳强度较低且不稳定的问题,无法满足下游用户不退火,将热轧大盘卷冷拉拔后直接冷镦成型加工大变形量、高疲劳性能要求空心螺栓、空心铆钉、异形螺母等特殊紧固件。

3、综上所述,开发一种高冷镦性能及高疲劳性能工业纯铁大盘卷,满足下游用户不退火冷镦加工大变形量、高疲劳性能特殊紧固件的需求,是目前钢厂亟待解决的问题。

技术实现思路

1、为解决上述问题,本发明通过在钢坯连铸及大盘卷轧制实施工艺创新,使工业纯铁φ26.0~42.0mm规格大盘卷获得均匀无混晶的金相组织,同时还有效提升了工业纯铁大盘卷的冷镦性能及疲劳性能,满足了下游用户不退火冷镦加工大变形量、高疲劳性能空心螺栓的需求。

2、一种高冷镦性能及高疲劳性能工业纯铁大盘卷,纯铁大盘卷的制造工艺流程为转炉冶炼—lf精炼—rh真空精炼—钢坯连铸—钢坯修磨—钢坯加热—粗中轧—预精轧—精轧—热卷取—保温隧道控冷—打捆。

3、下面对本发明的工业纯铁大盘卷制造方法做详细叙述。

4、化学成分:本发明所述高冷镦性能及高疲劳性能工业纯铁大盘卷的主要化学成分范围按重量百分数计为c:≤0.01%,si:≤0.03%,mn:≤0.06%,p≤0.015%,s≤0.015%,al:≤0.06%,cr≤0.10%,ni≤0.10%,cu≤0.10%,其余为铁和不可避免的杂质。

5、转炉冶炼:转炉冶炼工序全程底吹氩气搅拌,出钢温度≥1660℃,出钢碳控制在0.02%~0.05%范围内,同时出钢p≤0.015%、s≤0.015%;出钢不加脱氧剂、合金,出钢渣料为石灰(600kg/炉),采用双挡出钢,防止下渣。

6、lf精炼:lf精炼工序不加脱氧剂,仅进行升温操作,lf精炼结束温度开浇炉1642~1682℃、连浇炉1627~1667℃,lf精炼使用无碳覆盖剂。

7、rh真空精炼:rh真空精炼工序提升气体选用氩气,提升气体流量80nm3/h~100nm3/h,高真空时间≥15min,高真空度800~1200pa,软吹时间≥10min,软吹结束温度开浇炉1592~1622℃、连浇炉1577~1607℃;循环≥8min后取样、定氧(不破空),之后加入100kg铝粒,循环3min后再定氧,再根据定氧结果补加适量铝粒,将溶解氧含量调整至10~20ppm,继续循环≥5min后破空;rh真空精炼后转运钢包禁止加碳化稻壳,仅加入无碳覆盖剂。

8、钢坯连铸:钢坯连铸工序使用高拉速、低过热度、动态压下技术:连铸拉速采用3.0±0.2m/min高拉速控制,二冷水比水量1.0l/kg,配合使用超低碳钢专用保护渣;采用低过热度浇铸,目标值液相线温度1532℃,开浇炉过热度≤35℃,连浇炉过热度≤20℃;采用动态压下,在液相比例40%~90%区域使用4组压下辊累计压下20mm,压下后连铸坯断面为140(±2)mm*168(±1)mm。

9、钢坯修磨:钢坯需要进行修磨,修磨方式仅需对钢坯四个角进行倒圆角处理。

10、钢坯加热:钢坯加热采用蓄热式加热炉,预热段温度750~850℃,加热段温度850~950℃,均热段温度950~1000℃。

11、粗中轧和预精轧:粗中轧和预精轧机组采用平立交替式二辊轧机轧制,将加热后的钢坯轧制成中间轧件;其中粗中轧机架数为14架,预精轧机架数为4架,粗中轧和预精轧机组轧制温度在850~900℃。

12、精轧:精轧使用5架三辊轧机将中间轧件轧至成品规格,精轧温度700~730℃。

13、热卷曲:轧制完成的大盘卷使用热卷取机卷曲收集,卷曲温度650~680℃。本发明大盘卷适用规格为φ26.0~42.0mm。

14、保温隧道控冷:卷曲后的盘卷立即转运至保温隧道控制冷却,大盘卷进入保温隧道的温度控制在630~660℃,大盘卷采用连续下线的方式进入保温隧道,保温隧道保温罩全部开启,确保大盘卷在保温隧道的时间为20~25min,冷却速率0.15~0.16℃/s,大盘卷出保温隧道温度控制在<450℃,随后开启步进梁风机将大盘卷温度风冷至<100℃。

15、打捆:控冷结束后的大盘卷转运至打捆机打捆,打捆温度<100℃,采用钢带打捆机,打捆压力10~15吨。

16、与现有技术相比,本发明的有益效果为:

17、本发明通过在钢坯连铸及大盘卷轧制实施工艺创新,使工业纯铁大盘卷金相组织无混晶,1/6冷顶锻合格率100%,高塑性满足了下游用户不退火冷镦加工大变形量的空心螺栓的需求。另外本发明还要求生产出来的螺栓具有以下疲劳性能:材料在50%存活率、疲劳寿命不低于500万次条件下的疲劳强度≥70mpa,同时满足了下游用户不退火冷镦加工大变形量、高疲劳性能空心螺栓的需求。

技术特征:

1.一种高冷镦性能及高疲劳性能工业纯铁大盘卷,其特征在于:工业纯铁大盘卷的制造工艺流程包括:钢坯连铸—钢坯修磨—钢坯加热—粗中轧—预精轧—精轧—热卷取—保温隧道控冷—打捆;

2.根据权利要求1所述的高冷镦性能及高疲劳性能工业纯铁大盘卷,其特征在于:精轧使用5架三辊轧机将中间轧件轧至成品规格;粗中轧和预精轧机组采用平立交替式二辊轧机轧制,将加热后的钢坯轧制成中间轧件;其中粗中轧机架数为14架,预精轧机架数为4架,粗中轧和预精轧机组轧制温度在850~900℃。

3.根据权利要求1所述的高冷镦性能及高疲劳性能工业纯铁大盘卷,其特征在于:大盘卷进入保温隧道的温度控制在630~660℃,大盘卷采用连续下线的方式进入保温隧道,保温隧道保温罩全部开启,确保大盘卷在保温隧道的时间为20~25min,冷却速率0.15~0.16℃/s,大盘卷出保温隧道温度控制在<450℃,随后开启步进梁风机将大盘卷温度风冷至<100℃。

4.根据权利要求1所述的高冷镦性能及高疲劳性能工业纯铁大盘卷,其特征在于:控冷结束后的大盘卷转运至打捆机打捆,打捆温度<100℃,采用钢带打捆机,打捆压力10~15吨。

5.根据权利要求1所述的高冷镦性能及高疲劳性能工业纯铁大盘卷,其特征在于:工业纯铁大盘卷化学成分范围按重量百分数计为c:≤0.01%,si:≤0.03%,mn:≤0.06%,p:≤0.015%,s:≤0.015%,al:≤0.06%,cr≤0.10%,ni≤0.10%,cu≤0.10%,其余为铁和不可避免的杂质。

6.根据权利要求1-5任一项所述获得一种高冷镦性能及高疲劳性能工业纯铁大盘卷的应用,其特征在于,所述工业纯铁大盘卷金相组织无混晶,1/6冷顶锻合格率100%,材料在50%存活率、疲劳寿命不低于500万次条件下的疲劳强度≥70mpa;大盘卷适用规格为φ26.0~42.0mm。

技术总结

本发明属于工业纯铁技术领域,具体涉及一种高冷镦性能及高疲劳性能工业纯铁大盘卷。工业纯铁大盘卷以高拉速、低过热度、动态压下生产的连铸钢坯为原料,采用蓄热式加热炉加热,通过平立交替式二辊轧机完成粗中轧和预精轧,使用三辊轧机精轧至成品规格,之后使用热卷取机卷曲收集,最后通过保温隧道控冷。本发明通过在钢坯连铸及大盘卷轧制实施工艺创新,使工业纯铁大盘卷获得均匀无混晶的金相组织,并有效提升了工业纯铁大盘卷的冷镦性能及疲劳性能,满足了下游用户不退火冷镦加工大变形量、高疲劳性能空心螺栓的需求。

技术研发人员:苏振伟,周淼,孙君君,李辉成,韩健

受保护的技术使用者:中天钢铁集团有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!