一种基于数控加工的电机机壳加工方法与流程

本发明涉及一种基于数控加工的电机机壳加工方法,属于电机加工。

背景技术:

1、一些电机的机壳内一般都有油道用于填充润滑油,为了确保加工出油道,一般是区分外壳和内壳分别加工后装配得到机壳整体,而为了确保装配得到的机壳内油道具有良好的密闭性,外壳和内壳两部分多采用过盈配合的方式组装,一种典型的技术方案有如申请号为202211603353.1的中国专利公开的一种耐压电机壳体及其加工方法。

2、发明人在实践中发现,采用上述方式制造的电机机壳,虽然对外能承受高温高压,但是对内无法承受较高的油道内压,这就导致只能用在较低转速的电机上,而对于高转速电机而言,必须给润滑油较高的压力以确保良好的降温,这就导致润滑油泄露的情况时有发生,壳体无法达到设计者所需要的油道高压密闭要求。

技术实现思路

1、为解决上述技术问题,本发明提供了一种基于数控加工的电机机壳加工方法,该基于数控加工的电机机壳加工方法基于热套装配后熔融的方式,能有效确保壳体内油道高压的情况下依然具备极好的密闭性,不会发生润滑油泄露等情况。

2、本发明通过以下技术方案得以实现。

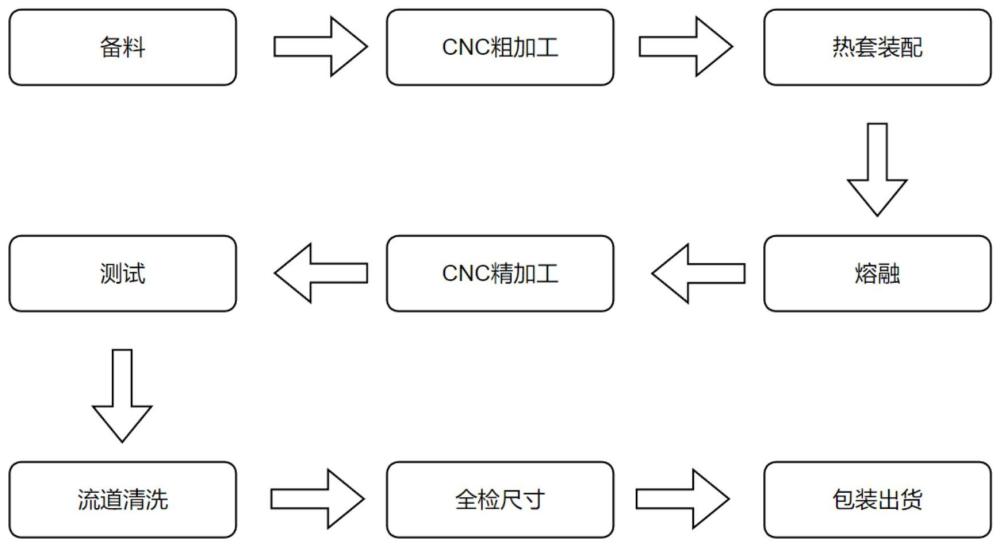

3、本发明提供的一种基于数控加工的电机机壳加工方法,包括以下步骤:

4、s1、粗加工:用数控设备分别对金属筒状的电机的外壳和内壳进行成型加工,然后对外壳和内壳进行去毛刺处理;内壳外表面上有半开口的油道;

5、s2、热套装配:将成型的外壳和内壳热套装配;

6、s3、熔融:对外壳接触于内壳的位置加热熔融,使外壳和内壳固定一体;

7、s4、精加工:用数控设备对外壳外部进行修型精加工。

8、所述步骤s4之后,还包括以下步骤:

9、s5、测试:对外壳和内壳之间的流道,通入流体进行压力测试或流体阻力测试。

10、所述步骤s3中加热用激光束或电子束枪头进行。

11、所述内壳外表面上的油道呈螺纹分布。

12、所述步骤s1中,对外壳加工时,控制外壳内表面下偏差。

13、所述步骤s1中,对内壳加工时,控制内壳外表面上偏差。

14、所述步骤s1和步骤s4中数控设备均为计算机数字控制自动化机床。

15、所述通入流体的压强为1mpa~10mpa。

16、所述外壳和内壳采用相同的材料制成。

17、本发明的有益效果在于:基于热套装配后熔融的方式,能有效确保壳体内油道高压的情况下依然具备极好的密闭性,不会发生润滑油泄露等情况;加工精度有保障,尤其适合高精度高速电机的生产。

技术特征:

1.一种基于数控加工的电机机壳加工方法,其特征在于:包括以下步骤:

2.如权利要求1所述的基于数控加工的电机机壳加工方法,其特征在于:所述步骤s4之后,还包括以下步骤:

3.如权利要求1所述的基于数控加工的电机机壳加工方法,其特征在于:所述步骤s3中加热用激光束或电子束枪头进行。

4.如权利要求1所述的基于数控加工的电机机壳加工方法,其特征在于:所述内壳外表面上的油道呈螺纹分布。

5.如权利要求1所述的基于数控加工的电机机壳加工方法,其特征在于:所述步骤s1中,对外壳加工时,控制外壳内表面下偏差。

6.如权利要求1所述的基于数控加工的电机机壳加工方法,其特征在于:所述步骤s1中,对内壳加工时,控制内壳外表面上偏差。

7.如权利要求1所述的基于数控加工的电机机壳加工方法,其特征在于:所述步骤s1和步骤s4中数控设备均为计算机数字控制自动化机床。

8.如权利要求2所述的基于数控加工的电机机壳加工方法,其特征在于:所述通入流体的压强为1mpa~10mpa。

9.如权利要求1所述的基于数控加工的电机机壳加工方法,其特征在于:所述外壳和内壳采用相同的材料制成。

技术总结

本发明提供了一种基于数控加工的电机机壳加工方法,包括以下步骤:S1、粗加工:用数控设备分别对金属筒状的电机的外壳和内壳进行成型加工,然后对外壳和内壳进行去毛刺处理;内壳外表面上有半开口的油道;S2、热套装配:将成型的外壳和内壳热套装配;S3、熔融:对外壳接触于内壳的位置加热熔融,使外壳和内壳固定一体;S4、精加工:用数控设备对外壳外部进行修型精加工。本发明基于热套装配后熔融的方式,能有效确保壳体内油道高压的情况下依然具备极好的密闭性,不会发生润滑油泄露等情况;加工精度有保障,尤其适合高精度高速电机的生产。

技术研发人员:张嘉晟

受保护的技术使用者:贵州中航华强科技有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!