一种大径厚比铝合金筒体的弯曲成形方法与流程

本发明涉及飞机筒体制造,具体涉及一种大径厚比铝合金筒体的弯曲成形方法。

背景技术:

1、为增加飞机起飞和降落的安全性,增大翼展面积,国内外中型或大型飞机在机翼前缘常设置缝翼滑轨套筒,为工字型或π型缝翼滑轨提供运动空间,使缝翼滑轨穿过机翼整体油箱且不与油箱发生干涉。受机翼整体油箱内部空间狭小的局限性,缝翼滑轨套筒典型结构形式之一为变直径、中心轴线呈一定弧度的腔体结构,如图1所示。滑轨套筒的中心轴线弧形半径r在500mm~2000mm,套筒壁厚在2mm~5mm,套筒总高度h在300mm~1000mm,椭球形封底的短半轴n在20mm~50mm,套筒筒体直径在150mm~200mm。

2、对于中型或大型飞机的缝翼滑轨套筒,其服役环境仅为承受油箱环境中燃油振荡作用的较低载荷,即使充分考虑必要的安全系数,采用铝合金材质也能够满足服役全寿命需求。当采用性能更高的钛合金材质虽然能够满足相关要求,却存在很大的强度浪费和一定的增重。因此,采用铝合金材质的滑轨套筒具有更广的应用推广价值。

3、对于径厚比大于50的铝合金筒体,筒体内弧面区域很容易出现波浪变形,且波浪变形的严重程度与弯曲半径密切相关,即弯曲半径越小,筒体的弯曲程度越大,波浪变形也越严重。

4、因此,发明人提供了一种大径厚比铝合金筒体的弯曲成形方法。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种大径厚比铝合金筒体的弯曲成形方法,解决了大径厚比铝合金筒体因易出现波浪变形而降低制造精度的技术问题。

3、(2)技术方案

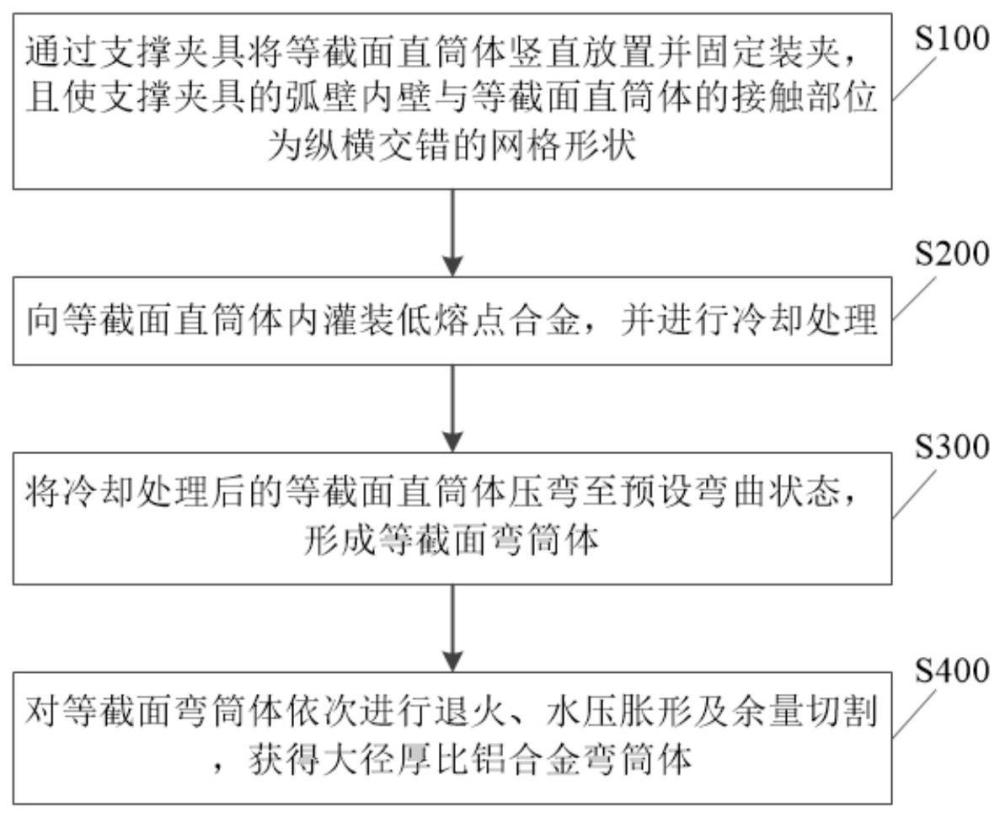

4、本发明提供了一种大径厚比铝合金筒体的弯曲成形方法,包括以下步骤:

5、通过支撑夹具将等截面直筒体竖直放置并固定装夹,且使所述支撑夹具的弧壁内壁与所述等截面直筒体的接触部位为纵横交错的网格形状;

6、向所述等截面直筒体内灌装低熔点合金,并进行冷却处理;

7、将冷却处理后的所述等截面直筒体压弯至预设弯曲状态,形成等截面弯筒体;

8、对所述等截面弯筒体依次进行退火、水压胀形及余量切割,获得大径厚比铝合金弯筒体。

9、进一步地,所述支撑夹具包括支撑座、第一弧形壁和第二弧形壁,所述支撑座用于支撑所述截面直筒体的椭球形封底,所述第一弧形壁和所述第二弧形壁呈对称分布且所形成的圆柱腔体用于支撑所述等截面直筒体的筒身部位。

10、进一步地,所述支撑座包括底座及位于所述底座上的凸台,所述凸台上具有与所述等截面直筒体的椭球形封底型面相适配的型腔。

11、进一步地,第一弧形壁包括第一法兰端及第一支撑端,第二弧形壁包括第二法兰端及第二支撑端;所述第一法兰端和所述第二法兰端固定于所述底座上,所述第一支撑端的内壁与第二支撑端的内壁构成中心角为2α的对称辐射分布的圆柱腔体。

12、进一步地,α的角度范围为90°~180°。

13、进一步地,所述第一弧形壁和所述第二弧形壁均为空腔壳型结构,且内部具有流道。

14、进一步地,所述底座在位于所述第一弧形壁与所述第二弧形壁的镜像中心面的位置处设有定位缺口。

15、进一步地,所述网格形状为正方形或菱形。

16、进一步地,所述低熔点合金的熔点为250~350℃。

17、进一步地,所述低熔点合金包括sn合金、sn-pb合金及sn-ag合金中的至少一种。

18、(3)有益效果

19、综上,本发明通过具有冷却功能的对称式支撑夹具,使其与直筒体壁保持网格状接触,实现支撑铝合金直筒体灌装液态低熔点合金的基本功能,在随后的冷却过程中,因接触部位散热较快,导致在直筒体表面形成正方形或菱形的网格状应力分布,将此种应力分布设置于筒体弯曲变形最大的区域,能够限制弯曲过程中此区域的局部应力突变,提升此区域的筒壁均匀变形能力,实现显著改善筒体内弧面区域的波浪变形和降低筒体外弧面区域的撕裂、局部过减薄等缺陷产生机率,进一步提高弯筒体的形面制造精度。

技术特征:

1.一种大径厚比铝合金筒体的弯曲成形方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的大径厚比铝合金筒体的弯曲成形方法,其特征在于,所述支撑夹具包括支撑座(1)、第一弧形壁(2)和第二弧形壁(3),所述支撑座(1)用于支撑所述截面直筒体(100)的椭球形封底,所述第一弧形壁(2)和所述第二弧形壁(3)呈对称分布且所形成的圆柱腔体用于支撑所述等截面直筒体(100)的筒身部位。

3.根据权利要求2所述的大径厚比铝合金筒体的弯曲成形方法,其特征在于,所述支撑座(1)包括底座(11)及位于所述底座(11)上的凸台(12),所述凸台(12)上具有与所述等截面直筒体(100)的椭球形封底型面相适配的型腔(13)。

4.根据权利要求3所述的大径厚比铝合金筒体的弯曲成形方法,其特征在于,第一弧形壁(2)包括第一法兰端(21)及第一支撑端(22),第二弧形壁(3)包括第二法兰端(31)及第二支撑端(32);所述第一法兰端(21)和所述第二法兰端(31)固定于所述底座(11)上,所述第一支撑端(22)的内壁与第二支撑端(32)的内壁构成中心角为2α的对称辐射分布的圆柱腔体。

5.根据权利要求4所述的大径厚比铝合金筒体的弯曲成形方法,其特征在于,α的角度范围为90°~180°。

6.根据权利要求2所述的大径厚比铝合金筒体的弯曲成形方法,其特征在于,所述第一弧形壁(2)和所述第二弧形壁(3)均为空腔壳型结构,且内部具有流道。

7.根据权利要求2所述的大径厚比铝合金筒体的弯曲成形方法,其特征在于,所述底座(11)在位于所述第一弧形壁(2)与所述第二弧形壁(3)的镜像中心面的位置处设有定位缺口(14)。

8.根据权利要求1所述的大径厚比铝合金筒体的弯曲成形方法,其特征在于,所述网格形状为正方形或菱形。

9.根据权利要求1所述的大径厚比铝合金筒体的弯曲成形方法,其特征在于,所述低熔点合金的熔点为250~350℃。

10.根据权利要求1或9所述的大径厚比铝合金筒体的弯曲成形方法,其特征在于,所述低熔点合金包括sn合金、sn-pb合金及sn-ag合金中的至少一种。

技术总结

本发明涉及飞机筒体制造技术领域,具体涉及一种大径厚比铝合金筒体的弯曲成形方法。其包括步骤:通过支撑夹具将等截面直筒体竖直放置并固定装夹,且使支撑夹具的弧壁内壁与等截面直筒体的接触部位为纵横交错的网格形状;向等截面直筒体内灌装低熔点合金,并进行冷却处理;将冷却处理后的等截面直筒体压弯至预设弯曲状态,形成等截面弯筒体;对等截面弯筒体依次进行退火、水压胀形及余量切割,获得大径厚比铝合金弯筒体。该大径厚比铝合金筒体的弯曲成形方法的目的是解决大径厚比铝合金筒体因易出现波浪变形而降低制造精度的问题。

技术研发人员:许飞,张志,李鹏亮

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!