一种立式双主轴五轴联动加工中心的制作方法

本技术涉及加工中心的,尤其是涉及一种立式双主轴五轴联动加工中心。

背景技术:

1、五轴联动加工中心是用于加工高精密度复杂曲面的加工中心,在相关技术中,常见的五轴联动加工中心主要为单主轴单五轴联动结构,而单主轴单五轴联动加工中心无法同时对多个工件进行加工,从而造成生产效率较低。

2、为解决上述技术问题,公开号为cn102990478a的发明申请公开了一种五轴加工中心,该五轴加工中心在前龙门的两根立柱之间设有一由第三轴动力源驱动的第三轴,第三轴上前后两侧分别设有第一、第二工作台,第一、第二工作台上均设有由第四、第五轴动力源驱动的第四、第五轴,第四、第五轴的两端均设有用于固定工件的夹紧装置。

3、上述五轴加工中心通过在第三轴上设置两个工作台,而每个工作台上又设置了两个可旋转的夹紧装置,这样加工中心一次就可以加工多个工件,并且在其中一个工作台上的两个工件加工过程中,可以对另外一个工作台上的两个工件进行上下料操作,从而实现不停机生产,提高生产效率。然而上述五轴加工中心在对另外两个工件进行上下料操作时,需要工作人员对夹紧装置进行操作,将工件从夹紧装置上取下或夹持固定,而需要下料的工件距离正在加工的工件距离较近,因此工作人员在对工件进行下料操作时,加工产生的废屑容易飞溅至工作人员身体上,若工作人员操作不慎,甚至可能会误触碰到正在运转加工的刀具,因此存在一定的安全隐患。

技术实现思路

1、本技术的目的是提供一种立式双主轴五轴联动加工中心,用于解决相关技术中的五轴加工中心在其中两件工件加工时,对另外两个工件进行上下料操作时存在一定安全隐患的问题。

2、本技术提供的一种立式双主轴五轴联动加工中心采用如下的技术方案:

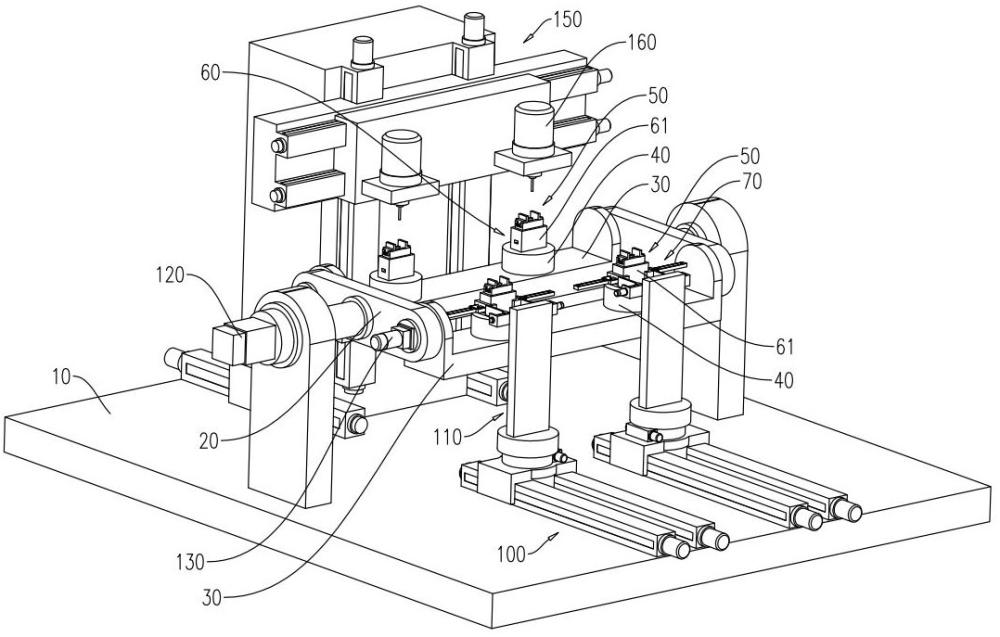

3、一种立式双主轴五轴联动加工中心,包括:

4、机座;

5、旋转架,所述旋转架转动设置在所述机座上,所述机座上设有用于驱动所述旋转架转动的第一驱动件;

6、鞍座,所述鞍座设有两组,两组所述鞍座转动设于所述旋转架上,所述旋转架上设有用于驱动所述鞍座转动的第二驱动件;

7、旋转托盘,所述旋转托盘转动设于所述鞍座上,所述鞍座上设有用于驱动所述旋转托盘转动的第三驱动件;

8、夹持件,所述夹持件通过连接机构与所述旋转托盘可拆卸连接,所述夹持件用于夹持工件;

9、抓取机构,所述抓取机构能够与所述夹持件可拆卸连接,并能够驱动所述夹持件与所述旋转托盘拆卸或连接;

10、移动机构,所述移动机构设于所述机座上,并与所述抓取机构连接,所述移动机构用于驱动所述抓取机构朝向或远离所述旋转托盘移动。

11、通过采用上述技术方案,在进行下料操作时,通过移动机构驱动抓取机构移动至旋转托盘旁,接着将抓取机构与夹持件连接,并通过抓取机构驱动夹持件与旋转托盘拆卸,使夹持件与旋转托盘分离,再通过移动机构驱动抓取机构及夹持件朝远离旋转托盘的方向移动,使夹持件上加工好的工件远离正在加工的工件。因此可避免加工产生的废屑飞溅至工作人员身体上,同时防止误触碰到正在运转加工的刀具,从而有效降低了下料操作时的安全隐患。

12、可选的,所述连接机构包括支座和锁定块,所述旋转托盘上设有定位槽,所述支座上设有定位凸台,所述定位凸台能够与所述定位槽插接,所述定位凸台上设有锁定槽,所述锁定块设于所述旋转托盘上,所述锁定块能够与所述锁定槽卡接,所述锁定块的端部为楔形,所述锁定槽与所述锁定块楔形的端部相契合,所述夹持件与所述支座固接。

13、通过采用上述技术方案,将锁定块的端部设为楔形,并使锁定槽与锁定块楔形的端部相契合,从而可将定位凸台与旋转托盘紧密锁接。

14、可选的,所述连接机构还包括第一丝杆、蜗杆和转轴,所述锁定块设有两个,两个所述锁定块滑动设于所述旋转托盘上,并分别设有螺孔,所述第一丝杆转动设于所述旋转托盘上,并通过螺孔与两个所述锁定块螺接,所述第一丝杆上设有蜗轮,所述蜗杆转动设于所述旋转托盘上,并与所述蜗轮啮合,所述转轴转动设于所述支座上,所述转轴能够与所述蜗杆可拆卸连接,所述抓取机构设有分合驱动组件,所述分合驱动组件能够与所述转轴连接,所述分合驱动组件用于驱动所述转轴转动。

15、通过采用上述技术方案,通过转动转轴可驱动蜗杆转动,进而通过蜗杆驱动蜗轮和第一丝杆转动,进而通过第一丝杆驱动两个锁定块对向或背向移动,使锁定块与锁定槽卡接或分离,从而可将支座与旋转托盘固定锁接或解锁。

16、可选的,所述蜗杆的端部设有方形凸台,所述转轴的端部设有与所述方形凸台相适配的套筒,所述套筒能够与所述方形凸台可拆卸卡接。

17、通过采用上述技术方案,通过套筒与方形凸台可拆卸卡接,从而可实现转轴与蜗杆的可拆卸连接。

18、可选的,所述移动机构包括平移组件和升降组件,所述平移组件与升降组件连接,所述平移组件用于驱动所述升降组件平移,所述抓取机构包括两个夹块和夹持驱动组件,所述升降组件与所述夹持驱动组件连接,所述升降组件用于驱动所述夹持驱动组件升降,所述夹持驱动组件与两个所述夹块连接,所述夹持驱动组件用于驱动两个所述夹块对所述支座进行夹持。

19、通过采用上述技术方案,通过平移组件可驱动升降组件平移,通过升降组件可驱动夹持驱动组件升降,从而可带动定位凸台从定位槽内退出,并将夹持件移动至远离旋转托盘的位置。

20、可选的,所述连接机构还包括第一齿条,所述支座上设有导向槽,所述第一齿条滑动设于所述导向槽内,所述转轴上设有第一齿轮,所述第一齿轮与所述第一齿条啮合,所述分合驱动组件包括两个推移件,两个所述推移件分别固设于两个所述夹块上,当两个所述夹块夹持于所述支座时,两个所述推移件分别位于所述第一齿条的两侧,所述推移件设有能够与所述第一齿条的端部抵接,并推动所述第一齿条沿导向槽滑动的抵推部。

21、通过采用上述技术方案,控制其中一个推移件的抵推部伸出,使抵推部与第一齿条的端部抵接,并推动第一齿条沿导向槽滑动。接着通过第一齿条带动第一齿轮和转轴转动,通过转轴带动蜗杆转动,进而通过蜗杆驱动蜗轮和第一丝杆转动,通过第一丝杆驱动两个锁定块对向或背向移动,从而可使锁定块与锁定槽卡接或分离,进而将支座与旋转托盘锁定或解锁。

22、可选的,还包括定位机构和定位驱动机构,所述定位机构设于所述支座上,所述定位驱动机构分别设于两个所述夹块上,当所述第一齿条沿所述导向槽正向或反向滑动至临界位置时,所述定位驱动机构能够作用于所述定位机构,并通过所述定位机构作用于所述第一齿条,供所述第一齿条与所述支座固定连接。

23、通过采用上述技术方案,当支座与旋转托盘分离后,通过定位机构和定位驱动机构可对转轴进行固定,从而确保支座与旋转托盘再次卡接时,套筒能够与方形凸台精准卡接。

24、可选的,所述定位机构包括楔形锁舌、定位柱、第一弹性件和第二弹性件,所述楔形锁舌和定位柱分别滑动设于所述支座上,所述楔形锁舌与所述定位柱固定连接,所述第一弹性件和第二弹性件设于所述支座上,所述第一弹性件作用于所述楔形锁舌上,所述第二弹性件作用于所述定位柱上,所述第一齿条的两端部分别设有定位孔,所述定位机构设有两组,两组所述定位机构的定位柱分别能够与所述第一齿条两端的定位孔插接,所述定位驱动机构能够作用于所述楔形锁舌,以推动所述楔形锁舌相对于所述支座滑动。

25、通过采用上述技术方案,通过定位驱动机构能够作用于楔形锁舌,通过楔形锁舌可带动定位柱插接于定位孔,从而可对第一齿条在支座上的位置进行固定,从而防止转轴发生转动。

26、可选的,所述定位驱动机构包括伸缩筒和伸缩驱动件,所述支座上设有与所述导向槽连通的凹槽,所述伸缩筒滑动设于所述夹块上,所述伸缩筒能够插设于所述凹槽,当所述伸缩筒插设于所述凹槽时,所述伸缩筒能够作用于所述楔形锁舌,以推动所述楔形锁舌相对于所述支座滑动,并缩回所述支座内,所述伸缩驱动件设于所述夹块上,并与所述伸缩筒连接,所述伸缩驱动件用于驱动所述伸缩筒沿所述凹槽伸缩滑动,所述推移件的抵推部滑动穿设于所述伸缩筒。

27、通过采用上述技术方案,当第一齿条移动至定位孔与定位柱对齐时,通过伸缩驱动件驱动伸缩筒移动,使伸缩筒与楔形锁舌分离,此时楔形锁舌在第一弹性件的弹力作用下重新伸出,同时带动定位柱插入定位孔,将第一齿条和转轴锁定。第一齿条两端的定位孔分别用于锁定块与锁定槽完全卡接时,对支座和旋转托盘进行锁定,以及锁定块与锁定槽完全分离时,防止转轴发生转动。

28、可选的,所述旋转托盘上设有容纳槽,所述锁定块滑动设于所述容纳槽内,所述锁定块上远离所述定位槽的一侧面固设有磁铁,当所述锁定块沿所述容纳槽朝远离所述定位槽的方向移动时,所述磁铁能够与所述旋转托盘的容纳槽侧壁吸附连接。

29、通过采用上述技术方案,当锁定块与锁定槽完全分离时,锁定块正好移动至与旋转托盘的容纳槽侧壁抵接,此时,通过磁铁与旋转托盘的容纳槽侧壁吸附连接,从而防止蜗杆转动,确保支座与旋转托盘再次卡接时,套筒能够与方形凸台精准卡接。

30、综上所述,本技术包括以下至少一种有益技术效果:当其中一组鞍座上的工件加工完成后,通过第一驱动件驱动旋转架转动,将两组鞍座调换位置,将另一组鞍座上的工件移动至主轴箱下方进行加工,同时通过抓取机构和移动机构对鞍座上加工好的工件进行下料操作。在进行下料操作时,通过移动机构驱动抓取机构移动至旋转托盘旁,接着将抓取机构与夹持件连接,并通过抓取机构驱动夹持件与旋转托盘拆卸,使夹持件与旋转托盘分离,再通过移动机构驱动抓取机构及夹持件朝远离旋转托盘的方向移动,使夹持件上加工好的工件远离正在加工的工件。接着由工作人员操作夹持件,将加工好的工件从夹持件上卸下,完成工件的下料。由于工作人员在对加工好的工件进行下料时,加工好的工件远离正在加工的工件,因此可避免加工产生的废屑飞溅至工作人员身体上,同时防止误触碰到正在运转加工的刀具,从而有效降低了下料操作时的安全隐患。

- 还没有人留言评论。精彩留言会获得点赞!