一种硅片切割设备及其主辊的循环加工方法与流程

本发明涉及光伏电池制造,具体涉及一种硅片切割设备及其主辊的循环加工方法。

背景技术:

1、随着光伏技术的发展,光伏电池的应用越来越广泛,市场对光伏电池的原材料之一单晶硅的需求量也越来越大。在单晶硅片的生产制造过程中,需要将单晶炉生长出的单晶硅棒通过切割丝组成的线网切割为硅片。目前,由于钨丝线相较于高碳钢线可以实现更加薄的硅片的切割,目前的硅片切割设备的切割丝已逐渐由钨丝线取代高碳钢线。现有的硅片切割设备,由于主辊的重量不一致,导致切割过程中转动的惯性不一致,当采用钨丝线作为切割丝时,线网晃动较大,导致产出的硅片的厚薄不一致,影响产品良率。且现有的主辊上用于容纳钨丝线的线槽的刚性不足,切片过程中跳线率较高,钨丝线断线率较高,影响生产效率。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种硅片切割设备主辊的循环加工方法,能够提高设备上主辊的重量的一致性,避免切割过程中线网晃动过大,提高产品的薄厚的一致性。

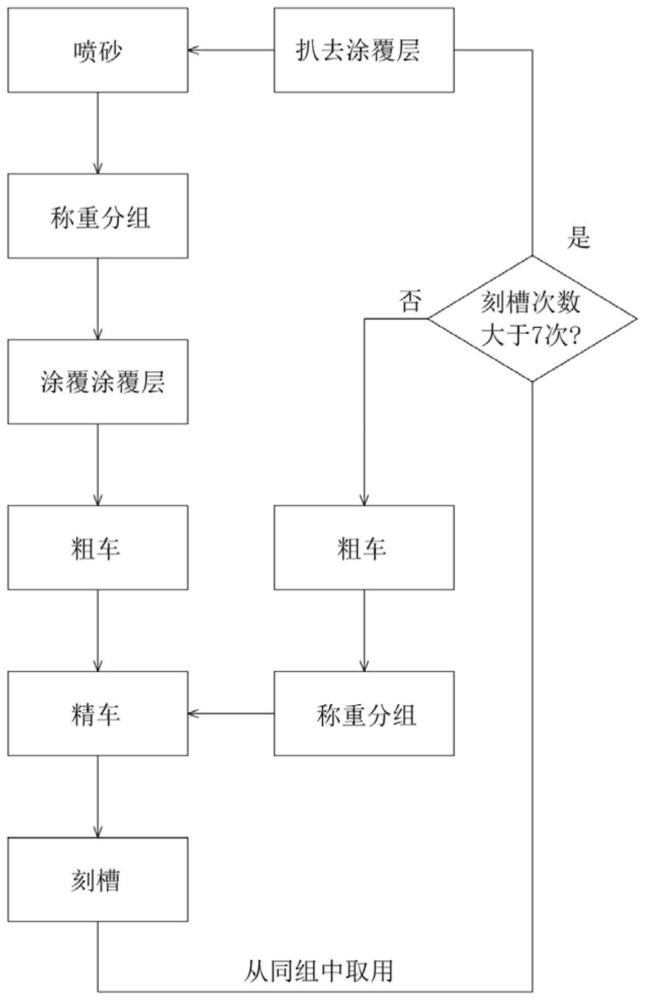

2、为解决上述问题,本发明所采用的技术方案如下:一种硅片切割设备主辊的循环加工方法,其特征在于,包括如下步骤:

3、s1:对主辊上的涂覆层进行粗车,使主辊的外径落入第一区间内;

4、s2:对经过粗车后的主辊进行称重,根据称重重量对主辊进行分组,每组中各主辊的重量与该组中所有主辊的重量均值的偏差位于第二区间内,并将各组内的主辊捆绑在一起;

5、s3:取出其中一组经过粗车的主辊,并对每根主辊分别进行精车,使主辊的外径符合设备要求,加工完毕后,将同一组中的主辊重新捆绑在一起;

6、s4:取出其中一组经过精车的主辊,在每根主辊的涂覆层上刻上若干周向的线槽,刻槽完毕后,将刻槽完毕后的主辊重新捆绑在一起待用。

7、相比现有技术,本发明的有益效果在于:在旧主辊重新刻槽时,对所有的旧主辊进行称重分组,将重量一致性高的主辊分为一组并捆绑固化,同组的主辊在后续的精车及刻槽加工后也捆绑固化,避免组与组之间混和,从而保证整个循环过程中同组的主辊的重量的高度一致性。主辊上机时,仅从同一组中的主辊中选择上机使用的主辊,即可保证设备上的主辊的重量的高度一致性,从而避免线网晃动,提高切割出的硅片的厚薄一致性。

8、上述的硅片切割设备主辊的循环加工方法,所述步骤s4中,刻槽时主辊的转速与主辊的外径成正比。

9、上述的硅片切割设备主辊的循环加工方法,所述步骤s4中,主辊上的每个线槽的加工过程中,刀具每次入刀后,按照预设线槽轮廓走刀,走完一个完整的线槽轮廓后再出刀。

10、上述的硅片切割设备主辊的循环加工方法,所述步骤s4中,线槽呈v型,线槽的槽底为与槽壁相切的圆弧形。

11、一种硅片切割设备主辊的循环加工方法,包括如下步骤:

12、s1:在辊芯的表面喷砂,增加辊芯与涂覆层之间附着力;

13、s2:对喷砂后的辊芯进行称重,根据称重重量对辊芯进行分组,每组中各辊芯的重量与该组中所有辊芯的重量均值的偏差位于第三区间内,并将各组内的辊芯捆绑在一起;

14、s3:取出其中一组辊芯,在每根辊芯的周面上涂覆涂覆层形成主辊,涂覆完毕后将同一组的主辊重新捆绑在一起;

15、s4:取出其中一组主辊,对每根主辊的涂覆层进行粗车,使主辊的外径落入第一区间内,加工完毕后,将同一组中的主辊重新捆绑在一起;

16、s5:取出其中一组经过粗车的主辊,对每根主辊的涂覆层进行精车,使主辊的外径符合设备要求,加工完毕后,将同一组中的主辊重新捆绑在一起;

17、s6:取出其中一组经过精车的主辊,在每根主辊的涂覆层上刻上若干周向的线槽,刻槽完毕后,将刻槽完毕后的主辊重新捆绑在一起待用。

18、上述的硅片切割设备主辊的循环加工方法,所述步骤s6中,刻槽时主辊的转速与主辊的外径成正比。

19、上述的硅片切割设备主辊的循环加工方法,所述步骤s6中,主辊上的每个线槽的加工过程中,刀具每次入刀后,按照预设线槽轮廓走刀,走完一个完整的线槽轮廓后再出刀。

20、上述的硅片切割设备主辊的循环加工方法,所述步骤s6中,线槽呈v型,线槽的槽底为与槽壁相切的圆弧形。

21、上述的硅片切割设备主辊的循环加工方法,所述步骤s1前,还包括:

22、s1.1:将涂覆后累计重复刻槽次数大于预定次数的主辊进行车加工,车去主辊周面上的涂覆层,漏出主辊的辊芯。

23、一种硅片切割设备,包括至少两根主辊、若干套设于两根主辊之间的切割丝及驱动主辊转动的驱动装置,所述主辊从经过上述的硅片切割设备主辊的循环加工方法加工后的同一组主辊中取用,各所述主辊的重量与设备上所有所述主辊重量的均值的偏差位于第二区间内。

24、下面结合附图和具体实施方式对本发明作进一步详细说明。

技术特征:

1.一种硅片切割设备主辊的循环加工方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的硅片切割设备主辊的循环加工方法,其特征在于,所述步骤s4中,刻槽时主辊的转速与主辊的外径成正比。

3.根据权利要求1所述的硅片切割设备主辊的循环加工方法,其特征在于,所述步骤s4中,主辊上的每个线槽的加工过程中,刀具每次入刀后,按照预设线槽轮廓走刀,走完一个完整的线槽轮廓后再出刀。

4.根据权利要求1所述的硅片切割设备主辊的循环加工方法,其特征在于,所述步骤s4中,线槽呈v型,线槽的槽底为与槽壁相切的圆弧形。

5.一种硅片切割设备主辊的循环加工方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的硅片切割设备主辊的循环加工方法,其特征在于,所述步骤s6中,刻槽时主辊的转速与主辊的外径成正比。

7.根据权利要求5所述的硅片切割设备主辊的循环加工方法,其特征在于,所述步骤s6中,主辊上的每个线槽的加工过程中,刀具每次入刀后,按照预设线槽轮廓走刀,走完一个完整的线槽轮廓后再出刀。

8.根据权利要求5所述的硅片切割设备主辊的循环加工方法,其特征在于,所述步骤s6中,线槽呈v型,线槽的槽底为与槽壁相切的圆弧形。

9.根据权利要求5所述的硅片切割设备主辊的循环加工方法,其特征在于,所述步骤s1前,还包括:

10.一种硅片切割设备,包括至少两根主辊、若干套设于两根主辊之间的切割丝及驱动主辊转动的驱动装置,其特征在于,所述主辊从经过根据权利要求1至9任一项所述的硅片切割设备主辊的循环加工方法加工后的同一组主辊中取用,各所述主辊的重量与设备上所有所述主辊重量的均值的偏差位于第二区间内。

技术总结

本发明涉及光伏电池制造领域,公开了一种硅片切割设备及其主辊的循环加工方法,其中方法包括如下步骤:S1:对主辊上的涂覆层进行粗车;S2:对经过粗车后的主辊进行称重,根据称重重量对主辊进行分组,每组中各主辊的重量与该组中所有主辊的重量均值的偏差位于第二区间内,并将各组内的主辊捆绑在一起;S3:取出其中一组主辊,并对每根主辊分别进行精车,加工完毕后,将同一组中的主辊重新捆绑在一起;S4:取出其中一组主辊,在每根主辊的涂覆层上刻上若干周向的线槽,刻槽完毕后,将刻槽完毕后的主辊重新捆绑在一起待用。该方法,将循环的主辊进行称重分组,使用时同组取用,可以降低切割时的线网晃动,能提高硅片厚薄一致性。

技术研发人员:王大明,徐志群,付明全,汤琦

受保护的技术使用者:广东金湾高景太阳能科技有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!