一种大型风电齿轮箱输入法兰的生产方法与流程

本发明涉及法兰锻件,具体涉及一种大型风电齿轮箱输入法兰的生产方法。

背景技术:

1、风电主轴传动的动力通过风电齿轮箱输入法兰传递至行星架。作为下一级的动力,输入法兰与行星架通过花键联接来传递载荷。随着风电机组的传动功率的提升,风电齿轮箱输入法兰的尺寸要求也相应增大。风电齿轮箱输入法兰的工艺要求主要包括:可靠性高,内部不能存在疏松,纯净度要求高、金相组织均匀,工件表面硬度均匀性好等。

2、输入法兰的金属坯料包括连铸圆坯和模铸钢坯两种,传统生产多采用模铸钢坯。大型材模铸钢满足大型材生产对致密度的高要求,并能提供高屈服强度和冲击功,但其缺陷在于:钢锭越大,冒口端与水口端的原材料成分差异越大,例如碳重量百分比差异大。经过锻造和锻后热处理,原材料成分差异最终导致法兰产品局部硬度差异。而连铸圆坯不存在冒口和水口成分差异;但其凝固方式决定了坯料中容易出现影响锻件性能的中心偏析、疏松和缩孔等内部缺陷,这也使得将连铸圆坯用作大型材生产原料受限,尤其是在重量达20吨左右的特大型输入法兰锻件的生产中。

3、输入法兰锻造原料的牌号为42crmo4,与cn102703818a所记载的元素相近。cn102703818a公开的调质过程包括650±10℃保温均热、850±10℃保温均热、炉外水冷、回火610±10℃和空冷步骤。将上述调质工艺用于以连铸圆坯为原料的输入法兰生产时,产品材料的塑性指标会出现劣化,主要是断面收缩率和冲击功两个指标。

技术实现思路

1、本发明的目的之一在于克服现有技术中存在的缺陷,提供一种大型风电齿轮箱输入法兰的生产方法,通过采用多次镦拔和合适的锻造比,有效锻合锻件的内部疏松缺陷,提高锻件中心部分金属的致密程度,降低材料整体偏析,工件整体硬度和组织分布均匀,力学性能达到预定的生产要求。

2、为了实现上述技术效果,本发明的技术方案为:一种大型风电齿轮箱输入法兰的生产方法,以42crmo4的连铸圆坯为坯料,依次包括锻造工序和锻后热处理工序,所述锻造工序包括镦拔、冲孔、修整成型、辗环步骤,所述锻后热处理工序包括正回火处理和调质热处理步骤;

3、锻造步骤包括交替进行的n次镦粗和n+1次拔长;n为3或4;

4、以镦粗前后的锻件长度比值为单次镦粗锻造比计,n次镦粗的镦粗锻造比之和为7.2~8.1。进一步的,n为4。进一步的,n次镦粗的镦粗锻造比之和为7.5~8.0,更进一步的,n次镦粗的镦粗锻造比之和为7.7~7.95。具体的,n次镦粗的镦粗锻造比之和为7.2、7.3、7.41、7.5、7.6、7.7、7.8、7.9、8.0、8.1点值以及以上述两个数值作为最大值和最小值的区间。

5、优选的技术方案为,冲孔步骤为毛坯的中心冲孔,孔直径与孔径向坯料直径的比值为(0.25~0.35):1。进一步的,孔直径与孔径向坯料直径的比值为(0.27~0.35):1,更进一步的,孔直径与孔径向坯料直径的比值为(0.285~0.335):1。具体的,孔直径与孔径向坯料直径的比值为0.25:1、0.26:1、0.27:1、0.28:1、0.29:1、0.3:1、0.31:1、0.32:1、0.33:1、0.34:1、0.35:1点值以及以上述两个数值作为最大值和最小值的区间。

6、优选的技术方案为,所述n为4;

7、第一次镦粗和第二次镦粗的镦粗锻造比为1.55~1.8;

8、第三次镦粗的镦粗锻造比为1.47~1.75;

9、第四次镦粗的镦粗锻造比为2.5~2.9。

10、进一步的,第一次镦粗和第二次镦粗的镦粗锻造比为1.63~1.78;第三次镦粗的镦粗锻造比为1.59~1.69,第四次镦粗的镦粗锻造比为2.7~2.84;更进一步的,第一次镦粗的镦粗锻造比大于第二次镦粗的镦粗锻造比。

11、优选的技术方案为,以拔长前后的锻件长度比值为单次拔长锻造比计,

12、第一次拔长的拔长锻造比为0.56~0.78;

13、第二次拔长和第三次的拔长锻造比均为0.50~0.72。

14、进一步的,第一次拔长的拔长锻造比为0.62~0.74;第二次拔长和第三次的拔长锻造比均为0.55~0.67。

15、优选的技术方案为,所述坯料的直径为1180~1270mm;所述输入法兰的内径为2200~2300mm,内径和外径之差为380~480mm。

16、优选的技术方案为,所述锻造工序的锻件温度为1220~850℃,所述锻造工序采用两火次锻造成型。

17、优选的技术方案为,按重量百分比计,所述连铸圆坯的元素组成为:

18、c:0.38%~0.45%、si:≤0.4%、mn:0.6%~0.9%、cr:0.9%~1.2%、mo:0.15%~0.3%、ni:≤0.3%、al:0.02%~0.05%、cu:≤0.2%、p:≤0.015%、s:≤0.015%、as+sn+pb+sb+bi:≤0.035%、sn:≤100ppm、pb:≤100ppm、sb:≤100ppm、bi:≤100ppm、as:≤150ppm、ca:≤10ppm、ti:≤80ppm、h:≤2ppm、o:≤20ppm、n:≤100ppm,余量为fe。

19、优选的技术方案为,所述正回火处理包括:

20、正火:锻件装炉后升温至900±20℃,保温13~16h,冷却至300~500℃;

21、回火:炉内温度升温至690±20℃,保温20~23h,随后空冷。

22、进一步的,正火的锻件装炉后升温至900±10℃;进一步的,回火的炉内温度升温至690±10℃。

23、优选的技术方案为,调质热处理包括:

24、650±20℃装炉,保温2.5~3.5h,以≤100℃/h的速率升温至860±20℃,出炉淬水,冷却至200~300℃;

25、炉内温度以≤100℃/h的速率回火升温至543±20℃,保温15~18h,空冷。

26、进一步的,装炉温度为650±10℃;进一步的,以70~90℃/h的速率升温至860±10℃;进一步的,调质回火升温至543±10℃。更进一步的,升温速率为75~85℃/h。

27、优选的技术方案为,正火步骤中锻件的冷却包括:首先空冷25~55min,随后炉冷至300~500℃。进一步的,空冷25~55min后的锻件温度为650~800℃。

28、本发明的优点和有益效果在于:

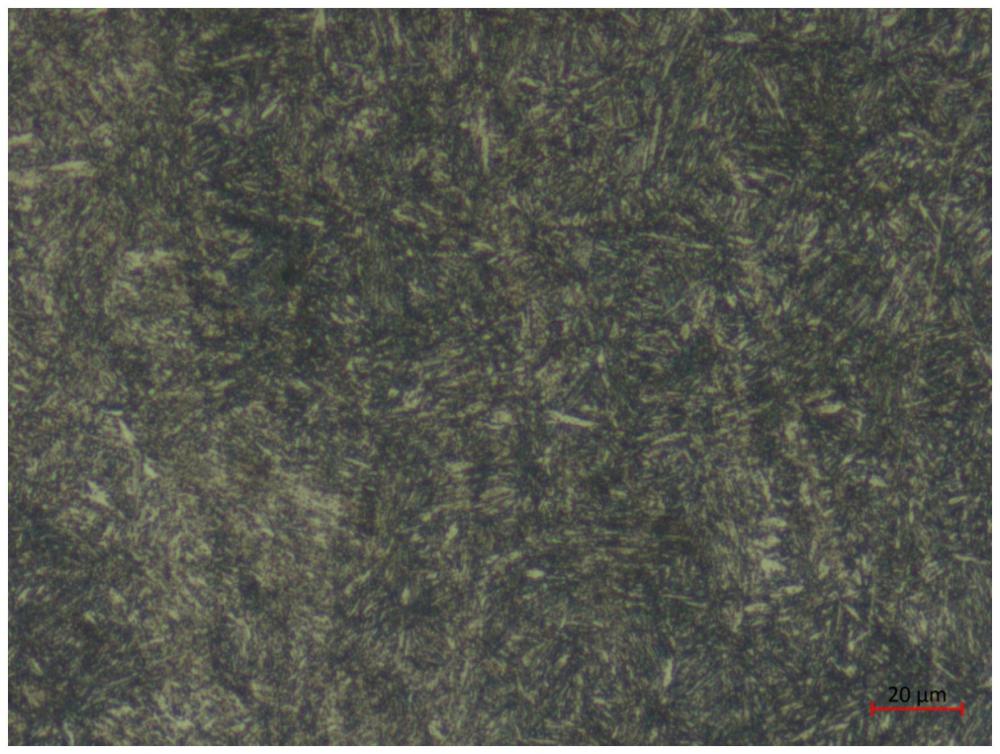

29、该大型风电齿轮箱输入法兰采用大直径连铸圆坯作为锻造坯料,克服模铸钢锭作为坯料所导致的冒口水口成分差异缺陷,通过多次镦拔以及优选合适的锻造比,充分锻合远离坯料中心处的疏松和缩孔等内部缺陷,然后通过中心冲孔有效去除连铸坯中心疏松缺陷,最后通过辗环和锻后热处理,得到金相组织和整体硬度均匀的输入法兰产品;

30、输入法兰满足预定的非金属夹杂物、低倍组织、晶粒度、金相组织、带状组织、硬度、机械性能、淬透性和超声探伤要求,塑性指标优良,质量稳定,适于量产。

- 还没有人留言评论。精彩留言会获得点赞!