一种焊接管道供气流速智能动态控制方法及系统与流程

本发明属于智慧焊接,特别涉及一种焊接管道供气流速智能动态控制方法及系统。

背景技术:

1、在传统焊接作业过程中,焊接保护气体一般采用瓶装供气或管道供气形式,通过预先设定气体流量值,控制输出气体流速维持在合理范围内。传统瓶装供气或管道供气的流速控制采用人工调节安装于气路上的机械式减压阀,实际焊接时,由焊工根据经验进行调节,一般根据焊接工艺规程wps将气体流量调节至适合工件焊接的气体流速。实际作业时工人不会频繁调节气体流速,而是将气体流速维持在相对较高的水平,确保不会影响焊接质量,导致焊接缺陷。但实际焊接中由于电流变化或气体供应不稳定等因素,通过传统人工调节的方式始终无法达到按需给气的效果,为了确保焊接质量,则势必会造成气体大量浪费。此外由于机械式减压阀上的浮子计准确度不高,造成焊接气流不在工艺范围内,会导致实际气体流速偏大,更加导致气体浪费。

2、现有技术中一般采用电磁比例阀进行气流控制,使用时将比例阀安装于保护气管道内,通过外部输入的驱动电流直接控制比例阀的开合度,控制管道内气流速度。然而随着气流速度的变化,管道内压力也发生变化,此时相同的驱动电流对应可以调整到的气体流速不再保持固定,上述情况下比例阀的控制精度存在问题。

技术实现思路

1、发明目的:针对上述背景技术中存在的问题,本发明提供了一种焊接管道供气流速智能动态控制方法,通过在传统管道供气气路中添加用于精准控制气体流速的比例阀,基于实际工艺给定气体流速上下限,给出对应的驱动电流,并设计一种气体流速的波动控制方法,解决定流速供气存在的气体浪费问题。此外,针对管道内气压变化导致比例阀驱动电流对应气体流速不准,进而控制效果出现偏差的问题,给出了实时校准方法,当气体流速出现较大偏差时进行校准反控。

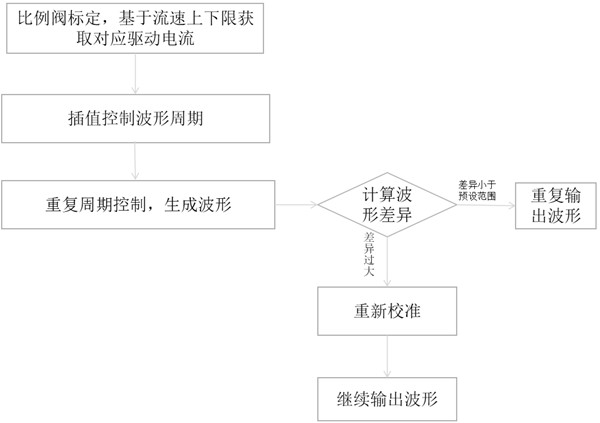

2、技术方案:一种焊接管道供气流速智能动态控制方法,包括以下步骤:

3、步骤s1、设置波动控制中流速上限vmax和流速下限vmin,基于设定的流速上下限进行比例阀标定,分别获得vmax时对应的比例阀驱动电流ih和vmin时对应的比例阀驱动电流il;

4、步骤s2、根据实际焊接工况设定波动控制的波形周期,采用插值控制的方式实现波形周期的控制,并获取校准后的气流波形;

5、步骤s3、获取校准后的气流波形后,依次依据步骤s2中插值获得的驱动电流进行重复周期控制。

6、进一步地,所述比例阀标定过程中,设置波动误差为±0.5l/min,保护气管道开始通气时,通过气流传感器实时检测管道气体流速,主机实时接收流速数据并分别与设定的流速上限vmax和流速下限vmin比较;当气体流速低于vmin时,采用pid方法将气体流速升高至vmin,并获得当前状态对应的比例阀驱动电流il;当气体流速高于vmax时,采用pid控制方法将气体流速调整至vmax,获得当前状态对应的比例阀驱动电流ih。

7、进一步地,所述步骤s2中插值控制具体方法包括:

8、根据设定的波形控制周期t,在ih-il间进行驱动电流插值,插值点个数x满足:

9、;

10、第x个插值点对应的驱动电流 i x满足:

11、;

12、其中x=0,1,2,…,x;

13、获取插值点驱动电流 i x后,主机依次从il至ih按顺序下达驱动电流指令,控制比例阀调整x次,接着对称地将驱动电流由ih降低至il,控制比例阀开合度,最终获得完整的气流波形,此时的气流波形即为校准后的气流波形。

14、进一步地,所述步骤s3中重复周期控制时计算后续每个周期内实际波形与校准后的气流波形间并计算波形差异,当差异大于预设范围时,则进行重新校准;所述计算波形差异的方法包括欧氏距离、曼哈顿距离、dtw算法中的任一项。

15、进一步地,采用基于欧式距离的波形差异计算方法,具体地,

16、步骤s2中获得的校准后的气流波形包含的总气流点数为p,设置校准后的各气流点流速为,当前实际波形中各气流点速度为,其中p=0,1,2,...,p-1;

17、在比例阀的控制下,每产生一个新的波形周期,则计算当前波形的和校准后各气流点流速间的欧式距离d如下:

18、;

19、设置误差阈值th1及校准阈值th2,当d-th1≥th2时,代表波形差异过大,主机在下一个波形周期内立即重新校准;当0<d-th1<th2时,代表波形存在差异,此时并不立即进行重新校准,当连续n个新的波形均满足0<d-th1<th2时,再进行重新校准;当d≤th1时,代表差异无明显影响,不进行重新校准。

20、进一步地,重新校准时,重复步骤s1-s2中相关步骤,采用pid线性控制的方法重新确定il和ih,并重新进行插值,实现设定的波形周期;重新校准完毕后,继续在预设的流速上下限范围内进行波动控制。

21、一种采用上述焊接管道供气流速智能动态控制方法的控制系统,包括保护气气源、气流传感器、比例阀、主机和焊机用气端;所述保护气气源通过将焊接保护气由进气气路输送至焊机用气端,进气气路上安装有高精度气流传感器,气流传感器实时检测当前管道内的保护气流速,并传输至主机,进气气路上同时安装有比例阀,主机通过控制比例阀的开合程度,进而控制进气气路中的保护气流速,最终保护气流入焊机用气端。

22、本发明采用的技术方案与现有技术方案相比,具有以下有益效果:

23、(1)本发明提供的焊接管道供气流速智能动态控制方法区别于现有定值流速控制方法,可以精准实现在设定上下限流速范围内进行波动控制,同时可以有效节省保护气用量。

24、(2)本发明采用插值控制的方法进行波形周期控制,根据不同焊接工况选择不同波形周期,实现节省气体的同时确保不会因为气体流速下降导致焊接质量问题。

25、(3)本发明针对比例阀在不同外界条件下的驱动电流与管道流速的对应关系可能发生变化这一问题,提出了波形自适应校准方法,通过计算波形差异并给出校准方法,实现波形的精准控制。

技术特征:

1.一种焊接管道供气流速智能动态控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种焊接管道供气流速智能动态控制方法,其特征在于,所述比例阀标定过程中,设置波动误差为±0.5l/min,保护气管道开始通气时,通过气流传感器实时检测管道气体流速,主机实时接收流速数据并分别与设定的流速上限vmax和流速下限vmin比较;当气体流速低于vmin时,采用pid方法将气体流速升高至vmin,并获得当前状态对应的比例阀驱动电流il;当气体流速高于vmax时,采用pid控制方法将气体流速调整至vmax,获得当前状态对应的比例阀驱动电流ih。

3.根据权利要求1所述的一种焊接管道供气流速智能动态控制方法,其特征在于,所述步骤s2中插值控制具体方法包括:

4.根据权利要求1所述的一种焊接管道供气流速智能动态控制方法,其特征在于,所述步骤s3中重复周期控制时计算后续每个周期内实际波形与校准后的气流波形间并计算波形差异,当差异大于预设范围时,则进行重新校准;所述计算波形差异的方法包括欧氏距离、曼哈顿距离、dtw算法中的任一项。

5.根据权利要求4所述的一种焊接管道供气流速智能动态控制方法,其特征在于,采用基于欧式距离的波形差异计算方法,具体地,

6.根据权利要求5所述的一种焊接管道供气流速智能动态控制方法,其特征在于,重新校准时,重复步骤s1-s2中相关步骤,采用pid线性控制的方法重新确定il和ih,并重新进行插值,实现设定的波形周期;重新校准完毕后,继续在预设的流速上下限范围内进行波动控制。

7.一种采用权利要求1-6中任一项所述焊接管道供气流速智能动态控制方法的控制系统,其特征在于,包括保护气气源、气流传感器、比例阀、主机和焊机用气端;所述保护气气源通过将焊接保护气由进气气路输送至焊机用气端,进气气路上安装有高精度气流传感器,气流传感器实时检测当前管道内的保护气流速,并传输至主机,进气气路上同时安装有比例阀,主机通过控制比例阀的开合程度,进而控制进气气路中的保护气流速,最终保护气流入焊机用气端。

技术总结

本发明公开了一种焊接管道供气流速智能动态控制方法及系统,首先设定波动控制中气流速度上限和下限,管道内保持通气,主机基于线性控制方法控制比例阀,分别获取气体流速上下限对应的比例阀驱动电流。获取驱动电流后调整气体流速在上下限之间波动;此外,本发明还根据实际焊接工况,采用插值的方法给出不同波动周期的调节方法;针对流速变化导致的驱动电流不准的问题,本发明还给出了一种校准方法,确保气流在设定的流速范围内波动,在实现节省管道供气的同时,防止由于比例阀控制误差导致的气体流速误差。

技术研发人员:李波,石文斌,田慧云,刘义

受保护的技术使用者:苏芯物联技术(南京)有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!