一种阳极槽内弧面的整体加工方法与流程

本发明涉及阳极槽加工方法,尤其涉及一种阳极槽内弧面的整体加工方法。

背景技术:

1、使用电解法生产铜箔是目前的主流方法。特别是用在锂电上的铜箔均采用电解法生产。由于锂电铜箔的厚度仅在0.045-0.06mm之间,因此对生产锂电铜箔的电解设备的制造精度提出更高的要求。阳极槽是生产设备中的核心部件,它的加工精度的高低直接影响到铜箔的质量,而决定阳极槽的加工精度主要是阳极槽的内弧面的加工精度,内弧面的加工精度差就会影响到电解过程中正负之间的极间距的尺寸精度,从而影响到所生产出的铜箔质量,就会出现铜箔的厚度及密度的不均匀等缺陷。

2、所以提高阳极槽的内弧面的加工精度就显的尤为重要。

3、在现有技术中,由于阳极槽的结构原因及加工方法的限制,目前阳极槽槽体的内圆弧面是采用先立车加工,然后再整体组装焊接成型,虽然在组装焊接前增加些组装的工装,提高了组装焊接后槽体的尺寸精度,但是先加工后焊组装焊接这样的加工工艺还是不能完全克服由焊接应力对槽体尺寸精度造成的影响。

4、为了提高阳极槽内弧面加工精度,申请人对阳极槽内弧面加工方法进行了改进,对阳极槽整体组装焊接后,先进行整体退火消应力,然后对阳极槽槽体内圆弧面进行加工,有效确保了阳极槽内弧面最终的加工精度,提高了铜箔加工质量和效率。

技术实现思路

1、本发明公开了一种阳极槽内弧面的整体加工方法,通过改进加工方法,有效确保了阳极槽内弧面最终的加工精度,提高了铜箔加工质量和效率。

2、为实现上述目的,本发明提供如下技术方案:

3、一种阳极槽内弧面的整体加工方法,阳极槽包括半圆弧形槽体及所述槽体两侧的侧板,加工方法包括以下步骤:

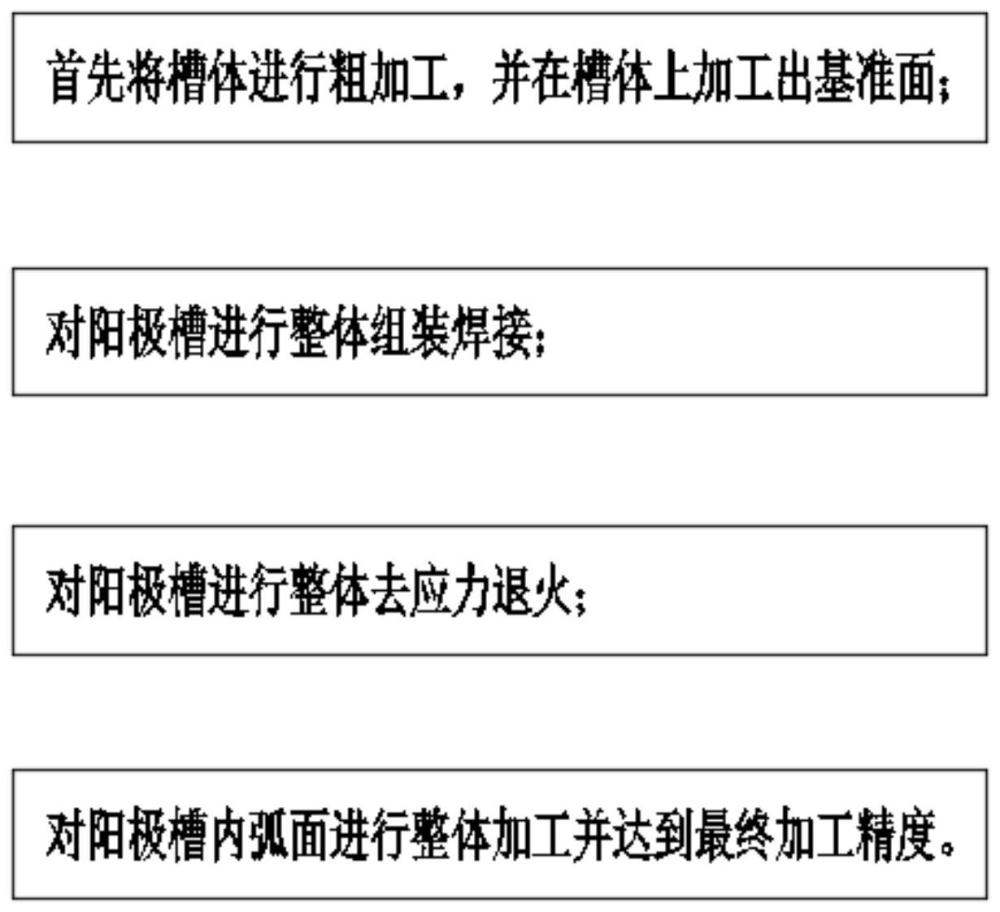

4、步骤一:首先将所述槽体进行粗加工,并在所述槽体上加工出基准面;

5、步骤二:对阳极槽进行整体组装焊接;

6、步骤三:对阳极槽进行整体去应力退火;

7、步骤四:对阳极槽内弧面进行整体加工并达到最终加工精度。

8、通过采用上述技术方案,阳极槽整体组装焊接后,先进行整体去应力退火,然后对阳极槽槽体内圆弧面进行加工,有效降低了应力对槽体尺寸精度造成的影响,确保了设备的最终的加工精度,提高了铜箔生产质量和效率。

9、作为本发明进一步的方案:步骤一中,所述阳极槽整体组装前先将阳极槽槽体槽体内弧面进行加工,中间安装阳极板这段表面留加工余量为1.5mm,槽体内弧面左右两侧尺寸加工到位并作为所述基准面。

10、通过采用上述技术方案,槽体内弧面中间表面加工留有余量1.5mm,方便了组装焊接尺寸控制,槽体内弧面左右两侧尺寸加工到位是为方便阳极槽在焊接组装与整体加工时的基准寻找,这样即既保证了焊接组装的精度,又缩短了整体加工周期。

11、作为本发明进一步的方案:步骤二中所述阳极槽包括半圆弧形槽体及所述槽体两侧的侧板焊接而成。

12、作为本发明进一步的方案:步骤三中整体去应力退火包括:首先将阳极槽整体加热至550℃,在550℃温度下保温两小时,最后在室温情况下缓慢冷却。

13、作为本发明进一步的方案:阳极槽通过4小时加热至550℃。

14、通过采用上述技术方案,四小时加热至550℃,阳极槽整体在550℃温度下保温两小时,随后在室温情况下缓慢冷却实现去应力退火,此针对ta2材料特征制定的去应力退火工艺,有效去除了内应力,有效降低了焊接应力对阳极槽内弧面尺寸精度造成的影响,确保了设备的最终的加工精度,提高了铜箔生产质量和效率。

15、作为本发明进一步的方案:步骤四中阳极槽内弧面整体加工包括:

16、首先,对阳极槽进行水平支撑及固定;

17、再者,利用基准面找到槽体内弧面的轴心线;

18、再者,铣头上安装有铣削刀具,利用铣削刀具对槽体内弧面进行铣削加工;

19、最后,在铣头上换装抛磨轮,利用抛磨轮对槽体内弧面进行抛磨,内弧面表面粗糙度达到0.8-1.6μm。

20、通过采用上述技术方案,整体加工时首先将阳极槽安放在机床工作台上,利用调节阳极槽底部四角上的底座位置与槽体二端已加工到位的内圆弧面可以精确确定槽体内弧面的轴心线,利用加工设备的铣削刀具对槽体内弧面进行铣削加工,将铣头换装抛磨轮,利用抛磨轮对槽体内弧面进行抛磨加工,内弧面表面粗糙度达到0.8-1.6μm;整体加工工艺操作简便,加工精确性高。

21、作为本发明进一步的方案:铣削刀具首先对槽体内弧面进行半精加工,然后在进行精加工。

22、作为本发明进一步的方案:铣削刀具对槽体内弧面半精加工后内弧面留有0.25-0.35mm余量。

23、通过采用上述技术方案,阳极槽槽体内弧面半精加工留有余量0.25-0.35mm,方便后续精加工操作,可有效保证内弧面加工精度。

24、作为本发明进一步的方案:铣刀盘及抛磨轮直径大于铣床滑枕的宽度,直径大约为250-315毫米,以避免铣床的滑枕碰撞槽体内加工面。

25、设计的抛磨轮的接口与铣头刀盘接口相匹配,便于安装固定在铣头上。

26、作为本发明进一步的方案:抛磨轮粗磨时选用目数为40,精磨时选用目数为80。

27、通过采用上述技术方案,首先选用目数40抛磨轮进行粗磨,精磨选用目数80的抛磨轮,槽体内弧面表面粗糙度可达到0.8-1.6μm。

28、本加工方法根据阳极槽槽体本身的结构特点进行了适应性改进设计,极大的提高了阳极槽槽体尺寸精度及表面粗糙度,阳极槽装配焊接更加方便,阳极槽具有较高的精确度及表面粗糙度,提高了铜箔生产质量及效率。

29、与现有技术相比,本发明的有益效果为:

30、1、阳极槽内弧面的整体加工方法,阳极槽包括半圆弧形槽体及所述槽体两侧的侧板,加工方法包括以下步骤:步骤一:首先将所述槽体进行粗加工,并在所述槽体上加工出基准面;步骤二:对阳极槽进行整体组装焊接;步骤三:对阳极槽进行整体去应力退火;步骤四:对阳极槽内弧面进行整体加工并达到最终加工精度。阳极槽整体组装焊接后,先进行整体去应力退火,然后对阳极槽槽体内圆弧面进行加工,有效降低了应力对槽体尺寸精度造成的影响,确保了设备的最终的加工精度,提高了铜箔生产质量和效率。

31、2、槽体内弧面左右两侧尺寸加工到位并作为基准面,槽体内弧面左右两侧尺寸加工到位,方便了阳极槽在加工时的基准寻找,既保证了加工精度,又缩短了加工周期,并且槽体内弧面左右两侧受应力影响较小,此处精加工到位作为基准面精确度较高。

32、3、四小时加热至550℃,阳极槽整体在550℃温度下保温两小时,随后在室温情况下缓慢冷却实现去应力退火,此针对ta2材料特征制定的去应力退火工艺,有效去除了内应力,有效降低了内应力对阳极槽内弧面尺寸精度造成的影响,确保了设备的最终的加工精度,提高了铜箔生产质量和效率。

33、4、铣刀盘及抛磨轮直径大于铣床滑枕的宽度,铣刀盘及抛磨轮直径大约为250-315毫米,有效避免了机床滑枕碰撞槽体内加工面,保证加工能顺利进行。

34、5、抛磨轮粗磨时选用目数为40,精磨时选用目数为80,首先选用目数40抛磨轮进行粗磨,精磨选用目数80的抛磨轮,槽体内弧面表面粗糙度可有效达到0.8-1.6μm。

35、本加工方法根据阳极槽槽体本身的结构特点进行了适应性改进设计,极大的提高了阳极槽槽体尺寸精度及表面粗糙度,阳极槽装配焊接更加方便,阳极槽具有较高的精确度及表面粗糙度,提高了铜箔生产质量及效率。

- 还没有人留言评论。精彩留言会获得点赞!