一种偏离零件回转中心的环形沟槽加工用铣削刀具的制作方法

本发明属于刀具,具体涉及一种偏离零件回转中心的形沟槽加工用铣削刀具。

背景技术:

1、在机械加工领域,回转体零件型腔内的环形沟槽是一种常见的结构。参照图1-图6,一种回转体零件,一端端部为复杂半开放型腔结构,该型腔结构端面圆弧凸台内具有两段环形沟槽,这两段环形沟槽的圆弧中心位于偏离零件回转中心一定的距离的同一位置,分别位于零件回转中心两侧。该两段环形沟槽同时存在径向切入弧形槽r1和r2,以及轴向切入弧形h1和h2,其中一段环形沟槽类似于内圆弧槽,另一段环形沟槽类似于外圆弧槽,两段环形沟槽的表面粗糙度为ra0.8,精度要求较高。

2、常用的加工方法是利用普通车床或数控车床进行车削加工。具体过程为:

3、1、设计制作专用偏心车床夹具,利用专用夹具装夹工件,保证环形沟槽的回转中心与车床主轴的回转中心同心。

4、2、加工零件上的两端圆弧沟槽时,加工方法类似,分2次车削完成加工;所使用刀具相同,1把为标准切槽刀,另1把为带轴向切入的专用切槽刀

5、工步1:车削加工内圆弧槽。将挖槽刀置于零件一端半开放的型腔内部,车床正转,先使用1把标准挖槽刀加工径向沟槽,再使用1把专用挖槽刀加工轴向沟槽。

6、工步2:车削加工外圆弧槽。将挖槽刀置于零件一端半开放的型腔外部,车床反转,先使用1把标准挖槽刀加工径向沟槽,再使用1把专用挖槽刀加工轴向沟槽。

7、3、钳工修锉环形沟槽。由于径向沟槽和轴向沟槽是分2次加工而成,在接刀处不可避免会产生凸起或切入,钳工修锉接刀处;钳工抛光环形沟槽,保证零件的表面粗糙度要求。

8、上述加工方法的缺点是:1、由于偏心夹具的离心作用和单刃刀具刚性较差,造成转速不能过高,导致加工效率低;2、较低的线速度、较差的刀具刚性和断续切削的振动,导致环形沟槽的表面粗糙度达不到ra0.8的要求,后期需人工进行修锉抛光,产品质量的一致性较差;3、夹具定位元件的装配误差和与设备联接的配合误差,导致沟槽中心位置精度达不到设计要求,加工精度低;4、正反车操作过程中,对操作人员的技能要求高,偶然操作失误会导致刀具报废、夹具损坏或整个工艺系统故障。

技术实现思路

1、为了解决现有加工方法过程复杂、效率低且精度差的问题,本发明提供一种偏离零件回转体中心的环形沟槽加工用铣削刀具,使用该刀具可在三轴立式加工中心上进行环形沟槽的铣削加工,旨在解决现有技术中的环形沟槽加工效率低、加工质量不稳定、操作安全性差等问题。

2、为实现上述目的,本发明提供的技术方案是:

3、一种偏离零件回转中心的环形沟槽加工用铣削刀具,所述环形沟槽包括内圆弧槽101和外圆弧槽102,分别位于回转体零件半开放型腔结构两侧的端面圆弧凸台内侧,内圆弧槽所在端面圆弧凸台的轴向和径向尺寸分别与外圆弧槽所在端面圆弧凸台相同,外圆弧槽所在端面圆弧凸台圆弧长度小于内圆弧槽所在端面圆弧凸台长度;其特征在于,该铣削刀具包括内圆弧槽铣刀2和外圆弧槽铣刀3;

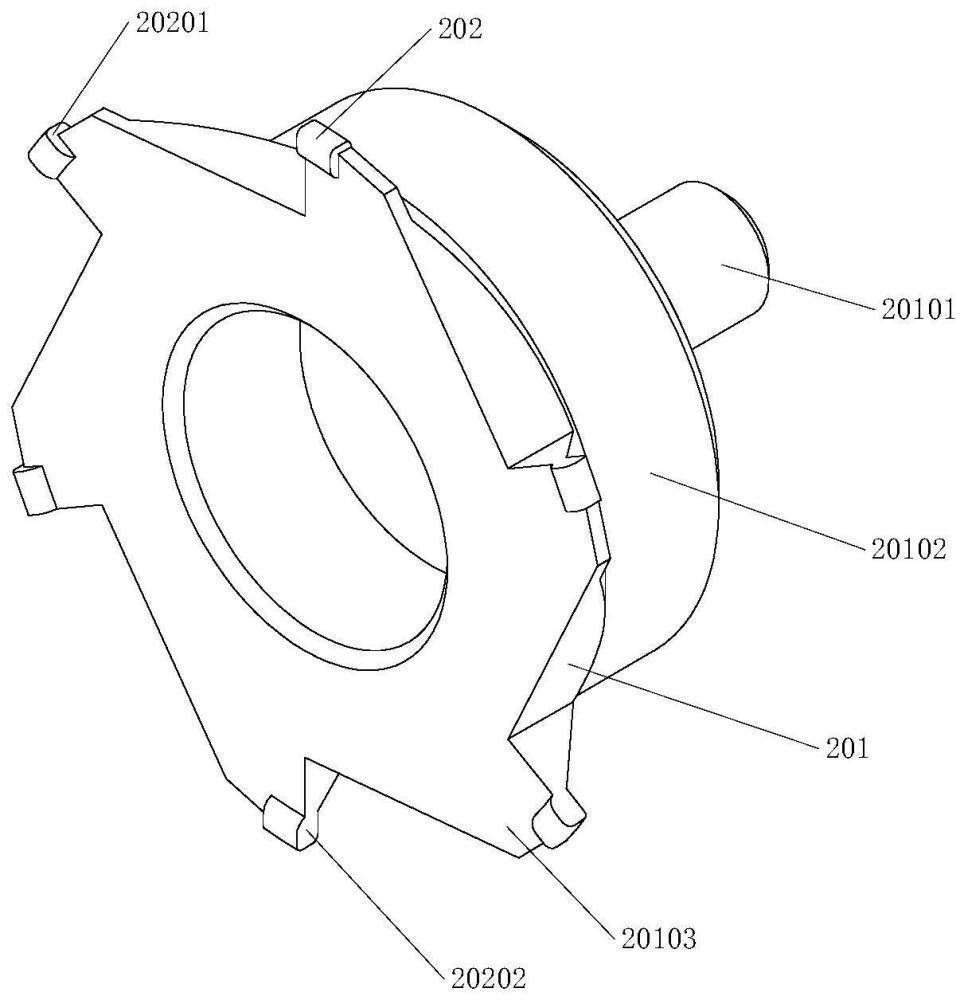

4、所述内圆弧槽铣刀2包括第一刀体201和第一刀片202,所述第一刀体201为台阶轴状,大端为圆锥状,端面边缘均布多个向径向延伸的第一凸缘20103,第一凸缘为齿状;第一刀体大端中部沿轴向开有盲孔,该盲孔能够容纳零件端部半开放型腔结构一侧且能够使第一凸缘位于另一侧侧壁的内圆弧槽加工位置;第一刀体小端用于与三轴立式数控铣床主轴固连;

5、所述第一刀片202为折弯状,形状和弯折角度与待加工内圆弧槽相同,且第一刀片的外接圆直径与内圆弧槽直径相等;多个所述第一刀片202分别固定在所述第一刀体201的第一凸缘顶部,第一刀片一侧侧壁与第一凸缘一侧壁平齐,第一刀片内表面与第一凸缘贴合,且在轴向上第一刀片切削刃部分突出第一凸缘;

6、所述外圆弧槽铣刀3包括第二刀体301和第二刀片302;所述第二刀体301为台阶轴状,大端中部沿轴向设有盲孔,所述盲孔内端面径向设有多个第二凸缘30103,该盲孔能够容纳零件端部半开放型腔结构一侧侧壁且能够使第二凸缘位于该侧壁上的外圆弧槽加工位置,第二刀体小端用于与三轴立式数控铣床主轴固连;

7、所述第二刀片302为折弯状,形状和弯折角度与待加工外圆弧槽相同,且第二刀片的内接圆直径与外圆弧槽直径相同;多个所述第二刀片302分别固定在所述第二刀体301的第二凸缘顶部,第二刀片一侧侧壁与第二凸缘侧壁平齐,第二刀片内表面与第二凸缘贴合,且在轴向上第二刀片切削刃部分突出第二凸缘。

8、进一步的,所述第一刀片202和第二刀片301的厚度为4~6mm。

9、进一步的,所述第一刀片202焊接固连在第一刀体的第一凸缘端面上;所述第二刀片302焊接固连在第二刀体的第二凸缘端面上。

10、进一步的,所述第一刀体201小端和第二刀体301小端分别通过er弹簧夹头与三轴立式数控铣床主轴固连。

11、进一步的,在刀具轴向上,第一刀片和第二刀片的切削刃部分分别突出第一凸缘和第二凸缘2mm。

12、进一步的,所述第一刀体201和第二刀体301大端的盲孔直径和深度根据以下尺寸确定:

13、盲孔的最小极限直径等于外圆弧槽所在端面圆弧凸台形成的外接圆的直径d1;

14、盲孔的最小直径等于外圆弧槽所在端面圆弧凸台形成的外接圆在刀具回转中心所形成的内切圆直径d2;

15、盲孔的直径等于最小直径与加工插补量之和,所述加工插补量为5mm~10mm;

16、盲孔的深度等于环形沟槽侧壁到端面圆弧凸台最大距离b与让位尺寸之和,所述让位尺寸为5mm~10mm。

17、进一步的,所述第一刀体201和第二刀体301均为合金结构钢刀体,所述第一刀片202和第二刀片302均为硬质合金刀片。

18、进一步的,所述第一刀体201大端和第二刀体301大端盲孔底部,沿轴线设有工艺孔。

19、本发明的优点是:

20、1、本发明刀具包括内圆弧槽铣刀和外圆弧槽铣刀,采用本发明刀具可在三轴立式加工中心上实现对偏离零件回转中心且同时存在径向和轴向的切入的内圆弧槽和外圆弧槽的加工,分别仅需一把刀具完成;原加工方法每加工1件工件用时2小时,采用发明刀具加工时每加工1件工件用时仅需0.6小时,加工效率极高。

21、2、采用本发明刀具进行加工时,刀具的内外端齿和周齿同时参与切削,环形沟槽的偏心距离可通过x轴或y轴坐标精确控制,环形沟槽的截面形状和圆弧半径通过刀具形状和径向尺寸控制;加工质量得到极大提高,消除了现有加工中使用两把刀具分别加工径向沟槽和轴向沟槽时产生的凸起或切入,提高了沟槽的加工精度。

22、3、本发明刀具中设计有空腔结构,加工时可以将零件端部半开放腔体结构的侧壁藏于刀具内部盲孔中以实现偏心,同时具有一定范围内的径向进给功能实现插补铣削。

23、4、本发明中内圆弧槽铣刀为六刃刀具,外圆弧槽铣刀为四刃刀具,极大地提高加工的线速度,刀具的高速旋转和工艺系统的高刚性,克服了现有技术因离心作用和振动导致的表面粗糙度低的问题。

24、5、本发明加工中运动方向通过数控程序精确控制,大大降低了人为因素可能产生的安全隐患和工艺系统损坏的问题。

25、6、本发明提供的刀具配合er弹簧夹头使用,刀具夹持可靠,夹持精度高。

26、7、采用本发明中零件通过自定心三爪卡盘定位和夹紧,无需制造专用偏心车床夹具。原加工方法所用专用偏心车床夹具成本为15000元/套,而本发明的加工中不需要专用工装节省了工装费用,大大提高了零件加工的经济性。

27、8、本发明刀具具有通用性,适用范围广,不受所加工零件和生产条件的限制,通过改变刀具结构尺寸和刀片的形状、调整数控程序,可实现不同截面形状、不同偏心距离的外圆柱环形沟槽和内孔环形沟槽的铣削加工。

- 还没有人留言评论。精彩留言会获得点赞!