一种不锈钢吨桶成型工艺的制作方法

本发明涉及吨桶制造,尤其是指一种不锈钢吨桶成型工艺。

背景技术:

1、吨桶是现代仓储、运输液体产品的必备工具。传统的吨桶成型的过程中,往往需要多个步骤,包括切割、弯曲、焊接等工艺,整个制造过程相对复杂,且存在一些潜在的质量和效率问题。例如,在焊接过程中,可能出现焊接不连续、漏焊、击穿等缺陷,对吨桶的质量和安全性产生负面影响。此外,现有技术在工艺上也存在一些不足,如对于外表面和内表面的质量检验不够全面,可能导致生产出的吨桶存在一些隐藏的质量问题。

技术实现思路

1、为此,本发明提供一种不锈钢吨桶成型工艺,通过简化工序、优化焊接工艺、全面质量检验等手段,提高生产效率、降低制造成本,并确保吨桶的质量和安全性。

2、为解决上述技术问题,本发明提供一种不锈钢吨桶成型工艺,包括:

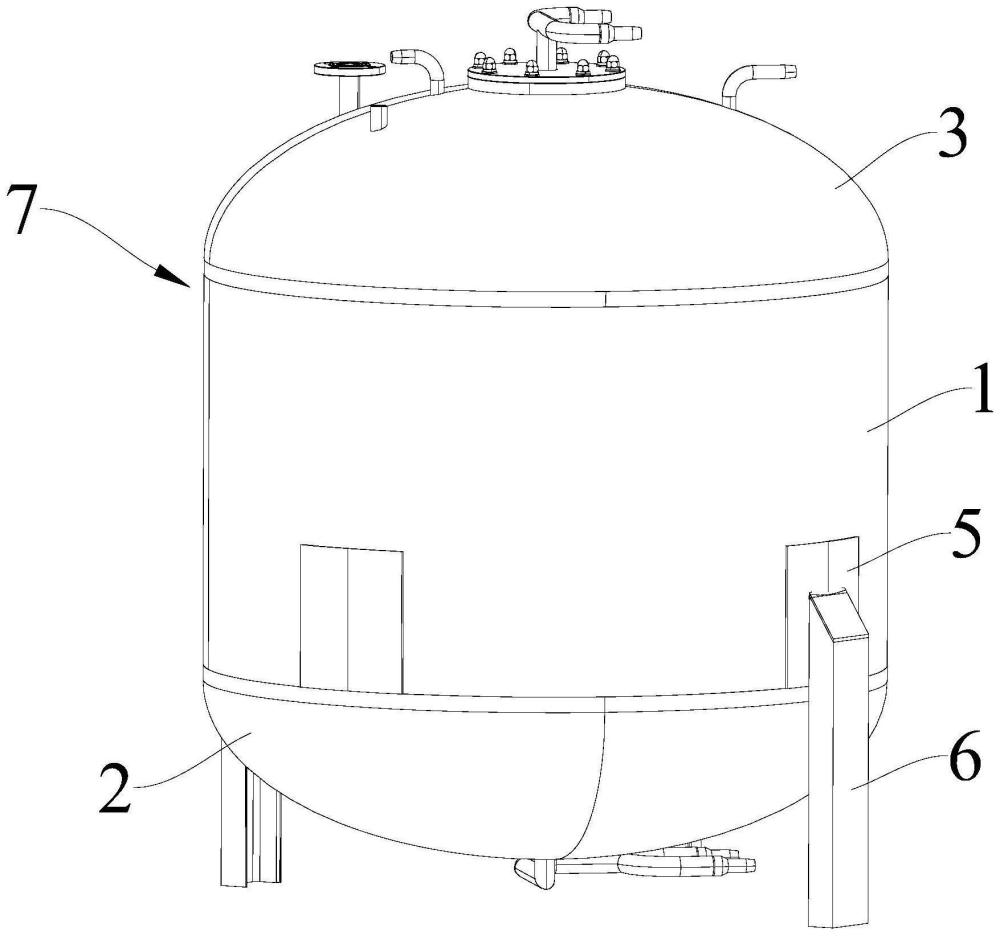

3、提供矩形不锈钢板,将所述矩形不锈钢板围成圆形筒体后,将两端进行焊接一体,形成桶身;

4、提供具有椭球面的下封头,通过激光割孔机对所述下封头进行激光割孔,以形成排污孔;

5、将所述下封头的开口周端与所述桶身的下开口周端进行铆接后点焊,并将排污管焊接至所述排污孔;

6、提供具有椭球面的上封头,通过激光割孔机对所述下封头进行激光割孔,形成法兰安装孔、气相孔、喷淋安装孔、安全阀安装孔和监测孔;

7、在所述法兰安装孔上焊接开口法兰盘,在开口法兰盘处安装插底管,在所述气相孔上焊接进气管,在所述喷淋安装孔上焊接喷淋管,在所述阀安装孔上焊接安全阀的转换接头管件,在所述监测孔上焊接监测装置的对接法兰管件;

8、将所述上封头的开口周端与所述桶身的上开口周端进行铆接后点焊;

9、在所述桶身周端焊接多个弧形护板,将支撑腿焊接至所述弧形护板,形成吨桶本体;

10、对所述吨桶本体的焊接部位的焊缝进行表面处理,得到成型吨桶;

11、对所述成型吨桶进行密封性测试以及入库前表面质量检验。

12、在本发明的一种实施方式中,提供矩形不锈钢板,将所述矩形不锈钢板围成圆形筒体后,将两端进行焊接一体,形成桶身,包括:

13、所述矩形不锈钢板经双面抛光后进行双面覆保护膜,板面无凹坑,对角线误差小于或等于2mm;

14、通过上辊万能式卷板机对所述矩形不锈钢板进行卷曲,将其围成圆形筒体,再将其两端进行氩弧焊点焊,使用氩弧焊机进行氩弧焊点焊,采用直径规格为1.2mm不锈钢焊丝;氩弧焊电流为120~140a;在焊接开始前,提前送氩气2秒;在焊接结束后,继续送氩气3秒;氩气流量为0.05-0.1mpa;在焊接过程中,在焊接区域的背面供应氩气保护,单面焊接双面成型。

15、在本发明的一种实施方式中,将所述下封头的开口周端与所述桶身的下开口周端进行铆接后点焊以及将所述上封头的开口周端与所述桶身的上开口周端进行铆接后点焊,均包括:

16、所述下封头和所述上封头各自的椭圆度在±3mm,在进行铆接时,铆接错变量控制在小于或等于0.5mm,使用氩弧焊接机进行氩弧焊点焊,氩弧焊电流在100~120a;

17、使用激光焊接机进行下环焊缝氩弧焊接,焊缝宽度为8.5±1.5mm,焊缝高度为1.5±0.5mm,采用直径规格为1.2mm不锈钢焊丝;电流为110~130a,在焊接开始前,提前送氩气1秒;在焊接结束后,继续送氩气1秒;氩气流量为0.05-0.1mpa;在焊接过程中,在焊接区域的背面供应氩气保护,单面焊接双面成型。

18、在本发明的一种实施方式中,在所述法兰安装孔上焊接开口法兰盘,包括:

19、使用氩弧焊接机进行氩弧焊接,采用直径规格为1.2mm不锈钢焊丝;氩弧焊电流为120~140a;在焊接开始前,提前送氩气2秒;在焊接结束后,继续送氩气3秒;

20、使用激光焊接机进行外表面激光焊接,氩气流量为0.05-0.1mpa,电流为400~450a。

21、在本发明的一种实施方式中,将所述排污管焊接至所述排污孔,在所述气相孔上焊接进气管,在所述喷淋安装孔上焊接喷淋管,在所述阀安装孔上焊接安全阀的转换接头管件,在所述监测孔上焊接监测装置的对接法兰管件,均包括:

22、采用双面氩弧焊接,电流为80~100a,在焊接开始前,提前送氩气2秒;在焊接结束后,继续送氩气2秒;氩气流量为0.05-0.1mpa。

23、在本发明的一种实施方式中,所述法兰安装孔位于所述上封头中部,所述排污管下端面比所述排污孔的孔面低1~2mm,内表焊缝接头不得高出所述排污孔的孔面。

24、在本发明的一种实施方式中,在所述桶身周端焊接多个弧形护板,将支撑腿焊接至所述弧形护板,包括:

25、弧形护板焊接时,使用激光焊接,在弧形护板的三个侧面满焊,底边中间留一段不焊接,采用直径规格为1.2mm不锈钢焊丝,电流为400~450a;

26、支撑腿焊接时,使用激光焊接,采用直径规格为1.2mm不锈钢焊丝,电流为400~450a。

27、在本发明的一种实施方式中,对所述吨桶本体的焊接部位的焊缝进行表面处理,包括:

28、对于各管件的角焊缝,使用布轮或纤维轮进行抛光,再用焊接处理剂进行抛光处理;

29、对除所述转换接头管件的各管件内表面氧化层,使用240目纤维轮进行抛光,对于所述转换接头管件的细孔采用砂纸进行机械抛光;

30、上封头和下封头与桶身形成的上下环焊缝内外表面使用304不锈钢气动钢丝刷进行抛光,以去除表面黑皮和焊瘤焊渣。

31、在本发明的一种实施方式中,所述密封性测试,包括:气密实验、盛水实验以及液压实验;其中:

32、气密实验适用于所有装载液体的吨桶,作为设计型号试验;试验前需随机选择吨桶进行调试和封闭;在试验时,罐体置于稳固的平台或框架上,在气相孔处装好球阀,吨桶的其他通气口采用非通气装置或将通气口堵塞;打开气相孔处球阀后,通入压缩空气;当压力表显示气压达到0.1mpa后,关闭球阀,开始保压并计时10分钟;通过验漏液对各焊接部位进行泄露检查;若发现泄漏,修补后重新验漏;合格判定要求无渗漏现象;

33、盛水实验同样适用于所有装载液体的吨桶,作为设计型号试验;在试验前,在吨桶的开口法兰盘处接好水管和水阀,并记录水表的起始数值;打开水阀,灌入自来水至开口法兰盘处漫出,然后立即关闭水阀,并记录水表的结束数值;观察各焊接部位是否渗漏,试验时间为1小时;如发现泄漏,修补后重新验漏,合格判定要求无渗漏现象;

34、液压实验同样适用于所有装载液体的吨桶,作为设计型号试验;试验时,在吨桶的开口法兰盘处接好水管和水阀,并记录水表的起始数值;灌入自来水至开口法兰盘处漫出,关闭水阀,试验液体温度不低于5℃;再次打开进水阀,冲灌至压力表显示0.1mpa,关闭水阀并计时30分钟;记录水表的结束数值,并检查各焊接部位是否泄露。如发现泄漏,修补后重新验漏;合格判定要求无渗漏现象。

35、在本发明的一种实施方式中,所述入库前表面质量检验,包括:

36、对于外表面的检查,包括:进行吨桶外形尺寸的测量,确保吨桶的尺寸符合规定标准;对插底管处螺纹、进气管处螺纹以及排污管处螺纹使用成量通止规进行检查;对外表面的所有焊缝进行检查,确保焊接是连续的,不存在漏焊或击穿等缺陷;检查是否符合装车的相关配件安装要求;

37、针对内表面的检查,包括:检查内表面是否有划伤,确保表面光滑且没有明显瑕疵;对内表面的焊缝进行检查,确认焊缝成型是否连续,并检查焊缝是否经过抛光处理;进行内表的电解抛光,并确保抛光后表面没有水迹斑等缺陷。

38、本发明的上述技术方案相比现有技术具有以下优点:

39、本发明所述的一种不锈钢吨桶成型工艺,将传统的制造工序进行了简化。这有助于减少制造过程中的复杂性,提高生产效率。矩形不锈钢板经过双面抛光并进行双面覆膜,确保板面无凹坑,对角线误差小于或等于2mm。这一步骤提高了产品的外观质量,降低了可能存在的表面缺陷。

40、本发明通过调控焊接参数,如焊丝直径、电流、氩气流量等,实现了桶身的成型,有助于提高焊接的质量和稳定性,减少焊接缺陷;使用激光割孔机对下封头进行激光割孔,形成排污孔,以及对上封头进行激光割孔,形成法兰安装孔、气相孔、喷淋安装孔、安全阀安装孔和监测孔,能够精确、快速地完成割孔,提高了孔的准确性和一致性;采用氩弧焊接和激光焊接,通过控制焊接参数,包括电流、氩气流量等,实现了焊接的全面质量控制。尤其在焊接部位的错变量控制、焊缝宽度和高度的控制等方面,有利于提高焊接质量。

41、本发明在桶身周端焊接多个支撑腿护板,再将支撑腿焊接至护板,形成吨桶本体。使用激光焊接弧形护板,确保焊接的牢固性,使吨桶更加稳固。

42、本发明对各管件的角焊缝进行抛光,使用不同工具和处理剂进行不同的抛光处理,保证了各部位的表面质量。这有助于提升吨桶的整体外观和表面光洁度。

43、本发明通过引入气密实验、盛水实验以及液压实验,对吨桶进行全面的密封性测试,确保产品在实际运输和使用中不会发生渗漏等问题,提高了吨桶的安全性。

44、本发明通过在入库前进行外表面和内表面的全面检验,包括外形尺寸测量、螺纹检查、焊缝质量检查、内表面抛光等,有助于及时发现和修复潜在质量问题,确保产品符合标准。

- 还没有人留言评论。精彩留言会获得点赞!