变速箱总成自动合箱方法及设备与流程

本发明涉及变速箱,尤其涉及一种变速箱总成自动合箱方法及设备。

背景技术:

1、变速箱作为传动系统中的一个关键组件,为了匹配不同车型的不同型号发动机,前壳体需单独设计,但与主壳连接面需保持一致。变速箱组装时,前壳体与主壳体合箱前,需要在合箱面上涂胶,涂胶之后将前壳体翻转,再与主壳体合箱。人工合箱存在蹭胶的风险,这就造成装配线涂胶合箱困难。

技术实现思路

1、本发明所要解决的技术问题是提供一种变速箱总成自动合箱方法及设备,实现了主壳与前壳体合箱自动化。

2、为解决上述技术问题,本发明的技术方案是:一种变速箱总成自动合箱方法,包括,

3、在前壳体的外壁上设置多个装夹工艺销孔,装夹工艺销孔的轴线处于同一水平面内且与主壳连接面平行;

4、合箱时,以前壳体的主壳连接面作为定位面,放置在举升平台的定位座上;

5、夹爪与装夹工艺销孔配合夹取前壳体;

6、夹爪将前壳体输送至合箱工位,与涂胶后的主壳体合箱。

7、作为优选的技术方案,主壳体的合箱面涂胶后,应用涂胶检测装置检测涂胶是否合格。

8、作为优选的技术方案,对于不同型号的前壳体,装夹工艺销孔的轴线所在平面与主壳连接面的距离相同。

9、作为优选的技术方案,所述前壳体的主壳连接面擦拭清理后,放置到定位座上。

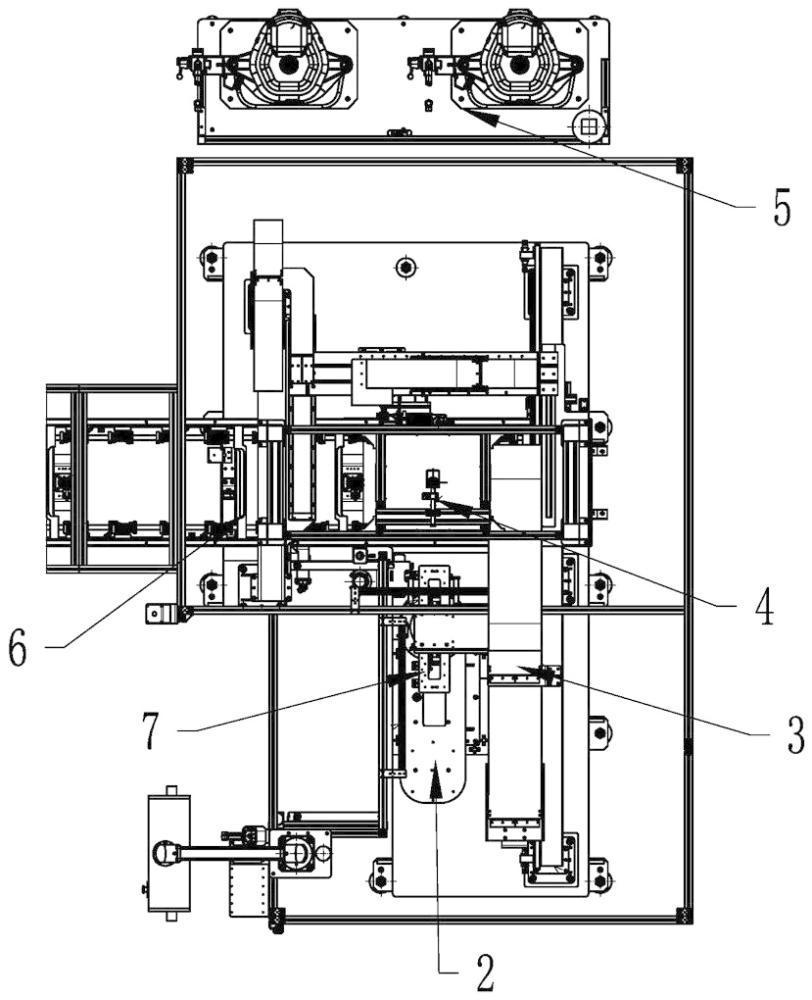

10、实现上述变速箱总成自动合箱方法的设备,包括夹爪、举升平台、平移轨道、涂胶检测装置、涂胶装置和主壳输送装置;

11、所述举升平台用于前壳体上线,并举升前壳体至夹爪的夹取位;

12、所述夹爪夹取前壳体并输送至合箱工位;

13、所述涂胶装置用于在主壳体的合箱面上涂胶;

14、所述涂胶检测装置拍照、检测涂胶质量;

15、所述主壳输送装置输送主壳体至合箱工位。

16、作为优选的技术方案,所述夹爪包括安装板,安装板设置在平移轨道上;安装板的下侧面上设置滑轨,滑轨上滑动设置有第一支撑臂和第二支撑臂,第一支撑臂和第二支撑臂之间设有夹取气缸;第一支撑臂的内侧面上设置有第一销轴和第二销轴,第二支撑臂的内侧面设有第三销轴。

17、作为优选的技术方案,所述安装板上还设置有第一缓冲块、第二缓冲块、第一挡铁和第二挡铁,在滑轨的延伸方向上,第一缓冲块、第一挡铁、第二挡铁和第二缓冲块依次间隔设置,第一支撑臂位于第一缓冲块和第一挡铁之间,第二支撑臂位于第二挡铁和第二缓冲块之间。

18、作为优选的技术方案,所述第一销轴、第三销轴和第二销轴的轴线处于同一水平面内,且在垂直于滑轨的方向上,第一销轴、第三销轴和第二销轴依次间隔设置,共同实现前壳体的装夹。

19、作为优选的技术方案,所述举升平台包括固定支架,固定支架上设有举升气缸和支撑平台,在举升气缸的驱动下,支撑平台可相对固定支架升降;支撑平台上设置有定位座。

20、作为优选的技术方案,所述定位座上设置短螺栓检测头。

21、由于采用了上述技术方案,变速箱总成自动合箱方法及设备具有以下优点:

22、实现了主壳与前壳体合箱自动化,避免了人工合箱造成的蹭胶等风险;

23、同时,通过合理设置夹爪结构以及前壳体上的装夹工艺销孔,可实现多机型的混线兼容生产。

技术特征:

1.一种变速箱总成自动合箱方法,其特征在于:包括,

2.如权利要求1所述的变速箱总成自动合箱方法,其特征在于:主壳体的合箱面涂胶后,应用涂胶检测装置(4)检测涂胶是否合格。

3.如权利要求1所述的变速箱总成自动合箱方法,其特征在于:对于不同型号的前壳体(1),装夹工艺销孔的轴线所在平面与主壳连接面(14)的距离相同。

4.如权利要求1所述的变速箱总成自动合箱方法,其特征在于:所述前壳体(1)的主壳连接面(14)擦拭清理后,放置到定位座(25)上。

5.实现如权利要求1-4中任一项所述变速箱总成自动合箱方法的设备,其特征在于:包括夹爪(7)、举升平台(2)、平移轨道(3)、涂胶检测装置(4)、涂胶装置(5)和主壳输送装置(6);

6.如权利要求5所述的变速箱总成自动合箱设备,其特征在于:所述夹爪(7)包括安装板(706),安装板(706)设置在平移轨道(3)上;安装板(706)的下侧面上设置滑轨(712),滑轨(712)上滑动设置有第一支撑臂(701)和第二支撑臂(703),第一支撑臂(701)和第二支撑臂(703)之间设有夹取气缸(705);第一支撑臂(701)的内侧面上设置有第一销轴(702)和第二销轴(707),第二支撑臂(703)的内侧面设有第三销轴(704)。

7.如权利要求6所述的变速箱总成自动合箱设备,其特征在于:所述安装板(706)上还设置有第一缓冲块(708)、第二缓冲块(709)、第一挡铁(710)和第二挡铁(711),在滑轨(712)的延伸方向上,第一缓冲块(708)、第一挡铁(710)、第二挡铁(711)和第二缓冲块(709)依次间隔设置,第一支撑臂(701)位于第一缓冲块(708)和第一挡铁(710)之间,第二支撑臂(703)位于第二挡铁(711)和第二缓冲块(709)之间。

8.如权利要求6所述的变速箱总成自动合箱设备,其特征在于:所述第一销轴(702)、第三销轴(704)和第二销轴(707)的轴线处于同一水平面内,且在垂直于滑轨(712)的方向上,第一销轴(702)、第三销轴(704)和第二销轴(707)依次间隔设置,共同实现前壳体(1)的装夹。

9.如权利要求5所述的变速箱总成自动合箱设备,其特征在于:所述举升平台(2)包括固定支架(21),固定支架(21)上设有举升气缸(22)和支撑平台(24),在举升气缸(22)的驱动下,支撑平台(24)可相对固定支架(21)升降;支撑平台(24)上设置有定位座(25)。

10.如权利要求9所述的变速箱总成自动合箱设备,其特征在于:所述定位座(25)上设置短螺栓检测头(26)。

技术总结

本发明涉及一种变速箱总成自动合箱方法及设备,自动合箱方法,包括在前壳体的外壁上设置多个装夹工艺销孔,装夹工艺销孔的轴线处于同一水平面内且与主壳连接面平行;合箱时,以前壳体的主壳连接面作为定位面,放置在举升平台的定位座上;夹爪与装夹工艺销孔配合夹取前壳体;夹爪将前壳体输送至合箱工位,与涂胶后的主壳体合箱。自动合箱方法的设备包括夹爪、举升平台、平移轨道、涂胶检测装置、涂胶装置和主壳输送装置;举升平台用于前壳体上线并举升前壳体;夹爪夹取前壳体并输送至合箱工位;涂胶装置用于在主壳体的合箱面上涂胶;涂胶检测装置检测涂胶质量;主壳输送装置输送主壳体至合箱工位;实现了主壳与前壳体合箱自动化。

技术研发人员:郑健,李健,张启飞,都汉增,程军,唐继民,于洋

受保护的技术使用者:盛瑞传动股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!