一种多型腔铝型材的上模及仿形模芯设置方法与流程

本发明涉及铝型材挤压成型,尤其涉及一种多型腔铝型材的上模及仿形模芯设置方法。

背景技术:

1、在多型腔铝合金型材挤压模具中,仿形模芯的定径区直接决定铝合金型材内腔的形状和尺寸。然而目前的多型腔铝合金型材挤压模具存在成型腔室中各仿形模芯受力不均的情况,尤其是针对非严格对称的型材,各仿形模芯之间的受力偏差较大,进而导致多型腔铝合金型材挤压模具的使用寿命较低。

技术实现思路

1、本发明所要解决的技术问题是:提供一种多型腔铝型材的上模及仿形模芯设置方法,能够最大程度的减小各仿形模芯之间的受力偏差,从而延长多型腔铝合金型材挤压模具的使用寿命。

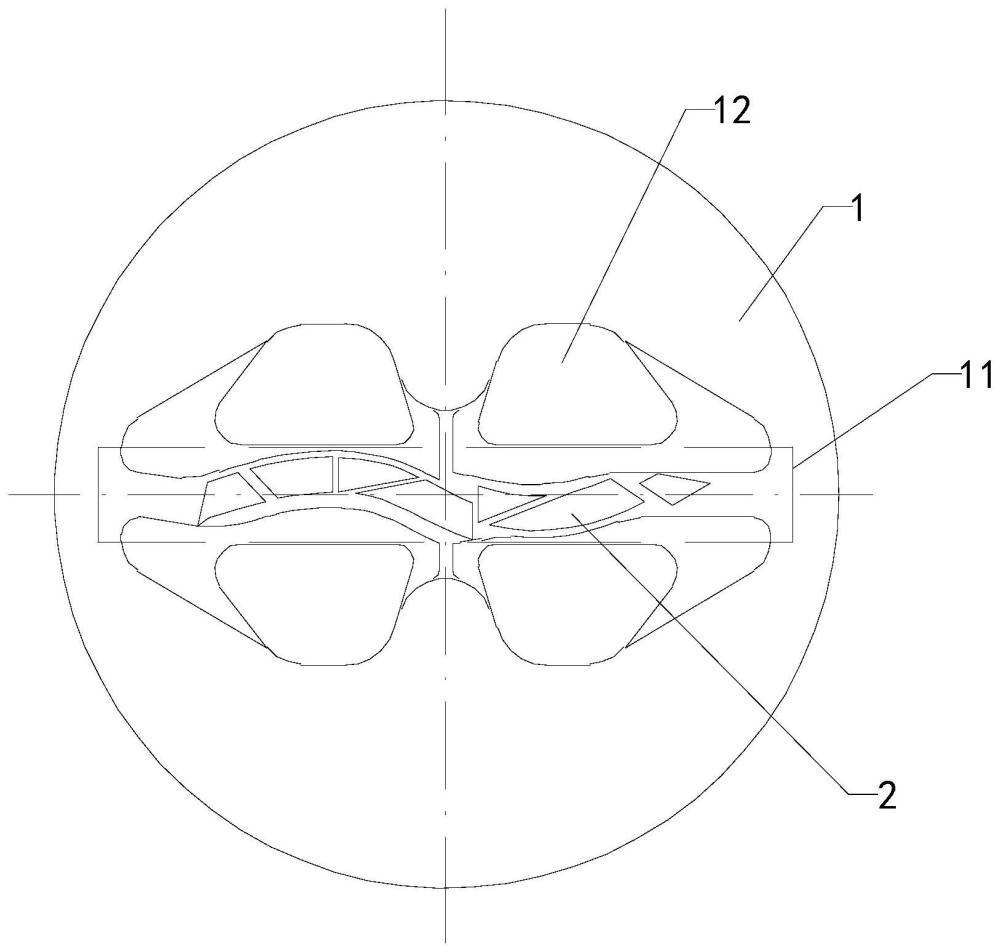

2、为了解决上述技术问题,本发明采用的技术方案为:一种多型腔铝型材的上模,包括上模本体和仿形模芯;所述上模本体的合模端面上具有定型区域,所述上模本体的合模端面的中心点与所述定型区域的中心点重合,所述定型区域内设置有多个仿形模芯。

3、一种基于上述方案中的多型腔铝型材的上模的仿形模芯设置方法,包括步骤s1:确定所述多型腔铝型材的各个型腔的形心位置;

4、步骤s2:根据确定的各个型腔的形心位置在上模本体的定型区域内设置对应形状的仿形模芯;

5、步骤s3:所述多型腔铝型材的横截面形状存在以下情况时:

6、若多型腔铝型材的横截面形状为对称形状时,多个所述仿形模芯的中心点连线形成的仿形线段的中心点在上模本体的合模端面的投影点与定型区域的中心点重合;

7、若多型腔铝型材的横截面形状为非严格对称形状时,多个所述仿形模芯的中心点连线形成的仿形线段的中心点在上模本体的合模端面的投影点与定型区域的中心点不重合。

8、本发明的有益效果在于:在上模本体的合模端面上设置定型区域,并且定型区域的中心点与上模本体的合模端面的中心点重合,然后根据多型腔铝型材的型腔位置在定型区域设置对应数量的仿形模芯,从而使得仿形模芯能够尽可能的位于上模本体的合模端面的中心点附近,从而减小各仿形模芯之间的受力偏差。同时若多型腔铝型材的横截面形状为对称形状时,让多个仿形模芯的中心点连线形成的仿形线段的中心点在上模本体的合模端面的投影点与定型区域的中心点重合,能够进一步的减小仿形模芯之间的受力偏差;若多型腔铝型材的横截面形状为非严格对称形状时,多个仿形模芯的中心点连线形成的仿形线段的中心点在上模本体的合模端面的投影点应尽可能的靠近定型区域的中心点,从而最大程度地减小仿形模芯之间的受力偏差。

技术特征:

1.一种多型腔铝型材的上模,其特征在于:包括上模本体和仿形模芯;所述上模本体的合模端面上具有定型区域,所述上模本体的合模端面的中心点与所述定型区域的中心点重合,所述定型区域内设置有多个仿形模芯。

2.根据权利要求1所述多型腔铝型材的上模,其特征在于:多个所述仿形模芯的中心点连线形成仿形线段,所述仿形线段的中心点在上模本体的合模端面的投影点与定型区域的中心点重合。

3.根据权利要求2所述多型腔铝型材的上模,其特征在于:所述定型区域以自身中心点为圆心做半径为1mm至3mm的定位圆,所述仿形线段的中心点在上模本体的合模端面的投影点落在所述定位圆内。

4.根据权利要求1所述多型腔铝型材的上模,其特征在于:所述上模本体上设置有多个围绕定型区域的分流孔。

5.根据权利要求4所述多型腔铝型材的上模,其特征在于:所述分流孔以定型区域的中心点为对称中心分布在定型区域的四周。

6.一种基于权利要求2-5任一项所述多型腔铝型材的上模的仿形模芯设置方法,其特征在于:包括步骤s1:确定所述多型腔铝型材的各个型腔的形心位置;

7.根据权利要求6所述仿形模芯设置方法,其特征在于:在步骤s3中所述多型腔铝型材的横截面形状存在以下情况时:

技术总结

本发明涉及铝型材挤压成型技术领域,具体涉及一种多型腔铝型材的上模及仿形模芯设置方法,包括上模本体和仿形模芯;所述上模本体的合模端面上具有定型区域,所述上模本体的合模端面的中心点与所述定型区域的中心点重合,所述定型区域内设置有多个仿形模芯。本发明能够最大程度的减小各仿形模芯之间的受力偏差,从而延长多型腔铝合金型材挤压模具的使用寿命。

技术研发人员:梁卫抗,周策,路宝坤,闵爱武

受保护的技术使用者:福建省南平铝业股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!