一种超精密走心式数控机床刀架结构的制作方法

本技术涉及一种超精密走心式数控机床刀架结构,属于机床。

背景技术:

1、刀架结构是机床的核心结构之一,机床对过其上的刀具对工件进行相应的加工,通过机床上刀具的安装比较单一,一般一台机床仅对工件进行一种形式的加工,该种形式的机床在加工复杂的零件时,可能需要将工件在不同的机床上进行加工,如此降低了工件的加工效率,由于在不同的机床上完成工件的加工,故需要对工件进行多次装夹,由此影响工件的加工精度。

2、为解决上述问题,申请公布号是cn115533533a的中国发明专利申请公布了一种副轴结构,其包括基座、刀具驱动伺服电机、齿轮轴a、齿轮轴b和齿轮d,基座包括基座单元a和基座单元b,刀具驱动伺服电机安装于基座单元a上,刀具驱动伺服电机的输出轴穿过基座单元a伸入齿轮腔a内并安装有齿轮a,齿轮轴a竖直设置在齿轮腔a内,其上安装有齿轮b和伞齿轮a,齿轮b与齿轮a相啮合,齿轮轴b水平设置在齿轮腔a内,其上安装有齿轮c和伞齿轮b,伞齿轮a和伞齿轮b相啮合,齿轮d转动设置在齿轮腔a内,并且齿轮d由齿轮c驱动旋转。

3、上述专利申请虽然安装有第一端铣动力头、侧铣动力头和侧铣动力头,但受限于其结构,其上仅可安装一个排刀,并且刀排上车好的切削刃朝向一侧,并且上述专利申请仅在基座单元b的底部和右侧设置侧铣动力头,故在其刀排磨损时,仍需停机更换刀排,故其对工件的加工效率仍可进一步的提高,且更换刀具后也需要对工件重新进行定位,也可能会影响工件的加工精度。

技术实现思路

1、本实用新型的目的是提供一种超精密走心式数控机床刀架结构,解决现有技术中机床对工件的加工效率以及加工精度降低的技术缺陷。

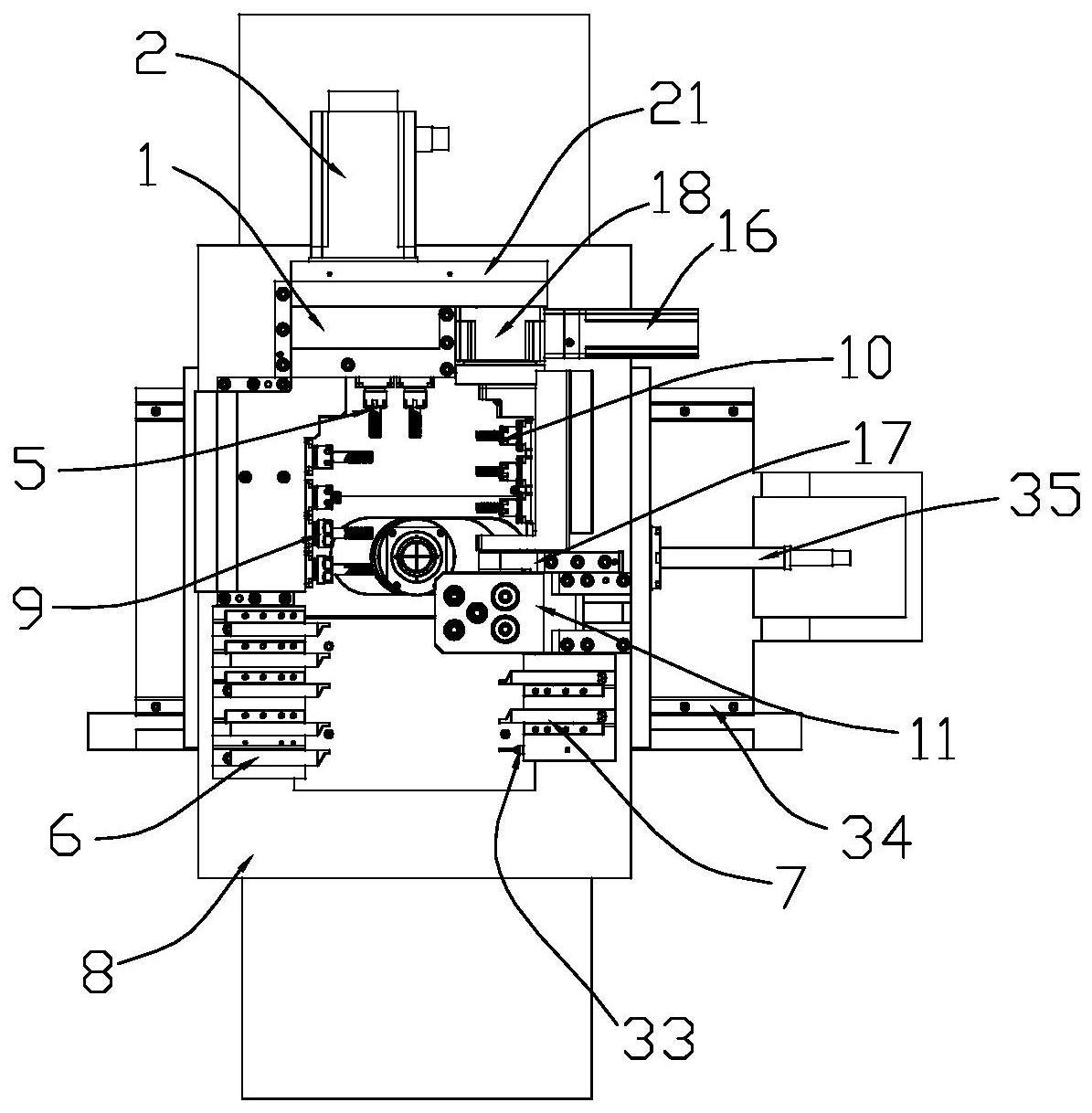

2、为解决上述问题,本实用新型所采取的技术方案是:一种超精密走心式数控机床刀架结构,包括上侧铣座、侧铣驱动电机、左侧铣装置、右侧铣装置、上加工刀具、左刀排和右刀排,上侧铣座在使用状态下安装在机床的滑板上,侧铣驱动电机安装在上侧铣座上,左侧铣装置包括左侧铣座和安装在左侧铣座上一个以上的左侧铣动力头,左侧铣座安装在滑板上并位于上侧铣座的左侧,左侧铣动力头水平安装在左侧铣座的右侧,并且由侧铣驱动电机驱动在左侧铣座上转动,用于对工件进行侧铣加工,右侧铣装置包括右侧铣座和一个以上安装在右侧铣座上的右侧铣动力头,右侧铣座安装在上侧铣座的右侧,右侧铣动力头由侧铣驱动电机驱动在右侧铣座上转动,右侧铣动力头可用于对工件进行侧铣加工或者在工件上钻孔,上加工刀具有一个以上,并安装在上侧铣座的下部,上加工刀具由侧铣驱动电机驱动在上侧铣座上转动,用于加工工件,左刀排安装在滑板上,并且位于左侧铣装置的下方,用于从工件的左侧对工件进行车削加工,右刀排安装在滑板上,并且位于右侧铣装置的下方,用于从工件的右侧对工件进行车销加工。本实用新型可以由左侧铣装置从工件的左侧对工件进行侧铣加工,由右侧铣装置从工件的右侧对工件进行侧铣加工,也可以由右侧铣装置对工件进行钻孔加工,由上加工刀具从工件的上方对其进行加工,本实用新型可以根据需要采用左刀排或右刀排从工件的左侧或右侧对工件进行车削加工,故本实用新型可以对工件进行不同形式的加工,故在工件需要进行复杂的加工时,本实用新型可以不拆卸刀具,一次装夹即可完成对复杂工件的加工,提高工件加工效率的同时,也提高了工件的加工精度,本实用新型在左刀排或右刀排磨损时,可以直接由另一个刀排继续对工件进行加工,而不需要停机更换刀排,进一步的提高工件的加工精度和加工效率,本实用新型中各种刀具的排布合理,结构更紧凑。

3、作为本实用新型的进一步改进,还包括镗刀座,镗刀座安装在滑板上,并且镗刀座位于右侧铣装置的下方,镗刀座上安装有镗刀,用于对工件进行镗削加工。本实用新型设置镗刀座,可以于工件在前后方向上移动时,对工件进行镗削加工,提高本实用新型对工件进行加工的功能。

4、作为本实用新型的进一步改进,镗刀座呈z形,其包括安装部、支撑部和连接部,安装部和连接部分别与支撑部的两端固定连接,安装部和连接部分别位于支撑部的左右两侧并且与支撑部垂直,连接部用于可拆卸的安装在滑板上,镗刀安装在安装部上。本实用新型中的连接部方便将镗刀座整体的安装在滑板上,而支撑部可以连接起安装部和支撑部,并且使安装部与滑板之间留出空间,以方便镗刀的安装。

5、作为本实用新型的进一步改进,右侧铣座的顶端与上侧铣座转动连接,并且右侧铣座由旋转驱动电机驱动相对上侧铣座转动。本实用新型中右侧铣座与上侧铣座转动连接,可以通过右侧铣座的转动,调整右侧铣动力头与工件之间的夹角,从而使右侧铣动力头可以对工件进行不同的加工,进一步的提高本实用新型加工工件的功能。

6、作为本实用新型的进一步改进,右侧铣座的底部转动安装有支撑架,支撑架安装在滑板上,用于从底部支撑右侧铣座。本实用新型设置支撑架,通过从右侧铣座的底部对其进行支撑,提高右侧铣座的稳定性,从而可以有效的提高本实用新型对工件的加工精度。

7、作为本实用新型的进一步改进,还设置有中空减速机,中空减速机安装在上侧铣座上,右侧铣座的顶端与中空减速机转动连接,旋转驱动电机安装在中空减速机上用于驱动右侧铣座转动,中空减速机中设置有贯穿其上下的连接轴a,用于连接侧铣驱动电机与右侧铣动力头,连接轴a可相对中空减速机转动。本实用新型通过安装中空减速机,使连接轴a可以边接右侧铣动力头与齿轮传动机构,并且右侧铣座的转动不会使右侧铣动力头与连接轴a相脱离,使本实用新型可以稳定的驱动右侧铣动力头的转动。

8、作为本实用新型的进一步改进,侧铣驱动电机采用齿轮传动机构驱动左侧铣动力头、右侧铣动力头及上加工刀具转动,在上侧铣座上设有用于安装齿轮传动机构的内腔,上侧铣座的顶部安装有侧铣电机板,用于将齿轮传动机构封闭在内腔中,侧铣驱动电机的输出轴穿过侧铣电机板伸入内腔中,用于驱动齿轮传动机构。本实用新型通过在上侧铣座上开设内腔,并通过齿轮传动机构,使得一台侧铣驱动电机即可同时驱动左侧铣动力头、右侧铣动力头及上加工刀具转动,减少本实用新型所需安装驱动电机的数量,本实用新型通过设置侧铣电机安装板,一方面方便齿轮传动机构的安装,另一方面封闭内腔,减少工件加工过程中产生的金属屑进入内腔,对齿轮传动机构产生的不利影响。

9、作为本实用新型的进一步改进,左侧铣座包括左侧铣座本体和左侧铣齿轮盖板,左侧铣座本体上开设有左齿轮腔,在左侧铣座本体的右侧自上而下等间隔的开设有多个与左齿轮腔相通的左动力头安装孔,左齿轮腔的上部沿水平方向转动设置有传动轴a,传动轴a的左端安装有齿轮a,用于与最上方一个左侧铣动力头上的齿轮相啮合,相邻两个左侧铣动力头上的齿轮相啮合,左侧铣座本体的顶部设置有连接轴b,连接轴b的底端采用一组相互啮合的锥齿轮a与传动轴a连接,连接轴b的顶端设置有与齿轮结构相啮合的左连接齿轮,左侧铣齿轮盖板安装在左侧铣座本体的左侧,用于封闭左齿轮腔。本实用新型通过设置传动轴a,将纵向的连接轴b的转动转换成传动轴a的转动,再通过齿轮a与左侧铣动力头上的齿轮啮合以及左侧铣动力头上齿轮的啮合,使所有的左侧铣动力头同步转动。

10、作为本实用新型的进一步改进,右侧铣座包括右侧铣座本体和右侧铣齿轮盖板,右侧铣座本体呈c形,其上开设有右齿轮腔,在右侧铣座本体靠近左侧铣座的一侧自上而下等间隔的开设有多个与右齿轮腔相通的右动力头安装孔,右齿轮腔的上部沿水平方向转动设置有传动轴b,传动轴b的一端安装有齿轮b,用于与最上方一个右侧铣动力头上的齿轮相啮合,相邻的两个右侧铣动力头上的齿轮相啮合,传动轴b的另一端与连接轴a的底端采用一对相互啮合的锥齿轮b连接,连接轴a的顶端设置有与齿轮传动机构相啮合的右连接齿轮,右侧铣齿轮盖板安装在右侧铣座本体上,用于封闭右齿轮腔。本实用新型通过传动轴b使得竖直状态的连接轴a的转动转换为传动轴b的转动,再通过传动轴b上齿轮b与右侧铣动力头上齿轮的啮合以及右侧铣动力头上齿轮的啮合,使所有的右侧铣动力头同步转动。

11、作为本实用新型的更进一步改进,还包括切断检测机构,切断检测机构设置在右刀排的下部。本实用新型通过切断检测机构,可在工件切断向下掉落时对切断检测机构撞击,从而使机床发出报警。

12、综上所述,本实用新型的有益效果是:本实用新型可以对工件进行不同形式的加工,故本实用新型可以有效的提高工件的加工效率和加工精度。

- 还没有人留言评论。精彩留言会获得点赞!