一种转盘式连续加工伺服压力设备的制作方法

本技术属于压装加工,涉及一种转盘式连续加工伺服压力设备。

背景技术:

1、压力机(包括冲床、液压机)是一种结构精巧的通用性压力机。具有用途广泛,生产效率高等特点,压力机可广泛应用于切断、冲孔、落料、弯曲、铆合和成形等工艺。通过对金属坯件施加强大的压力使金属发生塑性变形和断裂来加工成零件。

2、但是,传统的压力机加工存在一定的弊端,以cn201110140128.4一种重力势能压力机的机构为例,在本申请中,压装加工的上下料工作都是通过人工来实现的,对于操作人员而言,操作人员的手部需要伸入到压装区域(也就是冲头的下端位置)进行操作,不仅导致加工效率低下,并且在连续压力加工的过程中对于加工人员而言也具有较大的安全风险,因此如何实现连续压力加工的高效加工的同时确保加工安全性,是本领域技术人员迫切需要解决的技术问题。

技术实现思路

1、为了解决上述技术问题,本实用新型采用了以下技术方案:

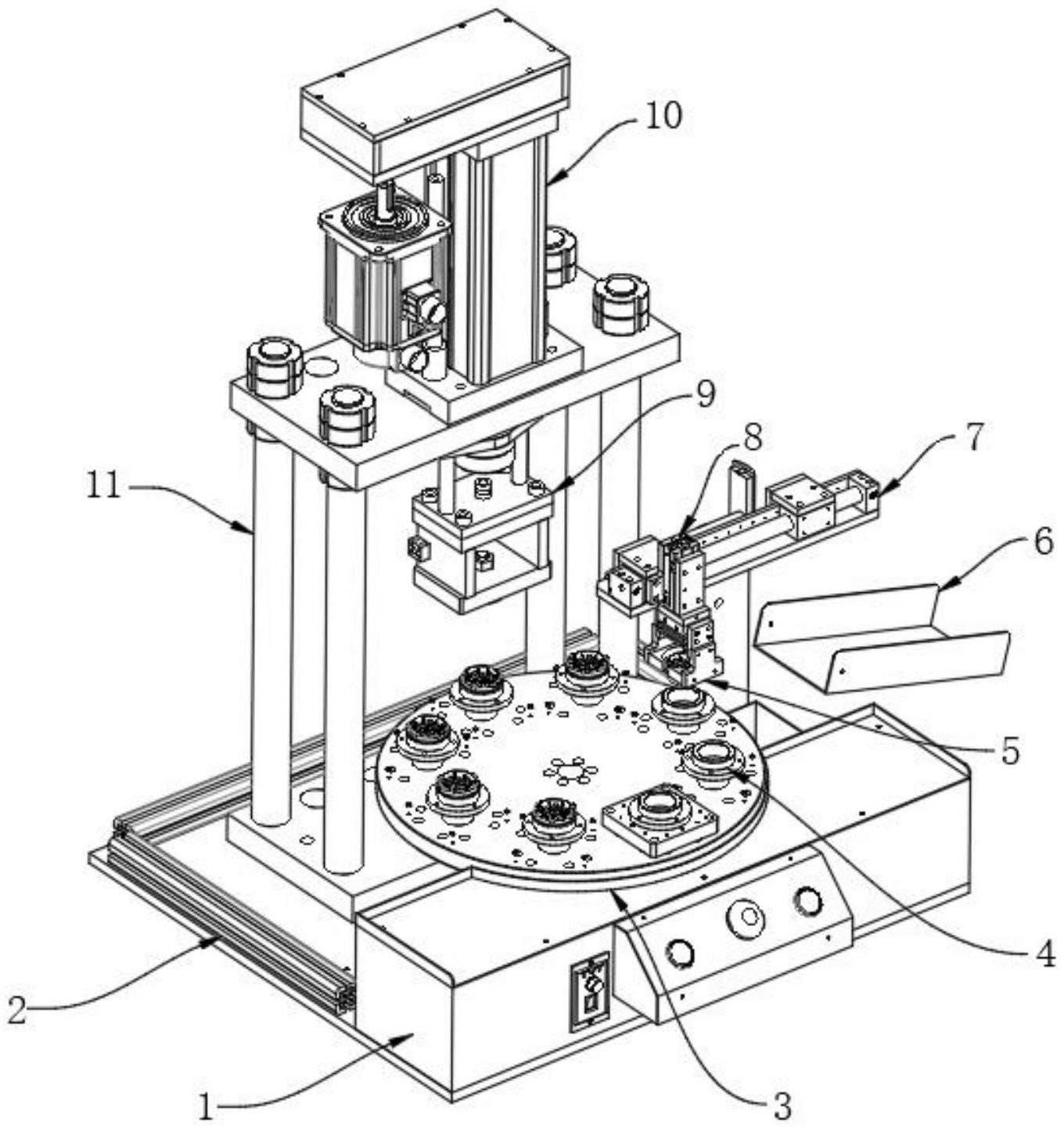

2、一种转盘式连续加工伺服压力设备,包括加工机台,该加工机台根据工作连续不同分为加工区以及操作区;

3、加工区上设置有一组圆形结构的多工位分度盘以及用于带动多工位分度盘进行旋转工作的精密伺服电动缸;

4、多工位分度盘上设置有若干组用于夹持待加工产品的工装夹具;

5、加工区上按照加工流程绕多工位分度盘依次设置的上料工位、压装单元以及下料单元;

6、上料工位设置于操作区位置;

7、压装单元包括:一组龙门机架以及安装于龙门机架上的伺服压装模组,伺服压装模组上安装有压装座;

8、下料单元包括:一组移料滑动模组,移料滑动模组的一端位于多工位分度盘的上端,另一端向外延伸;移料滑动模组的滑动部上设置有一组取料升降模组,该取料升降模组的升降部上安装有取料夹爪。

9、作为本实用新型进一步的方案:伺服压装模组为单程六段速精密压装模组,由plc自动化控制系统实现控制。

10、作为本实用新型进一步的方案:还包括用于显示伺服压装模组工作参数的数据显示主机以及用于控制数据显示主机的控制面板。

11、作为本实用新型进一步的方案:加工机台上设置有将加工区笼罩保护的防护上罩,该防护上罩上开设有对应操作区的操作窗口。

12、作为本实用新型进一步的方案:龙门机架采用四柱型支撑结构,能够稳定的对伺服压装模组进行支撑固定工作。

13、作为本实用新型进一步的方案:加工区中设置有倾斜设置的出料导轨,出料导轨与外部接料单元相接;出料导轨设置于移料滑动模组的末端位置。

14、本实用新型的有益效果:通过设置多工位分度盘的上料方式实现在产品压装加工的过程中,将上料区域以及加工区域分开的工作效果,有效的杜绝压装加工可能带来的安全隐患,并且通过下料都那样能够实现自动下料工作,在加工的过程中只需要操作人员实现上料工作,将压装加工中的人工操作流程步骤压缩至最少,减轻劳动力,有效的提升加工效率。

技术特征:

1.一种转盘式连续加工伺服压力设备,其特征在于,包括加工机台,该加工机台根据工作连续不同分为加工区以及操作区;

2.根据权利要求1所述的一种转盘式连续加工伺服压力设备,其特征在于,伺服压装模组为单程六段速精密压装模组,由plc自动化控制系统实现控制。

3.根据权利要求1所述的一种转盘式连续加工伺服压力设备,其特征在于,还包括用于显示伺服压装模组工作参数的数据显示主机以及用于控制数据显示主机的控制面板。

4.根据权利要求1所述的一种转盘式连续加工伺服压力设备,其特征在于,加工机台上设置有将加工区笼罩保护的防护上罩,该防护上罩上开设有对应操作区的操作窗口。

5.根据权利要求1所述的一种转盘式连续加工伺服压力设备,其特征在于,龙门机架采用四柱型支撑结构,能够稳定的对伺服压装模组进行支撑固定工作。

6.根据权利要求1所述的一种转盘式连续加工伺服压力设备,其特征在于,加工区中设置有倾斜设置的出料导轨,出料导轨与外部接料单元相接;出料导轨设置于移料滑动模组的末端位置。

技术总结

本技术公开了一种转盘式连续加工伺服压力设备,加工区上设置有一组圆形结构的多工位分度盘以及用于带动多工位分度盘进行旋转工作的精密伺服电动缸;多工位分度盘上设置有若干组用于夹持待加工产品的工装夹具;加工区上按照加工流程绕多工位分度盘依次设置的上料工位、压装单元以及下料单元;通过设置多工位分度盘的上料方式实现在产品压装加工的过程中,将上料区域以及加工区域分开的工作效果,有效的杜绝压装加工可能带来的安全隐患,并且通过下料都那样能够实现自动下料工作,在加工的过程中只需要操作人员实现上料工作,将压装加工中的人工操作流程步骤压缩至最少,减轻劳动力,有效的提升加工效率。

技术研发人员:陈虎,余伟朋,高盛强

受保护的技术使用者:东莞三科精密设备有限公司

技术研发日:20230214

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!