一种超大型不等壁厚钢带波纹管焊接结构的制作方法

本技术涉及钢带波纹管焊接领域,具体而言,涉及一种超大型不等壁厚钢带波纹管焊接结构。

背景技术:

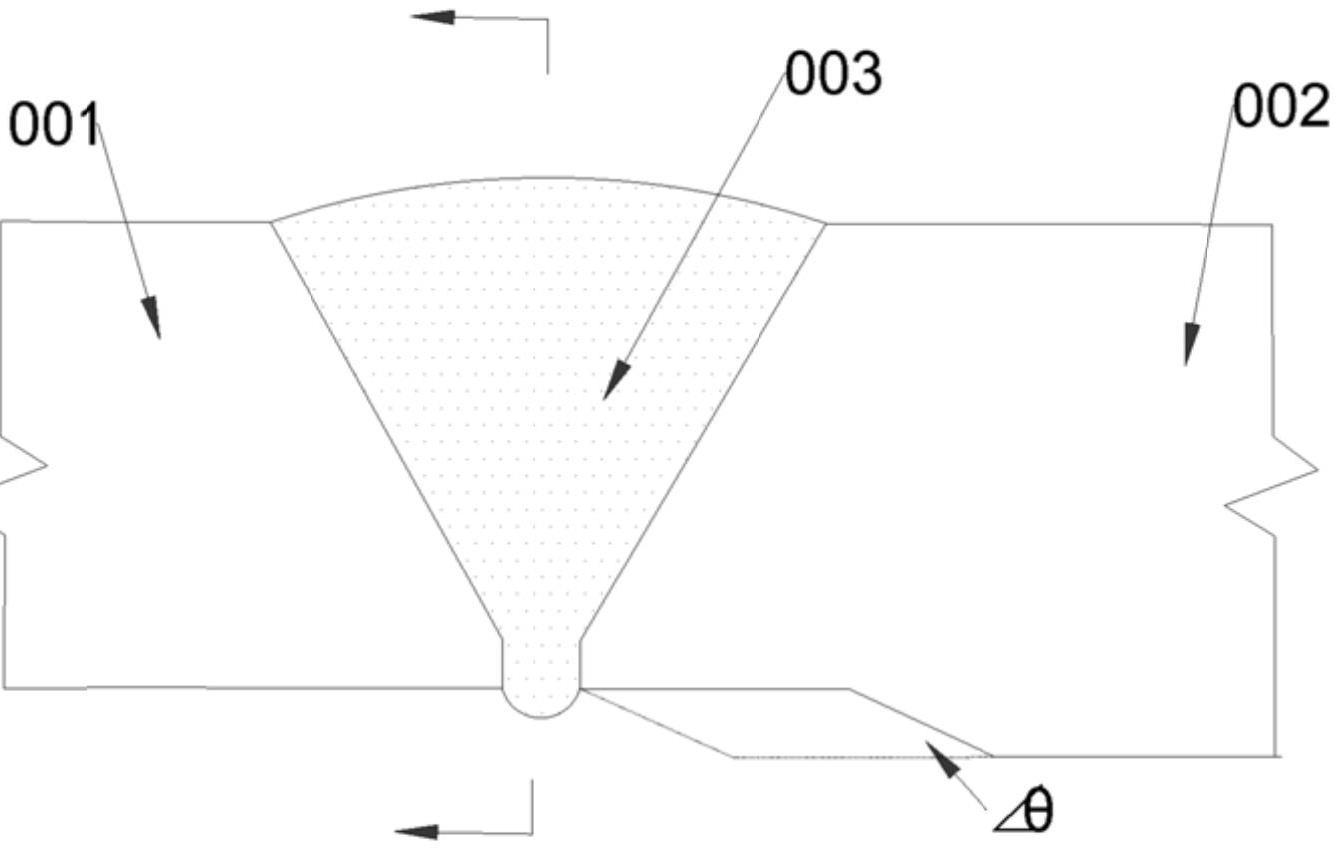

1、在钢带波纹管对接时,如直管之间的连接、直管与弯管之间的连接时会出现6%-10%的壁厚具有差异的问题。若采用传统的倒角式内坡口,请参见图3,会存在以下问题:1.环焊缝附近沿管道轴向的壁厚截面形状变化显著,几何原因所导致的应力集中现象较为严重;2.在焊缝热影响区范围内,厚壁管壁厚虽经倒角式内坡口处理,但与薄壁管仍存在差异,焊接成型较差,容易产生根部未熔合、未焊透等缺陷;3.倒角式内坡口影响无损检测的检出效果。

技术实现思路

1、本实用新型的目的在于提供一种超大型不等壁厚钢带波纹管焊接结构,其能够削弱不等壁厚焊接处的应力集中现象、有利于提高环焊缝无损检测的检出效果。

2、本实用新型的实施例是这样实现的:

3、一种超大型不等壁厚钢带波纹管焊接结构,不等壁厚钢带波纹管至少包括一薄管壁和一厚管壁,该焊接结构设置于薄管壁上,焊接结构包括孔锥形内坡口和焊锡,孔锥形内坡口包括一截面为等腰梯形的锥形坡口和一沿等腰梯形上底延伸而出的方形坡口,方形坡口贯穿薄管壁的内壁面,等腰梯形的下底与薄管壁的外壁面重合;焊锡包括填充孔锥形内坡口的内焊锡和设置在锥形坡口下底的第一弧形焊锡和设置在方形坡口的内壁面的第二弧形焊锡。

4、在本实用新型的较佳实施例中,上述孔锥形内坡口的锥孔长度大于35mm。

5、在本实用新型的较佳实施例中,上述焊接结构适用于厚度大于26mm的管壁焊接。

6、在本实用新型的较佳实施例中,上述孔锥形内坡口的等腰梯形两斜边夹角为60°。

7、在本实用新型的较佳实施例中,上述薄管壁和厚管壁的壁厚过渡角为14°-30°。

8、本实用新型实施例的有益效果是:在本实用新型的钢带波纹管焊接结构做出改进,将原有的倒角式内坡口进行创新,采用孔锥型内坡口可以显著降低不等壁厚环焊缝因壁厚截面形状变化产生的应力集中,进而降低不等壁厚环焊缝氢致开裂和疲劳裂纹扩展的驱动力;且对不等壁厚环焊缝附近区域的强度无显著影响,可有效提高不等壁厚环焊缝服役时的安全性。

技术特征:

1.一种超大型不等壁厚钢带波纹管焊接结构,不等壁厚钢带波纹管至少包括一薄管壁和一厚管壁,其特征在于,所述焊接结构设置于所述薄管壁上,所述焊接结构包括孔锥形内坡口和焊锡,所述孔锥形内坡口包括一截面为等腰梯形的锥形坡口和一沿所述等腰梯形上底延伸而出的方形坡口,所述方形坡口贯穿所述薄管壁的内壁面,所述等腰梯形的下底与薄管壁的外壁面重合;所述焊锡包括填充所述孔锥形内坡口的内焊锡和设置在所述锥形坡口下底的第一弧形焊锡和设置在所述方形坡口的内壁面的第二弧形焊锡。

2.根据权利要求1所述的超大型不等壁厚钢带波纹管焊接结构,其特征在于,所述孔锥形内坡口的锥孔长度大于35mm。

3.根据权利要求1所述的超大型不等壁厚钢带波纹管焊接结构,其特征在于,所述焊接结构适用于厚度大于26mm的管壁焊接。

4.根据权利要求1所述的超大型不等壁厚钢带波纹管焊接结构,其特征在于,所述孔锥形内坡口的等腰梯形两斜边夹角为60°。

5.根据权利要求1所述的超大型不等壁厚钢带波纹管焊接结构,其特征在于,所述薄管壁和厚管壁的壁厚过渡角为14°-30°。

技术总结

本技术提供一种超大型不等壁厚钢带波纹管焊接结构,其能够削弱不等壁厚焊接处的应力集中现象、有利于提高环焊缝无损检测的检出效果,不等壁厚钢带波纹管至少包括一薄管壁和一厚管壁,该焊接结构设置于薄管壁上,焊接结构包括孔锥形内坡口和焊锡,孔锥形内坡口包括一截面为等腰梯形的锥形坡口和一沿等腰梯形上底延伸而出的方形坡口,方形坡口贯穿薄管壁的内壁面,等腰梯形的下底与薄管壁的外壁面重合;焊锡包括填充孔锥形内坡口的内焊锡和设置在锥形坡口下底的第一弧形焊锡和设置在方形坡口的内壁面的第二弧形焊锡。

技术研发人员:彭小峰,林强,代小勇,张换影

受保护的技术使用者:四川恒恩新材料科技有限公司

技术研发日:20230222

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!