一种套管内撑装置的制作方法

本技术涉及工件结构加工的领域,尤其是涉及一种套管内撑装置。

背景技术:

1、伸缩臂作为广泛使用在起重机、叉装车等器械上的一种工作装置。其由固定套管与多级移动套管经过组装制成,通过伸缩缸作用使各级移动套管在固定套管的限制下实现伸出缩回,以适应不同的施工情形进行作业。

2、在套管加工工序中,由于各级套管的尺寸内径均不相同,从外至内,尺寸逐渐减小,故需要对原料板材进行逐级焊接拼装。对原料板材拼接处进行焊接操作时,若围设形成的套管内部未放置相关支撑装置,则在板材表面的焊缝处容易受到焊接应力发生向内收缩,从而影响套管的生产质量。现有技术中,通常套管内部的支撑装置多为杆状结构,实际操作时需要将多个独立的支撑装置放置于套管内部,以对套管不同位置处的内侧壁进行抵接支撑。

3、针对上述中的相关技术,申请人认为现有的套管支撑装置只能用于固定内径尺寸的套管,对于不同尺寸的套管则需要重新采购多组相应规格的支撑装置,从而导致加工成本增高。

技术实现思路

1、为了便于对不同尺寸的套管实现支撑,本技术提供一种套管内撑装置。

2、本技术提供的一种套管内撑装置采用如下的技术方案:

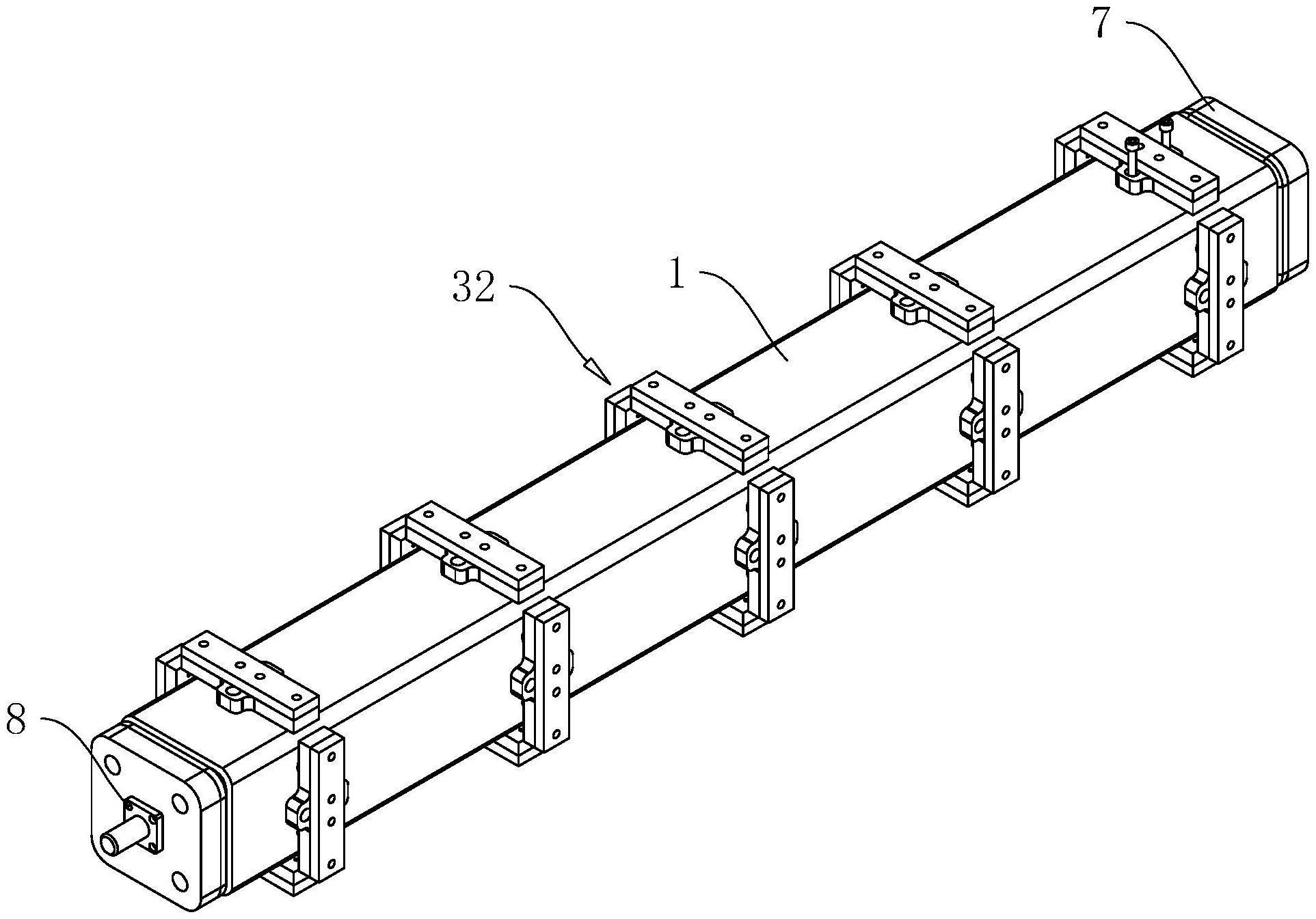

3、一种套管内撑装置,包括芯管、传动组件和用于支撑套管内侧壁的支撑组件,所述传动组件位于所述芯管内部,所述支撑组件贯穿所述芯管与所述传动组件相连接,所述传动组件包括传动轴和推进件,所述传动轴沿所述芯管长度方向设置,且所述传动轴一端设置有丝杆,所述丝杆远离所述传动轴的一端设置有用于驱动所述传动组件的驱动件,所述推进件同轴套接于所述传动轴,所述驱动件驱动所述传动轴沿长度方向移动,以带动所述推进件对所述支撑组件朝向套管内侧壁移。

4、通过采用上述技术方案,将装置置入待加工的套管内,启动驱动件驱动传动轴沿芯管的延伸方向进行移动,以带动推进件对支撑组件施加推力,间接将支撑组件对套管内壁持续抵接支撑,从而防止套管焊缝处发生凹陷,保障套管的生产质量。且使用者能够通过操纵驱动件控制传动组件的传动程度,间接控制支撑组件对不同内径套管的支撑效果,实现控制焊接尺寸以满足对于不同尺寸规格套管的加工需要。

5、优选的,所述支撑组件包括顶出杆和支撑件,所述顶出杆贯穿设置于所述芯管,所述顶出杆远离所述传动组件的一端与所述支撑件相连接,所述顶出杆靠近所述传动组件的一端与所述推进件相抵接。

6、通过采用上述技术方案,设置推进件抵接顶出杆,顶出杆推动支撑件的联动结构,通过控制顶出杆的伸缩距离,以间接控制支撑件对套管内侧壁的抵接强度,从而保障装置在进行支撑作业时的可控性,能够有效提高套管的加工效率和加工精度。且对于不同级套管的加工,以便于更换不同长度的顶出杆进行配套支撑。

7、优选的,所述支撑件包括顶出滑块和调整滑块,所述顶出滑块固定连接于所述顶出杆,所述调整滑块固定连接于所述顶出滑块背离所述顶出杆的一侧。

8、通过采用上述技术方案,将支撑件设置为顶出滑块和调整滑块,一方面,滑块结构具有较大的受力面积,能够有效减小支撑件与套管内侧壁接触面上的压强,保持套管各个内侧壁表面均能受力均匀,以防止支撑组件施力过度造成套管表面发生形变;另一方面,调整滑块为装置提供更高的容错率,通过安装厚度合适的调整滑块,能够降低不同长度顶出杆的更换频率,且便于打磨调整滑块表面以实现支撑件的等高加工,适应不同套管内部的支撑情景。

9、优选的,所述顶出滑块靠近所述传动组件的一侧设置有多个导向杆,且各所述导向杆均贯穿设置于所述芯管。

10、通过采用上述技术方案,在顶出滑块的侧面设置多个导向杆以辅助顶出杆对支撑件进行推动,不仅对顶出杆的顶出方向具有导向作用,而且使整个套管内壁的支撑过程更加稳定可靠,通过分担单个顶出杆的压力,以防止顶出杆杆身由于承受过大的压力而发生断裂,从而影响套管加工过程正常进行。

11、优选的,所述传动轴沿长度方向设置有多组所述支撑组件,且所述传动轴上套接有多个与各所述支撑组件相匹配的所述推进件。

12、通过采用上述技术方案,将支撑组件安装于芯管上的固定位置,通过驱动同一根传动轴,使传动轴轴身上的各个推进件对相应的支撑组件同步推进,以实现多组支撑组件同时对套管内侧壁进行支撑,能够使整个套管管身受到均匀分布的支撑力,从而在装置具备较好整体性的同时,提升套管的生产加工质量。

13、优选的,所述传动轴沿长度方向同轴套接有多个隔套,各所述隔套均位于相邻的各所述推进件之间,且所述隔套的两端与所述推进件相抵接。

14、通过采用上述技术方案,将隔套套接于传动轴轴身上,且位于相邻的两个推进件之间,能够限制各个推进件之间的距离,以防止在套管支撑过程中,推进件受到来自顶出杆的反作用力而沿着传动轴轴身发生滑移错位,提高套管支撑加工过程的稳定性。

15、优选的,所述芯管沿长度方向的两端均设置有端盖,所述端盖贯穿设置有直线轴承,所述丝杆穿接于所述直线轴承,且所述驱动件位于所述端盖远离所述芯管的一侧。

16、通过采用上述技术方案,在芯管两端安装端盖,能够提高芯管中空结构的整体强度。且在端盖上安装直线轴承,通过丝杆的外螺纹结构与直线轴承相连接,能够实现丝杆带动传动组件与芯管发生相对转动,从而实现传动组件的传动推进功能,且减少部件之间传动连接时发生的损耗。

17、优选的,所述传动轴沿长度方向的两端均设置有卡套,所述卡套均位于所述推进件和所述丝杆之间,且所述卡套靠近所述推进件的一端设置有紧固件,所述紧固件与所述推进件相抵接。

18、通过采用上述技术方案,在传动轴两端端部的两个推进件外侧安装卡套,且在卡套上安装紧固件对推进件进行抵接限位,从而提高推进件的轴向承受力,以防止在套管支撑过程中,位于传动轴两端的推进件受到来自顶出杆的反作用力而发生滑移错位,提高推进件的使用寿命以及套管支撑加工过程的稳定性。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.本技术通过将装置置入待加工的套管内,启动驱动件驱动传动轴沿芯管的延伸方向进行移动,以带动推进件对支撑组件施加推力,间接将支撑组件对套管内壁持续抵接支撑,从而防止套管焊缝处发生凹陷,保障套管的生产质量。且使用者能够通过操纵驱动件控制传动组件的传动程度,间接控制支撑组件对不同内径套管的支撑效果,实现控制焊接尺寸以满足对于不同尺寸规格套管的加工需要;

21、2.本技术通过设置推进件抵接顶出杆,顶出杆推动支撑件的联动结构,通过控制顶出杆的伸缩距离,以间接控制支撑件对套管内侧壁的抵接强度,从而保障装置在进行支撑作业时的可控性,能够有效提高套管的加工效率和加工精度。且在顶出滑块的侧面设置多个导向杆以辅助顶出杆对支撑件进行推动,不仅对顶出杆的顶出方向具有导向作用,而且通过分担单个顶出杆的压力,以确保套管加工过程正常进行。

22、3.本技术通过将支撑件设置为顶出滑块和调整滑块,一方面,滑块结构具有较大的受力面积,能够有效减小支撑件与套管内侧壁接触面上的压强,保持套管各个内侧壁表面均能受力均匀,以防止支撑组件施力过度造成套管表面发生形变;另一方面,调整滑块为装置提供更高的容错率,通过安装厚度合适的调整滑块,能够降低不同长度顶出杆的更换频率,且便于打磨调整滑块表面以实现支撑件的等高加工。

- 还没有人留言评论。精彩留言会获得点赞!