一种模具生产夹持装置的制作方法

本技术涉及模具生产,具体为一种模具生产夹持装置。

背景技术:

1、目前,模具主要是指工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工;通常厂家在固定模具时会用到夹持装置;传统的模具生产夹持装置在使用时,经常会因为操作人员的操作不当导致模具未在中心位置从而偏移,这样不仅会影响产品的质量,严重情况下可能会损坏模具和相关配套机器;在对模具的位置进行调整时,传统的夹持装置调整起来较为复杂;所以,目前市面上亟需一种能够准确定位且便于调节的模具生产夹持装置。

2、现有技术中授权公告号为:cn214817925u的实用新型,名称为;一种模具生产夹持装置,包括装置台,装置台的底部固定设置有支撑底座;装置台的内部固定设置有夹持机构,夹持机构包括有双向丝杠和夹块;双向丝杠呈十字形转动设置在装置台内部,双向丝杠的左右两端固定设置有手轮,双向丝杠上滑动设置有若干夹块,若干夹块上开设有防滑纹,若干夹块上固定设置有伸缩杆,伸缩杆固定设置在装置台的内壁,若干夹块通过滑槽与装置台滑动连接;本实用新型结构巧妙,当需要模具生产的时,只需要转动手轮即可对模具进行夹持,双向丝杠的设计能够避免在夹持过程中出现偏移,同时操作简单,调节简便,然而该实用新型夹持时需要手动转动手轮,自动化程度低,工作效率也低。

技术实现思路

1、本实用新型的目的在于提供一种模具生产夹持装置,解决了夹持效率低和移动不便的问题。

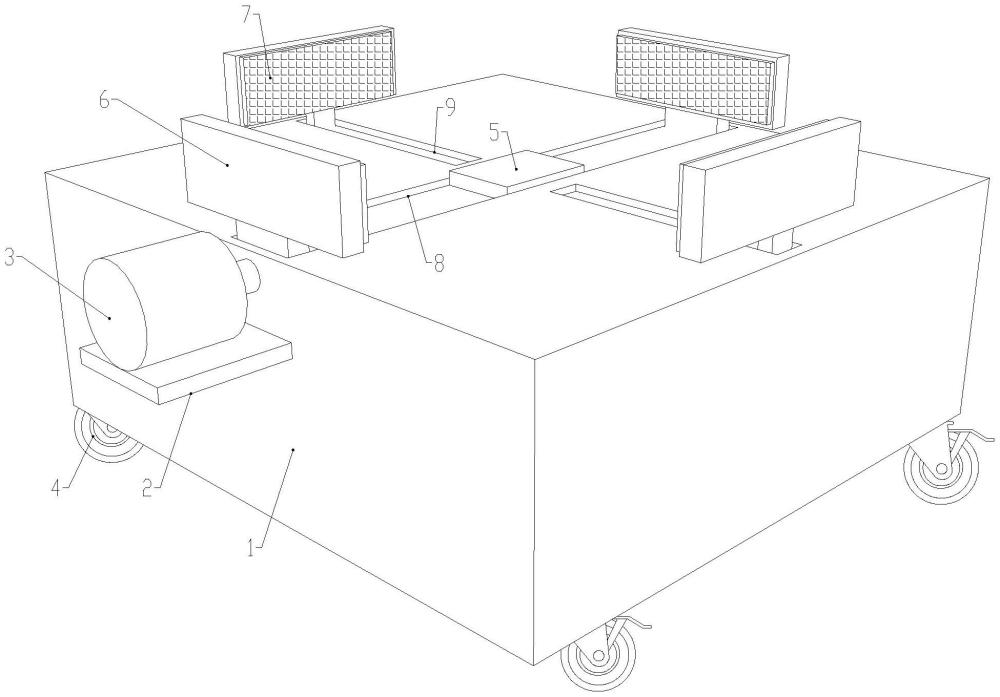

2、为实现上述目的,本实用新型提供如下技术方案:一种模具生产夹持装置,包括壳体,所述壳体的内部转动安装有转杆,所述转杆的外周面上固定套设有齿轮,所述壳体的内部分别滑动装配有第一齿条和第二齿条,所述第一齿条和所述第二齿条均与所述齿轮啮合连接,所述第二齿条上通过螺栓固定连接有两个对称布置的斜滑板;

3、两个所述斜滑板的一端均呈倾斜状,两个所述斜滑板的内部均滑动装配有导杆,所述第一齿条的顶部通过螺丝固定连接有第一支板,所述第二齿条的顶部通过螺丝固定连接有第二支板,所述第一支板、二支板以及两个导杆的顶部均通过螺丝固定连接有第夹板,四个所述夹板的一侧均通过螺丝固定连接有防护垫,所述第一支板、所述第二支板以及两个所述导杆均滑动装配在所述壳体的内部,所述壳体的一侧通过螺栓固定连接有垫板,所述垫板的顶部安装有气缸,所述气缸的输出端通过螺栓与所述第二支板同轴设置。

4、优选的,所述壳体的顶部通过螺栓固定连接有工件板,所述壳体的底部通过螺栓固定连接有四个对称布置的转轮。

5、优选的,所述壳体的内部开设有凹槽,所述第一齿条和所述第二齿条均滑动连接在所述凹槽的内部,所述齿轮位于所述凹槽的内部,提升了第一齿条和第二齿条的稳定性。

6、优选的,所述壳体的内部开设有对称布置的转孔,所述转杆同时转动安装在两个所述转孔的内部,增强了转杆的稳定性。

7、优选的,两个所述斜滑板的内部均开设有移动槽,所述导杆滑动连接在所述移动槽的内部,提升了导杆的稳定性。

8、优选的,所述壳体的内部开设有两个对称布置的第一滑槽,所述第一支板和所述第二支板分别滑动连接在所述第一滑槽的内部,所述壳体的内部开设有两个对称布置的第二滑槽,所述第二支板滑动连接在所述第二滑槽的内部。

9、与现有技术相比,本实用新型的有益效果如下:

10、1、本实用新型通过气缸和齿轮等结构的设置,需要夹持的工件放在工件板顶部,打开气缸推动第二支板移动,通过第二齿条带动齿轮和两个写滑板一起移动,第一齿条在齿轮的带动下也随之移动,四个夹板从四个方向同时对工件进行夹持移动,实现了提升工作效率的效果。

11、2、本实用新型通过壳体个转轮等结构的设置,夹持装置需要移动时,直接推动壳体即可依靠四个转轮实现装置的移动,实现了方便移动的效果。

技术特征:

1.一种模具生产夹持装置,包括壳体(1),其特征在于:所述壳体(1)的内部转动安装有转杆(11),所述转杆(11)的外周面上固定套设有齿轮(12),所述壳体(1)的内部分别滑动装配有第一齿条(10)和第二齿条(13),所述第一齿条(10)和所述第二齿条(13)均与所述齿轮(12)啮合连接,所述第二齿条(13)上通过螺栓固定连接有两个对称布置的斜滑板(14);

2.根据权利要求1所述的一种模具生产夹持装置,其特征在于:所述壳体(1)的顶部通过螺栓固定连接有工件板(5),所述壳体(1)的底部通过螺栓固定连接有四个对称布置的转轮(4)。

3.根据权利要求1所述的一种模具生产夹持装置,其特征在于:所述壳体(1)的内部开设有凹槽,所述第一齿条(10)和所述第二齿条(13)均滑动连接在所述凹槽的内部,所述齿轮(12)位于所述凹槽的内部。

4.根据权利要求1所述的一种模具生产夹持装置,其特征在于:所述壳体(1)的内部开设有对称布置的转孔,所述转杆(11)同时转动安装在两个所述转孔的内部。

5.根据权利要求1所述的一种模具生产夹持装置,其特征在于:两个所述斜滑板(14)的内部均开设有移动槽,所述导杆(15)滑动连接在所述移动槽的内部。

6.根据权利要求1所述的一种模具生产夹持装置,其特征在于:所述壳体(1)的内部开设有两个对称布置的第一滑槽(8),所述第一支板(17)和所述第二支板(16)分别滑动连接在所述第一滑槽(8)的内部,所述壳体(1)的内部开设有两个对称布置的第二滑槽(9),所述第二支板(16)滑动连接在所述第二滑槽(9)的内部。

技术总结

本技术属于模具生产领域,具体涉及一种模具生产夹持装置,解决了现有技术中存在夹持效率低和移动不便的问题,包括壳体,所述壳体的内部转动安装有转杆,所述转杆的外周面上固定套设有齿轮,所述壳体的内部分别滑动装配有第一齿条和第二齿条,所述第一齿条和所述第二齿条均与所述齿轮啮合连接,所述第二齿条上通过螺栓固定连接有两个对称布置的斜滑板,两个所述斜滑板的一端均呈倾斜状,通过气缸和齿轮等结构的设置,需要夹持的工件放在工件板顶部,通过第二齿条带动齿轮和两个写滑板一起移动,第一齿条在齿轮的带动下也随之移动,四个夹板从四个方向同时对工件进行夹持移动,实现了提升工作效率的效果。

技术研发人员:李明海

受保护的技术使用者:昆山宏天海精密模具有限公司

技术研发日:20230821

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!