一种可旋转感应线圈辅助的超声焊接装置与方法

:本发明涉及超声波焊接领域,具体涉及一种可旋转感应线圈辅助的超声焊接装置与方法,通过外加感应辅热改善焊接缺陷,提高焊接效果。

背景技术

0、

背景技术:

1、随着环境污染和能源危机问题的日益严重,节能减排已成为汽车、航空航天工业等许多行业发展的主要趋势。实现结构轻量化是降低燃料消耗和废气排放的最有效方法之一。碳纤维增强热塑性复合材料(cfrtp)因其优良的综合力学性能(高比强度、比模量、疲劳性能、低热膨胀系数等),优越的化学性能(高耐腐蚀、耐腐蚀、绝缘等),较低的生产和组装成本,以及潜在的可回收性而被认为是新一代的轻量化材料,cfrtp部件已成功应用于车身和机身,其应用比例逐渐成为衡量结构优势的重要标准之一。然而,cfrtp的热塑性基体具有高粘度,这限制了其构件的成型尺寸。因此有效的连接技术就成为了cfrtp构件制造中的关键技术。

2、cfrtp的主流连接方法包括胶接、机械连接和焊接,与传统的胶接和机械连接相比,超声波焊接技术为纤维增强树脂基复合材料结构成形制造提供了一种新的经济高效连接方法。超声波焊接是利用高频振动波使两个搭接的待焊接表面相互摩擦产生热量熔化热塑性树脂进而形成焊缝;该技术具有成本低、效率高、不会损伤非焊接区域、易于自动化和现场监测等优点,是cfrtp最适合的连接方法之一。

3、然而,由于cfrtp板材在成型过程中其表面会形成一定的粗糙度,使得超声波焊接过程中能量不能集中而形成随机分散的焊点,从而影响焊接接头强度的稳定性。所以,在传统的超声塑料焊接中,需要在树脂表面加工出具有微小横截面积的凸起结构,即“导能筋”,但是对于cfrtp来说,传统导能筋加工方式制造成本较高,且严重破坏工件表面影响工件性能。此外,压力和温度是获得一个良好的焊缝的必要因素,但是,对于超声焊接加工压力较大时,会导致被焊工件出现变形、裂开、飞边等问题,严重影响焊接接头质量,而压力较小会导致焊接接头的强度不够;超声焊接区域范围大小严重受超声焊头尺寸大小的影响,即焊头对于不同大小结构件的可适应性较低,增加了焊头的制造成本,对于大型结构件的有效焊接也难以实现。

技术实现思路

0、

技术实现要素:

1、针对现有技术中存在的不足,本发明提供一种可旋转感应线圈辅助的超声焊接装置与方法,通过高频机械振动产生的摩擦热与感应线圈在高频磁场下产生的热量,使多结构复合响应元件逐层受热熔融,提高焊接效率,增强焊接接头的粘结强度。本发明根据超声焊接和感应焊接的热量分布特征,设计了一款多结构复合响应元件,也称非传统导能筋,并采用3d打印技术制备,不仅提高接头连接质量还解决了导能筋加工成本较高的问题;同时,本发明创新地将超声焊接和感应焊接结合,采用感应辅助超声焊接的方式,实现感应对接头界面主要是响应元件的预热,且感应线圈通过旋转平台可绕中心轴360°旋转实现预热区域面积的扩大,增加了响应元件的熔融速度,避免因焊接过程压力过小出现的熔合效果较差的问题,可以得到缺陷更少的焊接接头。

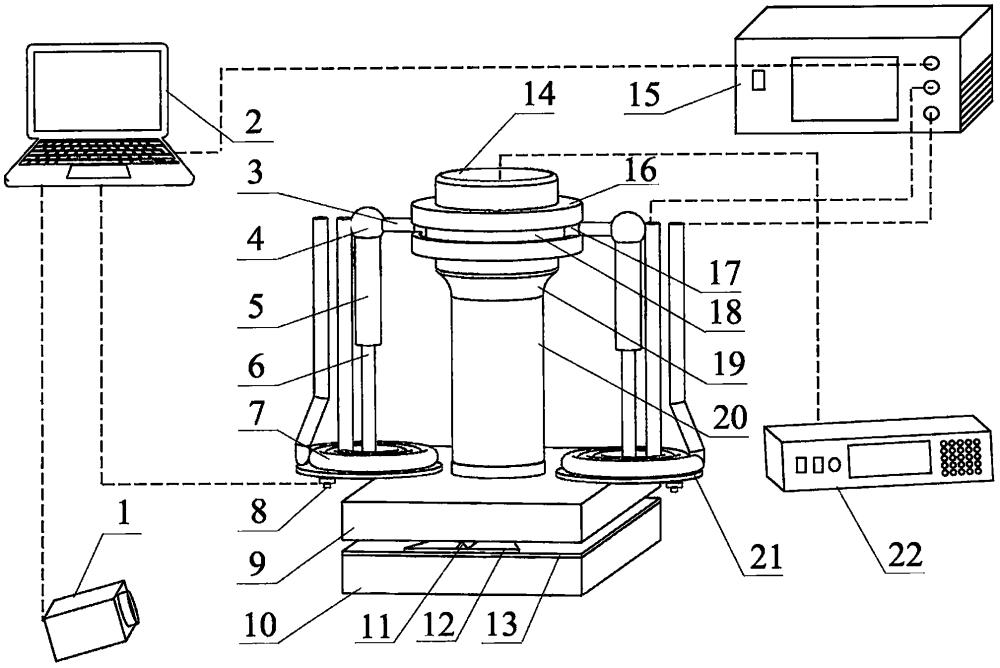

2、本发明通过下述技术方案实现:一种可旋转感应线圈辅助的超声焊接装置,包括待焊件板材,线圈位置调整装置,热源发生器,检测与反馈系统。

3、所述待焊件板材搭接界面设有多结构复合的响应元件,其同时响应超声焊接和感应焊接,即不仅发挥超声焊接过程的导能筋作用使所产生的能量集中,又作为感应焊接过程的感应元件进行产热;所述响应元件由可在高频磁场下产热的不同规格形状的铁磁性颗粒树脂薄膜组成,其为中间厚两边薄的非均匀元件,整体结构为金字塔形状,从下往上排序依次为平面响应元件、双弧形响应元件、三棱柱响应元件,三棱柱响应元件主要作为超声焊接的导能筋将振动能量集中在接头界面处,使该区域比工件其余部分先发生熔化,并在界面处传递能量完成响应元件的逐层融化,实现界面形-性一体化构造;感应焊接产热具有“边缘效应”即在感应元件边缘处产生热量,超声焊接的接头界面温度从中心到边缘温度逐渐降低,该响应元件结构根据超声和感应的产热分布特征进行设计,避免了界面温度不均匀的问题;

4、所述线圈位置调整装置,包括旋转平台、滑块、滑轨、水平伸缩杆、方向转化器、垂直伸缩杆主杆、垂直伸缩杆副杆、线圈托盘等,该旋转平台可实现感应线圈绕装置中心轴完成360°旋转,最终实现了超声焊接系统在待焊件界面的中间位置产热,感应焊接系统在待焊件界面的四周产生热量;该装置通过调整垂直伸缩杆的长度,保证了整个焊接过程线圈托盘对待焊件焊接区域施加均匀压力,不仅使界面熔化树脂充分流动,也可以适当降低超声焊接压力,避免工件变形、裂开、飞边等问题;焊接线圈还可以通过调节水平伸缩杆的长度控制感应预热区域的范围大小,并通过旋转平台扩大热量作用范围,使感应产热位置实现由超声焊接区域两侧到四周的转变,一定程度上实现大型结构件的快速高效焊接接头。

5、所述热源发生器包括超声焊接系统和感应焊接系统,分别与旋转平台相连,其中超声焊接系统位于旋转平台的中心位置,感应焊接系统的两个感应线圈位于旋转平台两侧,其底部由线圈托盘撑起固定;超声焊接系统包括控制器、磁致伸缩换能器、变幅杆和焊头,其中控制器用于设置和监控时间、声极输入能量、位移、功率等工艺参数,换能器将电能转化为机械振动,经变幅杆放大后由声极作用于待焊母材;感应焊接系统由双感应线圈、感应焊机、控制柜和水冷箱等组成(除感应线圈和感应焊机外其他图中皆未显示);感应焊接局部预热可以减少焊接区域与被焊工件之间的温度差即温度梯度,在预热区域内获得较均匀的温度分布,从而减小因温度梯度而引起的焊接应力。

6、所述检测与反馈系统包括压力传感器、红外测温仪、信息反馈中心等。压力传感器设于线圈托盘底部各一个以测量焊接区域两侧的表面压力值,并将数据传达至信息反馈中心,实时调控压力大小保证界面树脂流动性一致;红外测温仪在感应焊接过程中对焊接区域侧表面进行测温,并将实时温度数据反馈给信息反馈中心;信息反馈中心与感应焊机相连,可以控制感应焊机的输入电流、焊接时间等焊接参数的大小,信息反馈中心将界面的实时温度与已设定的温度阈值进行比较,自行判断后修改输入电流、焊接时间来调整感应焊接输入热量,实现了实时监测和调整,保证了焊接接头质量。

技术特征:

1.一种可旋转感应线圈辅助的超声焊接装置与方法,其特征在于:包括待焊件板材,线圈位置调整装置,热源发生器,检测与反馈系统;

2.根据权利要求1所述的可旋转感应线圈辅助的超声焊接装置与方法,其特征在于,所述超声焊接系统包括控制器、磁致伸缩换能器、变幅杆和超声声极(焊头),其中控制器用于设置和监控时间、声极输入能量、位移、功率等工艺参数,换能器将电能转化为机械振动,经变幅杆放大后由声极作用于待焊母材;感应焊接系统由双感应线圈、感应焊机、控制柜和水冷箱等组成。

3.根据权利要求1所述的可旋转感应线圈辅助的超声焊接装置与方法,其特征在于,所述检测与反馈系统包括压力传感器、红外测温仪、信息反馈中心等;压力传感器设于线圈托盘底部以测量焊接区域两侧的表面压力值,并将压力数据传达至信息反馈中心进行实时调控;其中,感应焊机和检测与红外测温仪分别与信息反馈中心相连,并进行温度数据的实时输入与调整。

4.根据权利要求1所述的可旋转感应线圈辅助的超声焊接装置与方法,其特征在于,包括如下步骤:

5.根据权利要求1所述的可旋转感应线圈辅助的超声焊接装置与方法,其特征在于,线圈托盘、垂直伸缩杆等均由在交变磁场下难以感应生热的材料制成,避免这些构件产热影响接头焊接质量。

技术总结

本发明公开了一种可旋转感应线圈辅助的超声焊接装置与方法,该发明结合超声和感应两种焊接技术,并巧妙设计了多结构响应元件,且感应线圈可绕超声焊头360°旋转扩大热量作用范围。超声焊接中间产热,感应焊接四周产热,双感应线圈与旋转平台相连并在其两侧对称分布;接头界面所置复合响应元件为金字塔形状,从下往上依次为平面响应元件、双弧形响应元件、三棱柱响应元件,该复合响应元件既能发挥超声焊接过程的导能筋作用,又能对感应焊接过程的磁场产热,实现梯度融化。本发明将超声焊接能量和感应焊接能量互补分配,使界面温度均匀分布;同时,感应线圈和线圈托盘分别对焊接接头预热、施压,解决界面树脂填充不充分的问题,提高焊接质量。

技术研发人员:占小红,肖丽,卜珩倡,李斌斌,李晓东

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!