一种吸力式导管架筒管纵缝立式组拼工艺及工装的制作方法

本发明涉及吸力式导管架筒管组拼,尤其涉及一种吸力式导管架筒管纵缝立式组拼工艺及工装。

背景技术:

1、风能作为一种环保、可再生的能源,在全世界范围内受到了广泛的关注和重视。相较于陆地风能,海上风电资源更为丰富,同时不会占用宝贵的土地资源,因此更适合进行大规模的开发。正是由于这些优势,许多国家都在不断加大对海上风电项目的扶持力度。近年来,中国在海上风电领域取得了显著的进展。2020年,全国首台吸力筒导管架在海上安装成功,这标志着一种新型的海上风电导管架结构形式已经孕育而生。吸力式导管架能够适应更深的海洋环境,随着导管架向着深远海发展,它逐渐成了一种重要的发展趋势。

2、吸力式导管架是海上风电领域重要的基础结构之一,主要由过渡段、框架、吸力筒等部分组成。其中,过渡段筒节和吸力筒筒节的制造难度最大,这两种结构均为圆柱体,因此加工方式基本相同。以吸力筒筒节为例,该结构具有直径大、壁板薄、高度高的特点。国内常规筒节的直径约为10至13.5米,壁板厚度约为35至50毫米,高度约为10至35米。筒体结构的加工和确保筒体的圆度是技术难点。通常采用分节段组拼的方式建造筒体,每个筒节由若干个分段组拼而成。在一般情况下,采用辊轮架扎制后进行焊接成型,具体流程如下:

3、设计:根据项目设计图纸和技术要求,确定筒体的直径、高度、壁板厚度等参数,利用计算机辅助设计软件进行施工图纸的绘制,并进行筒体的放样。

4、下料:对原材料进行切割、加工等下料处理,以确保后续工序所需的尺寸和形状。

5、辊轮架轧制:以分段为单位,使用辊轮架将材料进行轧制,各分段材料用于焊接形成圆形筒节。

6、焊接:在辊轮架上对筒节进行焊接,使其形成一个整体。

7、检验:对焊接完成的筒节进行质量检验,确保满足设计要求。

8、上述技术的缺点如下:

9、缺点1:筒体直径受到滚轮架设备最大卷圆直径参数的限制。滚轮架是用于筒体建造的设备,其最大卷圆直径参数限制了筒体的直径。这意味着,如果需要建造直径更大的筒体,可能需要更换更大的滚轮架设备,增加了设备的成本和复杂性。

10、缺点2:筒体直径大、壁板薄、刚性差,卧式建造时筒体受自重影响极易发生变形。大型筒体的建造过程中,由于直径较大、壁板较薄,容易导致筒体刚性不足,从而在卧式建造时受到自重影响容易发生变形。这种情况可能会对建造质量和进度产生影响,需要采取额外的措施来确保筒体的形状和精度。

11、缺点3:筒体发生变形后,矫正难度大。如果筒体在建造过程中发生变形,矫正的难度可能会比较大,这可能会对建造质量和进度产生影响。因此,在建造过程中需要采取措施来预防和控制筒体的变形,以及在发生变形后采取有效的矫正措施。

技术实现思路

1、(一)要解决的技术问题

2、为了解决现有技术的上述问题,本发明提供一种吸力式导管架筒管纵缝立式组拼工艺及工装,能够降低生产成本,且可卧式建造时筒体受自重影响发生的变形情况。

3、(二)技术方案

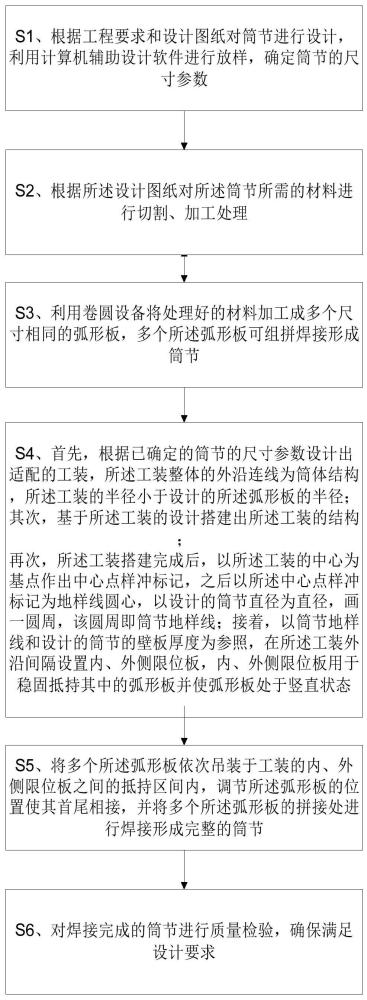

4、为了达到上述目的,本发明采用的一种技术方案包括:一种吸力式导管架筒管纵缝立式组拼工艺,包括以下步骤:

5、s1、根据工程要求和设计图纸对筒节进行设计,利用计算机辅助设计软件进行放样,确定筒节的尺寸参数;

6、s2、根据所述设计图纸对所述筒节所需的材料进行切割、加工处理;

7、s3、利用卷圆设备将处理好的材料加工成多个尺寸相同的弧形板,多个所述弧形板可组拼焊接形成筒节;

8、s4、首先,根据已确定的筒节的尺寸参数设计出适配的工装,所述工装整体的外沿连线为筒体结构,所述工装的半径小于设计的所述弧形板的半径;

9、其次,基于所述工装的设计搭建出所述工装的结构;

10、再次,所述工装搭建完成后,以所述工装的中心为基点作出中心点样冲标记,之后以所述中心点样冲标记为地样线圆心,以设计的筒节直径为直径,画一圆周,该圆周即筒节地样线;接着,以筒节地样线和设计的筒节的壁板厚度为参照,在所述工装外沿间隔设置内、外侧限位板,内、外侧限位板用于稳固抵持其中的弧形板并使弧形板处于竖直状态;

11、s5、将多个所述弧形板依次吊装于工装的内、外侧限位板之间的抵持区间内,调节所述弧形板的位置使其首尾相接,并将多个所述弧形板的拼接处进行焊接形成完整的筒节;

12、s6、对焊接完成的筒节进行质量检验,确保满足设计要求。

13、为了达到上述目的,本发明采用的另一种技术方案包括:包括工装、内侧限位板和外侧限位板;

14、所述工装整体的外沿连线为筒体结构,所述内侧限位板和外侧限位板分别沿着工装的周向间隔设置于所述工装的外壁,所述内侧限位板和外侧限位板之间形成一圆周状的抵持区间,所述抵持区间用于将放置在其内的多段弧形板保持竖直状态,多段弧形板用于组拼焊接形成筒节。

15、(三)有益效果

16、本发明的有益效果是:本发明提供的一种吸力式导管架筒管纵缝立式组拼工艺及工装,通过简单的工装结构即能满足筒体的加工要求。与引进新设备相比,本发明以较小的成本投入实现大直径筒体的建造,从而有效解决了制造能力不足的问题,降低了企业成本。此外,卧式建造时筒体受自重影响会发生变形。本发明可避免筒体因自重原因发生变形,在保证筒体的建造精度的前提下,减少了筒体因变形而增加的矫正工作。此外,本发明不仅适用于大型导管架的建造,也适用于其他大直径筒体的制造。制造厂家可以根据实际需求灵活应用,具有很强的适用性。

技术特征:

1.一种吸力式导管架筒管纵缝立式组拼工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的吸力式导管架筒管纵缝立式组拼工艺,其特征在于,所述s3中利用卷圆设备将处理好的材料加工尺寸相同的弧形板的数量为两个,所述弧形板的横截面形状为半圆弧状。

3.一种吸力式导管架筒管纵缝立式组拼工装,其特征在于,包括工装、内侧限位板和外侧限位板;

技术总结

本发明涉及一种吸力式导管架筒管纵缝立式组拼工艺及工装,根据已确定的筒节的尺寸参数设计出适配的工装,工装为筒体结构,工装的半径小于设计的弧形板的半径;基于工装的设计搭建出工装的结构;工装搭建完成后,以工装的中心为基点作出中心点样冲标记,之后以中心点样冲标记为地样线圆心,以设计的筒节直径为直径,画一圆周,该圆周即筒节地样线;以筒节地样线和设计的筒节的壁板厚度为参照,在工装外沿间隔设置内、外侧限位板,内、外侧限位板用于稳固抵持其中的弧形板并使弧形板处于竖直状态;将多个弧形板依次吊装于工装的内、外侧限位板之间的抵持区间内,调节弧形板的位置使其首尾相接,并将多个弧形板的拼接处进行焊接形成完整的筒节。

技术研发人员:严陈,黄德禄,林建堂,王福林,肖兴良

受保护的技术使用者:福建省马尾造船股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!