一种可控内吸电解液式电化学放电系统及其加工方法

本发明涉及电化学放电加工领域,特别涉及一种可控内吸电解液式电化学放电系统及其加工方法。

背景技术:

1、随着科技的不断发展,特种加工技术在汽车、航空、航天等制造工业中有着广泛的应用,特别是航空航天制造领域中占据着重要的地位。电化学放电加工技术是近年来在特种加工领域出现的一种新技术,适于加工耐热玻璃、陶瓷、工业金刚石、石英等绝缘硬脆材料和不锈钢、钛合金、带陶瓷涂层的镍基高温合金材料等导电难加工材料的加工。

2、电化学放电加工是一项具有广阔发展前景的特种加工技术,然而传统的电化学放电加工技术存在着许多弊端:其加工原理是依靠放电蚀除工件以此来获得想要的加工形状,但是加工过程中放电的不可控性以及电极的损耗,导致加工工件的形状精度不高;随着加工的深度增加,极间废屑堆积难以排除,电解液供给困难,深孔加工性能差;随着加工面积扩大,电极损耗加剧,加工过程中需要调整、更换电极,程序繁琐,加工效率和精度难以保证。

3、为了解决电化学放电加工中存在的上述缺陷,本专利提出一种可控内吸电解液式电化学放电加工方法及系统,该方法通过微量自吸装置和管电极将极间含有废屑的电解液不断地吸走,并持续为极间带来电解液补给,由电解液补充装置往电解箱中补充电解液,而且由伺服控制器来实时调节微量自吸装置和电解液补充装置的流量,实现加工过程中电解液的动态补给,来保证加工过程中液面的稳定性。用该方法进行加工时不仅可以持续的吸走极间含有废屑的电解液,而且能够不断地将工件上方的电解液吸入极间,一方面可以保证极间电解液充足,确保放电的稳定性,另一方面能够避免废屑堆积,降低加工效率和加工精度。对于耐热玻璃、陶瓷、工业金刚石、石英等绝缘硬脆材料和不锈钢、钛合金、带陶瓷涂层的镍基高温合金材料等导电难加工材料的加工,用该方法加工可以大大提高成形精度和加工效率,提升深孔加工性能,适用于大深径比的微细孔加工。

4、授权号为cn111975145b的中国专利公布了一种抽吸式管电极微细深孔电解加工装置及其方法,其特征在于采用两根管电极进行电解加工,在加工中,两根管电极同步进给,通过调整抽吸泵的压力,限制电解液区域,防止已加工区域再腐蚀;该方法可以控制加工的区域,但该方法采用的是两根管电极嵌套进给,增加的机械结构的复杂度和故障率,对密封性要求较高,加工过程控制难度大,且当电极直径过小时,抽吸平衡更加难以控制,也更容易堵塞,因此,需要提供一种可控内吸电解液式电化学放电系统及其加工方法解决上述问题。

技术实现思路

1、为解决上述技术问题,本发明提供以下的技术方案:

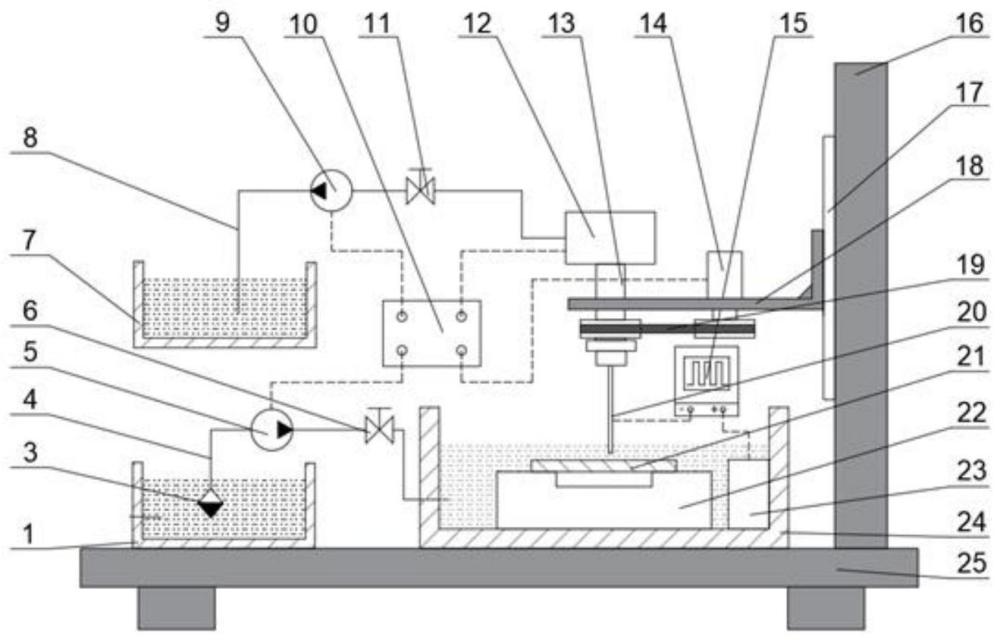

2、如图1至图5所示,一种可控内吸电解液式电化学放电系统,包括床身,所述床身上设有电解箱、电解液补充箱和立柱,所述电解箱内设有工装夹具和辅助电极,所述立柱上安装有导轨,所述导轨上设有电极安装板,所述电极安装板上安装有进给装置和伺服电机,所述进给装置下端设有旋转主轴,所述旋转主轴通过同步带连接伺服电机的输出轴,所述旋转主轴下端设有电极夹头,所述电极夹头与旋转主轴间设有上密封圈和下密封圈,所述电极夹头上安装有孔的管电极,所述管电极与辅助电极电性连接脉冲电源,所述电解液补充箱和电解箱之间通过耐压管道一连通,所述电解液补充箱内设有与耐压管道一连接的过滤器,所述耐压管道一上还连接有微量补充泵和阀门二,所述微量补充泵电性连接伺服控制器,所述伺服控制器电性连接微量自吸泵、进给装置、伺服电机,所述微量自吸泵安装于耐压管道二上,所述耐压管道二一端延伸至电解液储存箱内,另一端设有阀门一并连通所述的进给装置,所述进给装置、旋转主轴、电极夹头和管电极内部连通,且所述进给装置的出液口和耐压管道二连通。

3、本发明还公开了一种可控内吸电解液式电化学放电系统加工工件的方法,包括以下步骤:

4、步骤一、将脉冲电源的负极连接管电极,正极连接辅助电极,伺服控制器电性连接微量自吸泵、微量补充泵、进给装置、伺服电机;将待加工工件固定在工装夹具上,配制电解液,将配制好的电解液加入电解液补充箱和电解箱中;

5、步骤二、将管电极一端安装在旋转主轴上,另一端浸没在电解液液面以下,且延伸至待加工工件的上方,将辅助电极浸没在电解箱中;

6、步骤三、打开阀门一和微量自吸泵,同时打开阀门二和微量补充泵;

7、步骤四、打开脉冲电源,由旋转主轴控制管电极的旋转,伺服控制器控制进给装置,由进给装置控制管电极的伺服进给,管电极靠近至工件表面时,管电极表面产生气泡,随着电压升高,聚集形成连续致密的气膜,同时待加工工件由于电化学作用,在表面形成一层连续导电的电解液膜,此时管电极表面和气膜外面形成电势差,当达到击穿电压时,就会击穿电极表面的气膜进行火花放电蚀除,实现对待加工工件表面的蚀除加工;

8、步骤五、放电蚀除加工进行过程中,极间含有废屑的电解液通过管电极流经进给装置的出液口和耐压管道二,被吸进电解液储存箱中;同时,电解液补充箱中的由过滤器进行过滤,通过耐压管道一流入电解箱的进液口。

9、优选的,所述步骤一中的电解液选用浓度为5.0-30.0wt%的nacl、naoh、koh、naco3溶液中的一种或者是几种混合溶液,且电解箱中的电解液高出待加工工件表面2-5mm。

10、优选的,所述步骤三中的微量自吸泵的流量为50ml/min,设置微量补给泵的流量为50ml/min,所述旋转主轴的转速为0-10000r/min。

11、优选的,所述管电极的内孔为单孔或多孔结构。

12、优选的,所述脉冲电源的电压范围10-150v,电流范围0-20a,脉冲频率在1-30khz,脉冲宽度在0.01-5ms,占空比可调范围为在10-90%的可调高频脉冲电源,或是电压范围10-120v,电流范围0-20a,脉冲频率为1-10khz,脉冲宽度在0.01-5ms,占空比范围为在20-60%的可调稳压直流脉冲电源。

13、优选的,所述管电极的材料为紫铜、黄铜、钨铜合金、铜锌合金、钛合金或不锈钢。

14、本发明有益效果:

15、(1)内吸加工方式,本发明利用管电极,采取内吸的方式,将极间含有废屑的电解液吸出,将不含废屑的电解液吸进极间,增强排屑能力和冷却能力,解决在进行深孔加工时极间电解液匮乏及排屑困难的问题,有利于提高加工的稳定性和效率;

16、(2)电解液循环,通过微量自吸装置与电解液补充装置,能使极间电解液更新迅速,并且两个装置由伺服控制器控制,能够在加工过程中及时调整内吸与补充的流量,保证在加工过程中液面的稳定性,让放电蚀除平稳、持续的进行;

17、(3)大深径比微细孔的加工,在进行深孔加工时,随着加工深度的增加,极间废屑堆积严重,极间电解液减少,加工难度增加,使得加工精度无法保证,通过内吸装置,能及时吸走极间废屑,并将电解液不断地吸进极间,为极间带来电解液补充,保持极间电解液充足,使得放电的稳定性提升,进而保证微细孔的加工精度和加工效率;

18、(4)提高加工效率和精度,在进行大面积加工时,传统的电化学放电加工需要进行抬电极操作来清理极间废屑,这导致加工效率下降,并且多次抬电极可能会导致误差增大,加工精度难以保证;本发明在整个加工过程中进行无需抬电极的操作来清理极间废屑,随着加工的进行,极间废屑一旦生成,就会随着电解液通过管电极被吸入电解液储存箱,并有电解液及时补充至极间;因此,在进行电化学放电加工时,本发明有着更高的工作效率和精度;

19、(5)加工适用范围广,本发明在加工时不需要采用退电极的方式来清理极间废屑和补充极间电解液,极间含有废屑的电解液流经管电极,通过内吸方式被持续吸走并能不断地为极间带来电解液补给,使用的管电极既可以是不旋转的成形管电极也可以是旋转的管电极,适用于车削、铣削、钻孔和成形加工多种加工形式。

- 还没有人留言评论。精彩留言会获得点赞!