一种汽车零部件加工冲压系统及冲压工艺的制作方法

本发明涉及冲压装置,具体为一种汽车零部件加工冲压系统及冲压工艺。

背景技术:

1、汽车零部件冲压是一种制造技术,用于将金属板材或塑料片材通过机械压力和成形工具成型的过程。汽车零部件冲压的过程通常包括设计、准备材料、冲压、检查和装配等多个步骤。首先,工程师会根据零件的设计图纸,选择合适的材料并将其切割成所需的形状和尺寸。然后,这些材料被送入冲压机中,并在一定的压力下成形。最后,冲压后的零件会被检查以确保其符合设计规格和要求,并且准备好安装到汽车上。

2、公告号为cn117019973b的专利公开了一种可防偏移的汽车零部件加工冲压装置,包括底板,所述底板的顶部固定连接有支撑杆,所述支撑杆的顶部固定连接有支承板,所述支承板的顶部固定连接有支撑柱,所述支撑柱的顶部固定连接有顶板,所述顶板的顶部固定连接有气缸,所述支承板的底部固定连接有收集筒,所述气缸的底部固定连接有导向机构,所述导向机构的底部固定连接有支承机构,所述支承机构的内部固定连接有触发机构,通过设置弧板,能够减少零件之间摩擦带来的损耗,通过设置橡胶头与零件接触,使得工作过程中接触减少碰撞造成的损伤,工作结束后,零件能够自动脱离限位框,方便工人取料,提高工作效率。

3、虽然该专利能够方便对冲压后的零部件自动进行脱离,方便工人取料,但这单一功能无法满足高效冲压工作的需求,并且该专利中提出的加工冲压装置只能对相同零部件表面同一位置进行冲压,适用范围较低;且现有的汽车零部件规格形状存在多样性,其表面冲压的通孔大小与位置存在差异,则在冲压过程中需要人工更换冲压头,以及对夹持方向与冲压位置不断进行调节,操作繁琐,冲压效率低;在冲压不同大小的通孔时,需要根据冲压后零部件废料的大小单独进行收集,从而在对冲压后废弃的零部件进行回收利用时,不需要再对其进行挑拣,提高零部件利用率的同时也减轻人工作业负担;现有技术中对冲压后零部件进行打磨时,无法根据冲压后零部件通孔的大小来控制打磨工作的效率,导致打磨效果差,并且过度的打磨可能会对零部件造成一定损坏;因此,本发明提出一种汽车零部件加工冲压系统及冲压工艺。

技术实现思路

1、本发明的目的在于提供一种汽车零部件加工冲压系统及冲压工艺,以解决上述背景中所提出的问题。

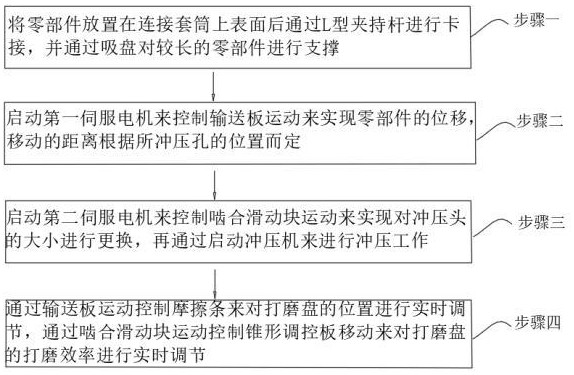

2、为实现上述目的,本发明提供如下技术方案:一种汽车零部件加工冲压系统及冲压工艺,包括以下步骤:

3、步骤一:将零部件放置在连接套筒上表面后通过l型夹持杆进行卡接,并通过吸盘对较长的零部件进行支撑;

4、步骤二:启动第一伺服电机来控制输送板运动来实现零部件的位移,移动的距离根据所冲压孔的位置而定;

5、步骤三:启动第二伺服电机来控制啮合滑动块运动来实现对冲压头的大小进行更换,再通过启动冲压机来进行冲压工作;

6、步骤四:通过输送板运动控制摩擦条来对打磨盘的位置进行实时调节,通过啮合滑动块运动控制锥形调控板移动来对打磨盘的打磨效率进行实时调节。

7、所述步骤三中通过启动冲压机来进行冲压工作;冲压机通过冲压端轴来控制冲压头向下滑动,冲压头与冲压头支撑架滑动连接并设置有弹簧进行复位,冲压端轴向下滑动通过固定推杆带动活塞杆向下滑动,活塞杆则带动活塞盘在活塞筒内部滑动,再通过抽气管与连通管连通将吸盘与零部件之间的空气进行吸除后形成真空负压状态,从而加强对零部件冲压时的稳定。

8、优选的,所述一种汽车零部件加工冲压系统包括底座,所述底座的表面固定设置有支撑架、操控器、限位架与运动架,所述限位架的内部开设有下料口、限位槽、滑槽;所述限位架的表面放置有零部件;所述运动架的表面设置有用于对零部件进行夹持输送的夹持组件;所述限位架的表面设置有对零部件进行冲压以及调整冲压孔大小的冲压组件;所述限位架的一侧设置有用于对零部件进行打磨并且能够调节打磨效率的打磨组件。

9、优选的,所述夹持组件包括第一伺服电机、吸盘、导向摆杆、摩擦条与连通管;所述冲压组件包括第二伺服电机、冲压机、锥形调控板、活塞盘与抽气管;所述打磨组件包括第三伺服电机、活动杆、气缸、摩擦传动轮与卡接架;所述夹持组件通过导向摆杆来控制卡接架对活动杆的限位卡接状态;所述夹持组件通过摩擦条控制摩擦传动轮旋转工作,从而打磨位置进行对应调节;所述冲压组件通过锥形调控板控制活动杆的上下滑动范围,从而对打磨盘打磨效率进行调节;所述冲压组件通过活塞盘来抽出吸盘与零部件之间的空气,从而提高零部件在冲压时的稳定性。

10、优选的,所述第一伺服电机的输出端传动连接有第一传动带,所述第一传动带的表面传动连接有第一传动丝杠,所述第一传动丝杠的表面啮合连接有输送板,所述输送板的下方固定连接有滑块;所述输送板的上表面固定连接有固定筒,所述固定筒在输送板表面前后对称设置;所述固定筒的内部滑动连接有t型滑杆,所述t型滑杆的表面与连通管固定连通,所述t型滑杆的下方固定设置有复位弹簧;所述t型滑杆与吸盘通过铰接球连接;所述固定筒的表面固定连接有连接架,所述连接架的上表面固定连接有连接套筒,所述连接套筒的内部滑动设置有l型夹持杆,所述l型夹持杆在连接套筒表面对称设置有两组,两组所述l型夹持杆通过弹簧连接;前所述连接架的表面与摩擦条固定连接,后所述连接架的内部与导向摆杆转动连接。

11、优选的,所述第二伺服电机的输出端传动连接有第二传动带,所述第二传动带的表面传动连接有第二传动丝杠,所述第二传动丝杠的表面啮合连接有啮合滑动块,所述啮合滑动块的上方固定连接有冲压头支撑架,所述冲压头支撑架的下方固定设置有冲压孔调节板,所述冲压孔调节板与限位架滑动连接;所述冲压头支撑架的内部滑动连接有冲压头与橡胶板。

12、优选的,所述冲压机的输出端固定连接有冲压端轴,所述冲压端轴的表面固定连接有固定推杆,所述固定推杆的下方固定连接有活塞杆,所述活塞杆的下方滑动设置有限位梯形块;所述活塞杆的下方与活塞盘固定连接,所述底座的表面固定连接有活塞筒,所述活塞盘滑动于活塞筒内部,所述活塞筒上表面与抽气管固定连通;所述啮合滑动块与摆动杆的一端转动连接,所述摆动杆的另一端转动连接有收料箱,所述收料箱与锥形调控板固定连接。

13、优选的,所述第三伺服电机的输出端传动连接有第三传动带,所述第三传动带的表面传动连接有花键转轴,所述花键转轴与活动杆花键连接,所述活动杆的表面固定连接有锥形摩擦轮,所述锥形摩擦轮的表面摩擦连接有传动轮,所述传动轮的表面固定连接有传动杆,所述传动杆的表面传动连接有动力输送带,所述动力输送带的表面滑动连接有传动限位板,所述传动限位板与限位架固定连接。

14、优选的,所述摩擦传动轮的表面啮合传动有齿条板,所述齿条板转动连接有打磨传动轴,所述打磨传动轴的下表面与气缸的输出端转动连接,所述气缸的下方固定连接有运动支撑板,所述运动支撑板的下方设置有滚轮;所述打磨传动轴的上方固定设置有打磨盘;所述卡接架与活动杆滑动卡接连接,所述卡接架与限位架转动连接,所述卡接架的表面滑动连接有驱动板,所述驱动板的表面固定连接有弧形推杆,所述弧形推杆与限位架滑动连接。

15、优选的,所述步骤四中通过输送板运动控制摩擦条来对打磨盘的位置进行实时调节,通过啮合滑动块运动控制锥形调控板移动来对打磨盘的打磨效率进行实时调节;摩擦条滑动通过与摩擦传动轮摩擦后带动齿条板滑动,齿条板滑动控制打磨传动轴滑动,从而来调节打磨盘位置;啮合滑动块通过摆动杆来推动收料箱滑动,通过收料箱带动锥形调控板滑动来控制活动杆上下滑动,通过活动杆带动锥形摩擦轮滑动来调节与传动轮的摩擦传动比,从而在第三伺服电机启动时来实现对打磨盘的打磨效率可控状态。

16、本发明的有益效果如下:

17、本发明通过将零部件放置在连接套筒表面,在连接套筒内部设置l型夹持杆,并通过l型夹持杆将零部件进行可控夹持,适用于多种尺寸的零部件夹持冲压工作,在零部件尺寸过大时可通过吸盘对其进行支撑;提高零部件冲压时的稳定性,提高冲压效果;

18、本发明通过第二伺服电机输出端带动第二传动带旋转来控制啮合滑动块运动,啮合滑动块运动可对零部件表面冲压孔的大小进行控制调节,同时通过冲压端轴控制冲压头对零部件进行冲压,在冲压的同时,冲压端轴控制活塞杆向下压动活塞盘,致使活塞盘在活塞筒内部向下滑动,再通过抽气管与连通管连通将吸盘与零部件之间的空气进行吸除,从而形成真空负压状态,进一步提高零部件冲压时的稳定性;

19、本发明通过摩擦条来控制打磨盘的位置,使得打磨盘与冲压孔位置始终上下对应,在通过啮合滑动块控制收料箱滑动来控制活动杆上下滑动,通过活动杆上下滑动来调节锥形摩擦轮与传动轮传动比,从而对打磨盘旋转速度进行控制,冲压孔较大时进行快速打磨,从而将大量毛刺进行去除;冲压孔较小时慢速打磨,从而防止过量打磨造成零部件表面变薄而影响其使用和装配,从而提高该装置实用性;

20、在啮合滑动块带动冲压头支撑架与收料箱滑动时,收料箱能够对不同尺寸的冲压头所冲压下的零部件进行单独对应收集,不需要二次挑选,减轻劳动力的同时提高原材利用率。

- 还没有人留言评论。精彩留言会获得点赞!