一种折弯机器人自动控制系统的制作方法

本发明涉及折弯机器人,尤其是涉及一种折弯机器人自动控制系统。

背景技术:

1、钣金折弯加工是大部分钣金零件的关键成型工艺,对于钣金零件的外观和尺寸精度有十分重要的影响,为了提高折弯的工作效率及安全性能,目前使用折弯机器人代替人工折弯,通过吸盘等装置将要吸附的板材固定在机器人末端,通过机器人的运动将钣金对应折弯点移动至折弯机的指定位置,机器人在折弯过程中,末端随着板材折弯移动,通过跟随的方式实现板材的折弯;伴随智能工厂的建设,使用机器人自动化折弯系统进行高质量折弯生产已经成为一种全新的发展趋势。

2、如申请号为cn201810395898.5的发明专利公开了一种plc自动控制的折弯装置,但在折弯过程中由于折弯变形等因素和本身算法的影响,现有折弯机器人在进行钣金件折弯时的精度较低。

技术实现思路

1、为了解决钣金件折弯精度较低的问题,本发明提供一种折弯机器人自动控制系统。

2、本发明提供的一种折弯机器人自动控制系统采用如下的技术方案:

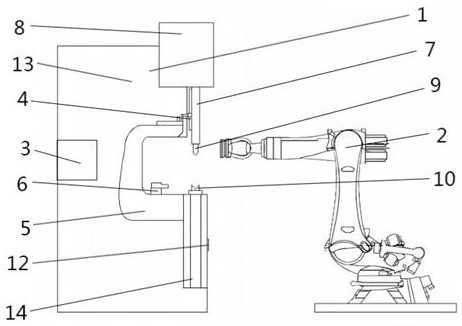

3、一种折弯机器人自动控制系统,包括:折弯机、用于抓取钣金件的折弯机器人及数控模块,所述数控模块用于获取折弯机及折弯机器人的实时数据并发送指令;所述折弯机包括折弯机架、光栅尺、平衡机构、后挡料、滑块、液压油缸、上模板及下模板;所述折弯机架包括上梁、下梁及两侧板,所述液压油缸设置在上梁上,滑块与液压油缸连接,上模板设置在滑块下端,与下模板相契合,所述下模板设置在下梁上,平衡机构与下梁连接设置在折弯机架两侧,光栅尺设置在滑块上,与平衡机构连接,所述后挡料设置在两侧板之间,所述下梁使用三块板材拼接,下梁中设置有补偿油缸,中间板材在补偿油缸的作用下上下滑动。

4、优选的,所述平衡机构包括固定块、弹簧、滑槽、水平条、滑轮及c型架,所述c型架与下梁连接,固定块设置在折弯机侧板上,通过弹簧与水平条上端连接,所述滑槽设置在c型架上端,通过滑轮与水平条下端连接;所述光栅尺包括光栅条和读数头,光栅条设置在滑块上,读数头沿光栅条滑动同时与水平条连接,通过平衡机构对折弯过程中光栅尺的测量误差进行补偿。

5、优选的,折弯机器人获取光栅尺的位置,通过折弯机器人与滑块的动态几何关系实现同步跟随。

6、优选的,通过折弯机器人与滑块的动态几何关系实现同步跟随,包括:

7、通过光栅尺的位置获取滑块带动上模板下移的距离;

8、通过上模板下移距离计算钣金件折弯过程中与水平方向的夹角;

9、根据所述夹角计算折弯机器人与钣金件接触点的坐标,使折弯机器人通过坐标实现同步跟随。

10、优选的,通过上模板移动距离计算钣金件折弯过程中与水平方向的夹角,公式为:

11、

12、其中,为折弯机上模板的圆角半径,为折弯机下模板的圆角半径,t为待加工钣金件厚度,w为下模板模具开口宽度,h为折弯机上模板接触到钣金件后下压距离。

13、优选的,根据所述夹角计算折弯机器人与钣金件接触点的坐标,公式为:

14、

15、其中,为折弯机器人与钣金件接触点垂直方向的位移,为折弯机器人与钣金件接触点水平方向的位移,为折弯过程中钣金件与水平面的夹角,为接触点与钣金件下端折弯点的垂直距离,为接触点与钣金件下端折弯点的水平距离,l为折弯前接触点与钣金件下端折弯点的水平距离。

16、优选的,所述后挡料包括导轨、多个后挡指及多个位移量传感器,所述导轨连接两侧板,所述后挡指设置在导轨上并沿导轨滑动,所述位移量传感器设置在后挡指上。

17、优选的,位移量传感器实时测量传感器与钣金件之间的距离,分析位移量传感器测量的距离判断钣金件是否到达设定的折弯位,所有位移量传感器测量的数值相等且为设定值,则判断钣金件到达设定折弯位,否则通过数控模块反馈给折弯机器人进行实时调整实现自动寻边。

18、优选的,所述上模板与下模板上设置有精密电位计采集变形数据获取折弯机液压补偿值,数控模块根据折弯机液压补偿值实时计算并调整补偿油缸压力直至上下梁平行。

19、优选的,折弯机液压补偿值与补偿油缸压力的关系式为:

20、

21、其中,c为折弯机液压补偿值,n为补偿油缸个数,d为补偿油缸直径,p为补偿油缸压力,为补偿油缸间距,为两侧板间距,为补偿油缸到两侧板间距,e为下梁弹性模量,为下梁惯性矩。

22、综上所述,本发明具有如下的有益技术效果:

23、1.系统通过折弯机在折弯过程中实时捕获的数据,指挥折弯机及折弯机器人协同配合,实现折弯过程的精度实时闭环控制,通过同步跟随、自动寻边及变形补偿,提高了钣金件折弯的精度;

24、2.使用折弯机器人代替折弯工人进行钣金件折弯操作,降低了折弯工人的工作强度,降低了管理难度的同时也消除了安全隐患。

技术特征:

1.一种折弯机器人自动控制系统,其特征在于,包括:折弯机、用于抓取钣金件的折弯机器人及数控模块,所述数控模块用于获取折弯机及折弯机器人的实时数据并发送指令;所述折弯机包括折弯机架、光栅尺、平衡机构、后挡料、滑块、液压油缸、上模板及下模板;所述折弯机架包括上梁、下梁及两侧板,所述液压油缸设置在上梁上,滑块与液压油缸连接,上模板设置在滑块下端,与下模板相契合,所述下模板设置在下梁上,平衡机构与下梁连接设置在折弯机架两侧,光栅尺设置在滑块上,与平衡机构连接,所述后挡料设置在两侧板之间,所述下梁使用三块板材拼接,下梁中设置有补偿油缸,中间板材在补偿油缸的作用下上下滑动。

2.根据权利要求1所述的一种折弯机器人自动控制系统,其特征在于,所述平衡机构包括固定块、弹簧、滑槽、水平条、滑轮及c型架,所述c型架与下梁连接,固定块设置在折弯机侧板上,通过弹簧与水平条上端连接,所述滑槽设置在c型架上端,通过滑轮与水平条下端连接;所述光栅尺包括光栅条和读数头,光栅条设置在滑块上,读数头沿光栅条滑动同时与水平条连接,通过平衡机构对折弯过程中光栅尺的测量误差进行补偿。

3.根据权利要求1所述的一种折弯机器人自动控制系统,其特征在于,折弯机器人获取光栅尺的位置,通过折弯机器人与滑块的动态几何关系实现同步跟随。

4.根据权利要求3所述的一种折弯机器人自动控制系统,其特征在于,通过折弯机器人与滑块的动态几何关系实现同步跟随,包括:

5.根据权利要求4所述的一种折弯机器人自动控制系统,其特征在于,通过上模板移动距离计算钣金件折弯过程中与水平方向的夹角,公式为:

6.根据权利要求5所述的一种折弯机器人自动控制系统,其特征在于,根据所述夹角计算折弯机器人与钣金件接触点的坐标,公式为:

7.根据权利要求1所述的一种折弯机器人自动控制系统,其特征在于,所述后挡料包括导轨、多个后挡指及多个位移量传感器,所述导轨连接两侧板,所述后挡指设置在导轨上并沿导轨滑动,所述位移量传感器设置在后挡指上。

8.根据权利要求7所述的一种折弯机器人自动控制系统,其特征在于,位移量传感器实时测量传感器与钣金件之间的距离,分析位移量传感器测量的距离判断钣金件是否到达设定的折弯位,所有位移量传感器测量的数值相等且为设定值,则判断钣金件到达设定折弯位,否则通过数控模块反馈给折弯机器人进行实时调整实现自动寻边。

9.根据权利要求1所述的一种折弯机器人自动控制系统,其特征在于,所述上模板与下模板上设置有精密电位计采集变形数据获取折弯机液压补偿值,数控模块根据折弯机液压补偿值实时计算并调整补偿油缸压力直至上下梁平行。

10.根据权利要求9所述的一种折弯机器人自动控制系统,其特征在于,折弯机液压补偿值与补偿油缸压力的关系式为:

技术总结

本发明涉及一种折弯机器人自动控制系统,属于折弯机器人技术领域,包括折弯机、用于抓取钣金件的折弯机器人及数控模块,数控模块用于获取实时数据并发送指令;折弯机包括折弯机架、光栅尺、平衡机构、后挡料、滑块、液压油缸、上模板及下模板;折弯机架包括上梁、下梁及两侧板,液压油缸设置在上梁上,滑块与液压油缸连接,上模板设置在滑块下端,下模板设置在下梁上,平衡机构与下梁连接,光栅尺设置在滑块上,与平衡机构连接,后挡料设置在两侧板之间,下梁使用三块板材拼接,下梁设置有补偿油缸,中间板材在补偿油缸作用下上下滑动。本发明实现折弯过程的精度实时闭环控制,通过同步跟随、自动寻边及变形补偿操作,提高了钣金件折弯精度。

技术研发人员:孙可,张华建,王泉,张喜琦,魏増坤

受保护的技术使用者:中钰匠鑫机械制造有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!