一种大变形冷镦用高强度紧固件钢丝的生产方法与流程

本发明属于钢丝的生产方法,具体涉及一种大变形冷镦用紧固件钢丝的生产方法。

背景技术:

1、crmov合金钢可用于制作12.9级以上的高强度紧固件,由于后续冷镦加工变形量较大,热轧盘条不能直接进行冷镦加工,需要在加工之前进行热轧盘条改制,以降低盘条硬度,改善冷镦加工性能。鉴于crmov合金钢热轧盘条不能直接拉丝,为获得优良的力学性能及冷镦加工组织,目前crmov合金钢热轧盘条的改制工艺为球化退火→酸洗涂层→拉丝→球化退火→酸洗磷皂化→拉丝。现有改制工艺通过拉丝工序使得钢内部的位错等缺陷增多,退火时缺陷处容易发生熔断,增加退火的球化率,同时拉丝在钢内部积蓄了大量的储存能,该能量为碳化物的聚集长大提供能量。

2、但对盘条改制工艺中的球化退火属于高能耗、高成本加工工序,酸洗工序产生废水和酸雾,危害环境和人体身体健康,在国家双碳排放和环保要求下,如何减少这些高能耗和污染型工序实现钢丝生产,使得球化组织及力学性能满足客户使用要求,是行业内共同面临的难题,同时也是提高产品竞争力的关键。

3、另外,目前工业生产中退火周期较长,如公开号cn109487052a专利文献所公开的技术方案中球化退火经多次升温、降温,热处理周期长;公开号cn114196806a、cn112779404a等公开的退火方案中,保温结束后均采用了炉冷或缓冷降温,球化退火周期较长。因此缩短退火周期也是本发明要解决的问题之一。

技术实现思路

1、本发明的目的是针对上述目前盘条的改制工序流程长,且退火周期较长的问题,提供一种可以满足下游客户大变形冷镦用高强度紧固件钢丝的制造方法,采用控轧控冷技术,结合球化退火工艺的改进实现减少后序酸洗、退火、拉丝工序,并缩短退火周期,生产的钢丝性能完全满足下游客户大变形冷镦加工的需求,降低生产成本,节能环保。

2、本技术的大变形冷镦用高强度紧固件钢丝的优选元素成分为,按照重量百分比计,c:0.33~0.44%,si:0.15~0.35%,mn:0.60~0.90%,p:≤0.020%,s:≤0.020%,cr:0.90~1.20%,mo:0.45~0.75%,v:0.10~0.35%,其余为fe和不可避免的杂质。

3、紧固件钢丝的制造方法,包括如下:

4、步骤一、冶炼和浇铸:根据盘条元素成分设计冶炼钢水,钢水浇铸成钢坯,冶炼分为多道工序,例如kr铁水预处理、初炼炉冶炼、精炼和模铸或连铸,冶炼出化学成分精确、均匀性好,高纯净度钢坯。

5、步骤二、开坯:钢坯通过高温加热和开坯轧制获得中间坯,中间坯经过剥皮和修磨后去除表面缺陷和氧化层,提高表面质量,并避免后续加热过程中产生严重脱碳。

6、步骤三、线材控制轧制:中间坯在加热炉内分段加热,优选控制预热段温度≤720℃,高温段温度控制在980℃~1120℃,高温段保温时间不小于60min,炉内残氧量≤2.0%。保温完成后,出炉对中间坯除鳞去除表面氧化层,然后轧制;作为控制方案之一:粗轧阶段:开轧温度为850~950℃,总压缩比≥60%;中轧前进行二次除鳞;中精轧阶段:中精轧温度在820~900℃,总压缩比≥90%;入减定径机的温度为780~820℃,最后两道次的压缩比≥30%。

7、步骤四、线材控制冷却:减定径后盘条吐丝,吐丝温度为790~810℃,吐丝后盘条线圈采用风冷或水浴冷却进行快速冷却,盘条在此阶段的冷却速率确保≥2℃/s,如采用风冷,控制盘条线圈的辊道速度设置为0.20m/s~0.35m/s,保温罩全部打开。

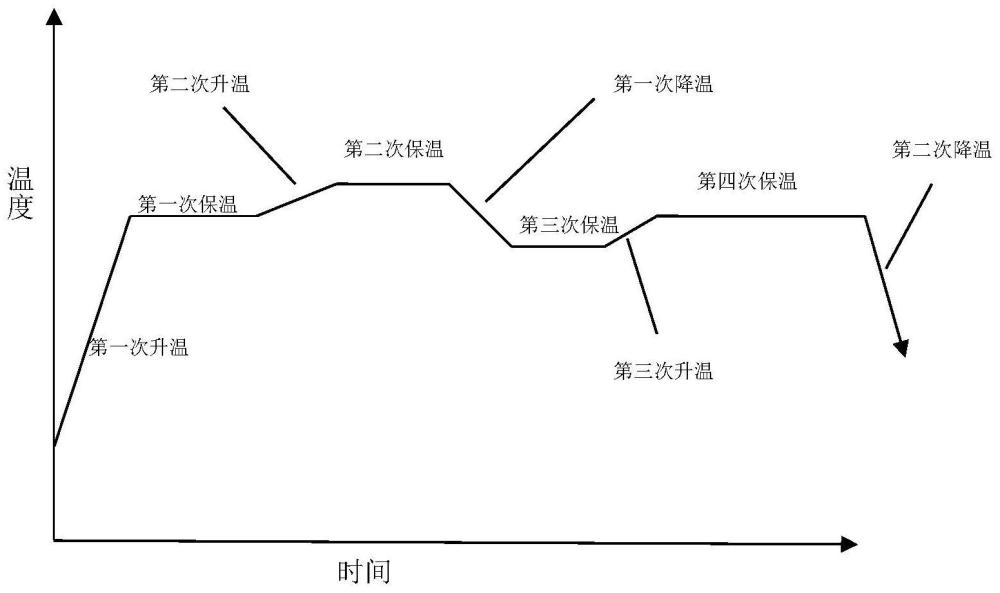

8、步骤五、深加工退火:将酸洗或抛丸去除表面氧化铁后的盘条置于退火炉内并充入保护气体,控制炉内氧含量在20ppm以下,露点控制在-40℃以下,防止脱碳增加,进行第一次升温,以≥50℃/h速度升温至700-720℃,于700-720℃第一次保温,保温时间为2-5小时,第一次保温结束后进行第二次升温,以≤20℃/h速度缓慢升温至760-780℃,于760-780℃进行第二次保温,保温时间2-5小时,第二次保温结束后进行第一次降温,以≥50℃/h速度冷却至650-680℃,于650-680℃进行第三次保温,保温时间2-3小时;第三次保温结束后进行第三次升温,以≤20℃/h速度缓慢升温至700-720℃,于700-720℃进行第四次保温,保温时间6-10小时,第四次保温结束后进行第二次降温,以≥50℃/h速度冷却至400℃以下出炉。

9、步骤六、深加工拉丝:将盘条精拉减面至目标规格的钢丝,优选在拉丝前进行酸洗磷皂化涂层以满足后续大变形量冷镦润滑的需求,精拉减面率控制在3~15%。

10、上述制造方法生产高强度紧固件钢丝的规格为φ5.2~φ24.5mm。

11、优选地,步骤一,冶炼选用高炉优质铁水、废钢及原辅材料,降低钢水中有害元素含量,钢水冶炼涉及kr铁水预处理、转炉初炼、lf精炼、真空脱气,kr铁水预处理和转炉造渣实现脱c、脱p,出钢要避免下渣;真空处理的目的之一是要控制氢含量低于0.5ppm,有效降低高强度紧固件氢脆的危害;采用连铸或模铸工艺将钢水浇铸成钢坯,如采用连铸工艺,连铸过程中浇注过热度20-35℃,连铸过程采用轻压下及电磁搅拌工艺改善铸坯偏析,连铸全流程采用保护浇注使铸坯隔绝空气,防止二次氧化。

12、优选地,步骤二,连铸坯在加热炉内高温加热,加热温度为1220~1320℃,使钢中合金成分充分固溶,开坯成截面150*150mm2~200*200mm2的中间坯,开坯完成后下线缓冷。

13、基于上述制造方法所得高强度紧固件钢丝的金相组织为球状珠光体,球化率≥95%,实际晶粒度为8~12级,抗拉强度≤600mpa,断面收缩率≥65%,硬度≤90hrb,可满足下游客户大变形冷镦加工的需求。

14、与现有技术相比,本发明的优点在于:

15、(1)钢水冶炼时优选采用转炉生产低s、p含量的钢水,lf精炼+真空脱气有助于化学成分均匀、纯净的钢水。采用二火成材,开坯过程合金成分充分固溶扩散,同时中间坯进行表面剥皮,确保盘条表面质量及脱碳。

16、(2)线材粗轧、中精轧采用大压缩比,在钢内部形成大量位错和变形带,同时积蓄了大量的储存能,使得钢奥氏体向铁素体转变温度提高,为后续减定径轧制做好准备。当入减定径机温度控制在780~820℃时,结合最后两道次的压缩比≥30%的轧制,形变诱导相变发生奥氏体向铁素体的相变,析出细小的先共析铁素体,细化晶粒。盘条规格在φ30mm以上,吐丝后采用快冷工艺(风冷或水浴冷却),轧制过程未转变的奥氏体发生马氏体转变,使得轧制过程产生的位错及储存能尽可能保留下来。同时细化的晶粒增加了钢的晶界面积,热轧盘条中的晶界、位错等缺陷及轧制形变及相变的存储能可替代传统工艺中球化退火前的拉丝工序,显著加速退火过程中碳原子的转移,加速盘条的球化过程。

17、(3)退火工艺通过采用在ac1以下的快速升温和降温缩短了退火时间,同时两相区保温后的快速降温和大温差增加了过冷度,有利于缩短两相区向铁素体的相变时间,然后缓慢升温到率低于ac1的温度进行长时间保温,发生自发球化和碳化物的长大,碳化物尺寸减小,数量减少,硬度和抗拉强度降低,面缩提高。

18、(4)通过控轧控冷及退火工艺的改进,实现一次球化退火代替两次球化退火,最终得到的钢丝实际晶粒度为8~12级,同时球化率≥95%,抗拉强度≤600mpa,断面收缩率≥65%,硬度≤90hrb,与两球两拉钢丝的组织和性能相当,但节省1次酸洗、1次拉丝和1次退火工序,可满足下游客户大变形冷镦加工的需求,降低生产成本,节能环保。

- 还没有人留言评论。精彩留言会获得点赞!