一种高耐磨强韧性破碎机刀片制备方法及其获得的刀片与流程

本发明涉及物料破碎,尤其是涉及一种高耐磨强韧性破碎机刀片制备方法及其获得的刀片。

背景技术:

1、破碎机刀片是破碎机的核心工作部件,破碎机主要依靠破碎机刀片将矿物、金属等切割成预定尺寸的碎料,在工作过程中,破碎机刀片经过交变循环载荷与弯曲疲劳载荷的作用,易导致疲劳断裂,因此,破碎机刀片在破碎工序中极易发生磨损或断裂;国内现有的破碎机刀片生产方法主要采用合金钢例如42crmo等进行整体淬火热处理生产,由于芯部硬度高,韧性差,易造成整体断裂;而国外多将耐磨板切割以生产破碎机刀片,但由于耐磨板是现有产品,只有20mm、30mm、40mm、50mm、60mm等整数的固定厚度,若想要制备更高厚度如100mm的刀片时,就没有合适尺寸的耐磨板材料,无法生产;而若想要制备异型尺寸如52mm的刀片时,需要定制耐磨板或将60mm的耐磨板加工到52mm,加工量较大,加工成本高;关于耐磨板的材料选择,当采用hrc50的耐磨板时,由于硬度偏低,导致破碎机刀片使用寿命不长,而采用hrc60的耐磨板时,由于芯部硬度高,韧性差,易导致刀片整体断裂;同时,耐磨板一般为方形,经加工为圆形破碎机刀片,造成四角原材料的浪费。

2、因此,针对上述问题本发明急需提供一种高耐磨强韧性破碎机刀片制备方法及其获得的刀片。

技术实现思路

1、本发明的目的在于提供一种高耐磨强韧性破碎机刀片制备方法及其获得的刀片,通过锻造与感应加热淬火的设计以解决现有技术中存在的由于整体硬度一致导致的易断裂、磨损及材料浪费等问题,从而能够定制各个厚度和各个齿形的破碎机刀片,同时所制造的破碎机刀片能满足表面硬度高且芯部有韧性的要求。

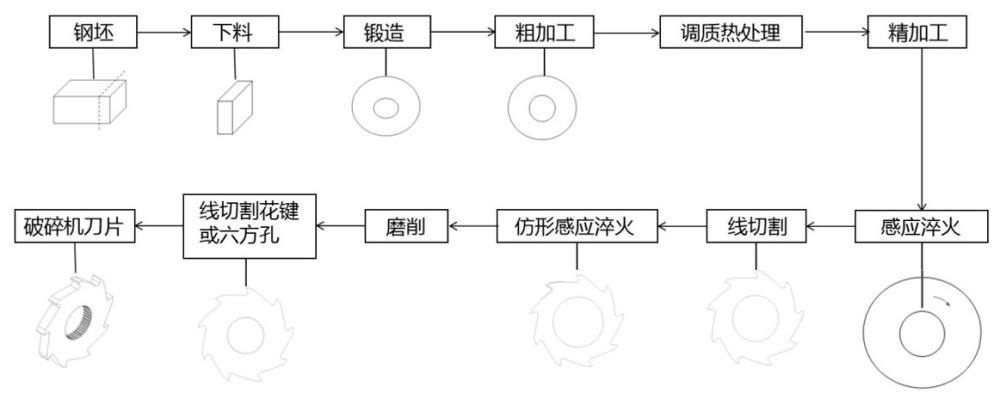

2、本发明提供的一种高耐磨强韧性破碎机刀片制备方法,包括如下步骤:

3、1)将钢坯下料为多个钢块,将钢块锻造为圆环,依次对所述圆环的上、下表面进行粗加工处理、调质热处理及精加工处理,使得所述圆环上、下表面平整且所述圆环硬度为hrc28-32;

4、2)制备感应线圈,使用感应线圈对所述圆环的上、下表面进行感应淬火处理,使得所述圆环的上、下表面的硬度达到hrc58-62;

5、3)在所述圆环的周向加工出间隔分布的多个齿,获得预制件;

6、4)制备仿形线圈,将仿形线圈依次覆盖各齿的侧表面并通电加热,使得各齿的侧表面的硬度达到hrc58-62;其中,仿形线圈的形状与单个齿的侧表面形状匹配且覆盖整个齿;

7、5)对预制件的上、下表面进行磨削加工,并在预制件的中心位置加工出用于穿装传动轴的花键孔或六方孔,获得高耐磨强韧性破碎机刀片。

8、优选地,感应线圈的形状为一字型,其中,感应线圈的长度与所述圆环的半径一致。

9、优选地,步骤2)中,对所述圆环感应淬火的深度为3-5mm。

10、优选地,所述圆环由内向外依次包括第一圆环与第二圆环,其中,第一圆环的宽度为25mm;步骤2)中,对所述圆环感应淬火的范围为第二圆环。

11、优选地,感应淬火包括将感应线圈通电加热并分别贴近所述圆环的上、下表面,使得感应线圈的一端与所述圆环的外侧表面接触且感应线圈平行于所述圆环的其中一条半径,将所述圆环绕圆心旋转或将感应线圈绕所述圆环旋转,使得感应线圈加热范围覆盖所述圆环的上、下表面。

12、优选地,步骤2)中,对所述圆环的感应淬火为中频淬火,频率为1-10khz。

13、优选地,钢坯的材质为40crnimoa或42crmo。

14、优选地,步骤5)中,加工方式为线切割或铣削加工。

15、优选地,步骤2)中,车加工后,使用超声波探伤以确保所述圆环内部没有缺陷。

16、本发明还提供了一种基于如上所述的高耐磨强韧性破碎机刀片制备方法获得的高耐磨强韧性破碎机刀片,包括厚度一致的环状主体,主体的侧表面周向间隔分布有多个形状一致的齿,主体的上、下表面的中心位置设有贯穿主体的花键孔或六方孔;

17、其中,主体由内向外依次包括第三圆环与第四圆环,其中,第三圆环的宽度为25mm,第三圆环的硬度为hrc28-32;第四圆环沿厚度方向从上至下依次包括上表面层、中心层及下表面层,其中,上表面层与下表面层的厚度均为5mm,上表面层与下表面层的硬度均为hrc28-62,中心层的硬度为hrc28-32;各齿的硬度均为hrc58-62。

18、本发明提供的一种高耐磨强韧性破碎机刀片制备方法及其获得的刀片与现有技术相比具有以下进步:

19、本发明提供了一种高耐磨强韧性破碎机刀片制备方法及其获得的刀片,所述高耐磨强韧性破碎机刀片制备方法能够加工任意厚度和外形的破碎机刀片,同时保证在芯部硬度为hrc28-32的前提下使得2个侧面和齿形外表面硬度都达到hrc58-62,使得破碎机刀片不仅表面硬度高,耐磨,而且芯部有韧性,刀片破碎硬物时不发生断裂失效;本发明中采用感应淬火的加工方式,热效率高,加热时间短,工件变形小,无氧化脱碳,易于进行局部热处理,实现清洁生产,使得处理的工件具有更高的表面硬度和残余压应力,因而在扭转载荷下表现出更优异的强度和抗疲劳性能,且淬硬层深度易于控制;同时,本发明所述高耐磨强韧性破碎机刀片的齿使用单个仿形线圈多次感应淬火,而非使用整体齿形的仿形线圈,成本低,对感应加热的设备功率要求低,更易实现。

技术特征:

1.一种高耐磨强韧性破碎机刀片制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的高耐磨强韧性破碎机刀片制备方法,其特征在于:感应线圈(8)的形状为一字型,其中,感应线圈(8)的长度与所述圆环的半径一致。

3.根据权利要求2所述的高耐磨强韧性破碎机刀片制备方法,其特征在于:步骤2)中,对所述圆环感应淬火的深度为3-5mm。

4.根据权利要求3所述的高耐磨强韧性破碎机刀片制备方法,其特征在于:所述圆环由内向外依次包括第一圆环(2)与第二圆环(3),其中,第一圆环(2)的宽度为25mm;步骤2)中,对所述圆环感应淬火的范围为第二圆环(3)。

5.根据权利要求4所述的高耐磨强韧性破碎机刀片制备方法,其特征在于:感应淬火包括将感应线圈(8)通电加热并分别贴近所述圆环的上、下表面,使得感应线圈(8)的一端与所述圆环的外侧表面接触且感应线圈(8)平行于所述圆环的其中一条半径,将所述圆环绕圆心旋转或将感应线圈(8)绕所述圆环旋转,使得感应线圈(8)加热范围覆盖所述圆环的上、下表面。

6.根据权利要求5所述的高耐磨强韧性破碎机刀片制备方法,其特征在于:步骤2)中,对所述圆环的感应淬火为中频淬火,频率为1-10khz。

7.根据权利要求6所述的高耐磨强韧性破碎机刀片制备方法,其特征在于:钢坯的材质为40crnimoa或42crmo。

8.根据权利要求7所述的高耐磨强韧性破碎机刀片制备方法,其特征在于:步骤5)中,加工方式为线切割或铣削加工。

9.根据权利要求8所述的高耐磨强韧性破碎机刀片制备方法,其特征在于:步骤2)中,车加工后,使用超声波探伤以确保所述圆环内部没有缺陷。

10.一种基于如权利要求1-9中任一所述的高耐磨强韧性破碎机刀片制备方法获得的高耐磨强韧性破碎机刀片,其特征在于:包括厚度一致的环状主体(4),主体(4)的侧表面周向间隔分布有多个形状一致的齿(1),主体(4)的上、下表面的中心位置设有贯穿主体(4)的花键孔或六方孔(7);

技术总结

本发明涉及物料破碎技术领域,尤其是涉及一种高耐磨强韧性破碎机刀片制备方法及其获得的刀片,制备方法包括以下步骤:将钢坯下料为钢块并锻造为圆环,对所述圆环的上、下表面进行粗加工处理、调质热处理及精加工处理,使得所述圆环上、下表面平整且硬度为HRC28‑32;制备感应线圈,对所述圆环的上、下表面进行感应淬火处理,使得所述圆环的表面硬度达到HRC58‑62;在所述圆环的周向加工出多个齿,获得预制件;制备仿形线圈,对各齿进行感应淬火处理,使得各齿的侧表面的硬度达到HRC58‑62;对预制件进行磨削加工并加工出花键孔或六方孔,获得高耐磨强韧性破碎机刀片;本发明可获得不仅表面硬度高,耐磨,而且芯部有韧性,刀片破碎硬物时不发生断裂失效的破碎机刀片。

技术研发人员:郭光明

受保护的技术使用者:北京市科学技术研究院

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!