柴油机高压油管连接座用锻造模具及其方法与流程

本发明属于柴油机,具体涉及一种柴油机高压油管连接座用锻造模具及其方法。

背景技术:

1、高压油管连接座是连接高压油泵和柴油机喷油器的,是燃油传输系统的一个重要部分。它主要的作用是负责将高压油泵产生的高压燃油输送到柴油机喷油器,以便喷射到发动机的燃烧室中进行燃烧,从而使得柴油机发动机正常运转。高压油管连接座在燃油泵的压力作用下形成一定的燃油压力,并将其传输到喷油嘴。高压油管连接座内部的压力需保持恰当的范围,以确保喷油嘴能够按设定的时序和燃油量进行喷射。

2、发动机工作时,存在来自喷油嘴喷射和泵油的冲击波和振动,高压油管连接座作为连接两者的介质,必须具有较高的刚度和耐压能力,能够吸收和减缓来自燃油喷射系统的冲击波和振动,减少压力波动对发动机和其它系统零件的损害,因此零件原材料必须采用锻件。如图7-8所示,模锻成型的高压油管连接座截面变化较大,且存在突变,最大截面与最小截面面积比大于5,如果采用自由锻工序制坯,然后直接模锻成型,这样锤锻模结构简单,尺寸小,模具加工成本低,锻造操作相对简单,但其缺点是需要自由锻和模锻两台锻造设备,且最少需要两次加热过程,这样能源资源消耗大,且终锻前的制坯形状相对简单,终锻毛边尺寸大且不均,材料消耗大,因此综合考虑,有必要设一套锤锻模来解决上述技术问题。

技术实现思路

1、本发明解决的技术问题:提供一种柴油机高压油管连接座用锻造模具及其方法,在上模和下模形成的一套锤锻模上同时布排了拔长平台、滚挤型槽模镗、成型型槽模镗及终锻成型模镗,实现高压油管连接座的锻造成型,解决了锻件表面氧化皮垫坑较多且锻件与喷油器连接端的端部充填不饱满存在缺肉现象,保证零件的充填饱满和表面质量,只需一台设备,能源资源消耗小,终锻前的制坯形状和截面分布更加接锻件形状,材料消耗小。

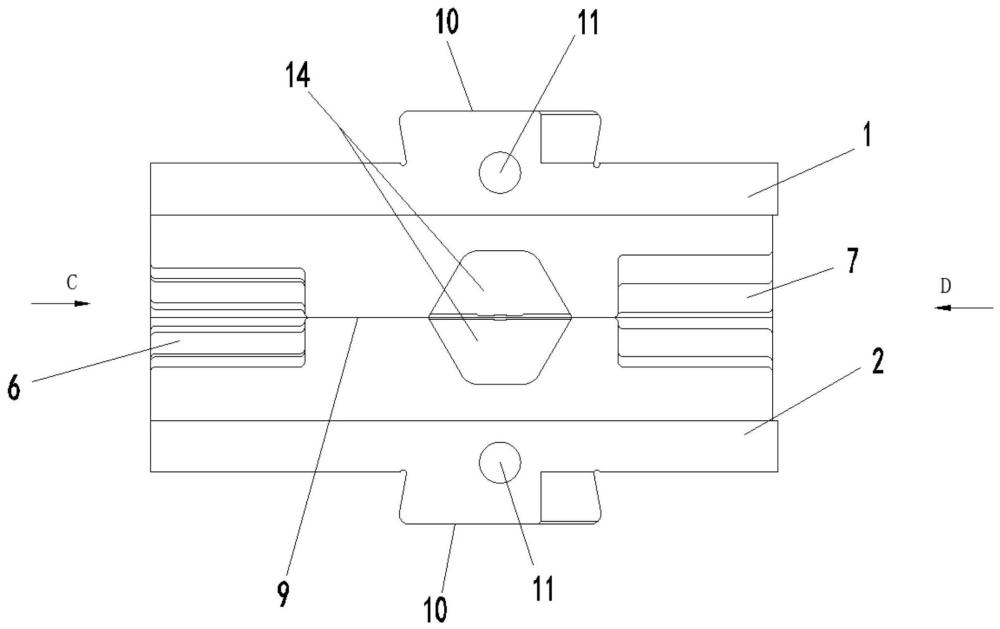

2、本发明采用的技术方案:柴油机高压油管连接座用锻造模具,包括上模和下模,所述上模下端面和下模上端面的板面上对称制有终锻成型槽,所述上模下端面和下模上端面制有位于终锻成型槽左侧并与左端面和前侧壁连通的滚挤型槽,且上模下端面和下模上端面设有位于终锻成型槽右侧并与右端面和前侧壁连通的成型型槽,所述上模和下模合模状态下其上的滚挤型槽、成型型槽和终锻成型槽分别形成用于高压油管连接座坯料依次锻造成型的滚挤型槽模镗、成型型槽模镗和终锻成型模镗,且上模下端面和下模上端面制有位于滚挤型槽模镗和成型型槽模镗之间的拔长平台。

3、其中,所述上模上端面和下模下端面均制有用于与模锻锤上的锤头和下砧适配连接的燕尾台。

4、进一步地,所述上模和下模侧壁上均制有靠近其上的燕尾台设置的起吊孔。

5、进一步地,所述终锻成型槽与燕尾台位于同一中心线上。

6、进一步地,所述上模下端面和下模上端面制有位置对应并将其上的终锻成型槽包围在其内部的毛边槽。

7、进一步地,所述上模下端面和下模上端面制有与其上的终锻成型槽通过钳口颈并经毛边槽连通的钳口槽,且钳口槽槽口位于上模和下模的前侧壁上。

8、进一步地,所述滚挤型槽模镗为细长的不规则形状,所述成型型槽模镗为接近高压油管连接座外部轮廓的形状,所述滚挤型槽模镗和成型型槽模镗前端口均为连通至上模和下模前侧壁上的喇叭口。

9、基于柴油机高压油管连接座用锻造模具的锻造方法,包括以下步骤:

10、1)加热:将高压油管连接座的料坯放入加热炉内加热;

11、2)拔长:加热后的坯料,用钳子夹住坯料一端,并将其另一端留出需要拔长部分放入上模和下模之间的拔长平台上,在上模上下移动的过程中对坯料拔长部分锤击多次使其拔长至目标长度;

12、3)滚挤:将坯料掉头后整体放置于滚挤型槽模镗内,在上模的上下移动过程中对坯料进行多次锤击,使其在滚挤型槽模镗中滚挤成型;

13、4)成型:将滚挤成型的料坯整体放入成型型槽模镗内,并由上下移动过程中的上模对其进行锤击成型;

14、5)终锻:将坯料整体放入终锻成型模镗内,由上下移动的上模对其进行锤击成型;

15、6)切边:通过切边压力机对终锻成型的高压油管连接座热切飞边。

16、进一步地,所述料坯在拔长、滚挤以及成型步骤中的加热温度为1200℃~1300℃,所述料坯在终锻步骤中的温度为700℃~800℃。

17、本发明与现有技术相比的优点:

18、1、本技术方案在上模和下模形成的一套锤锻模上同时布排了拔长平台、滚挤型槽模镗、成型型槽模镗及终锻成型模镗,实现高压油管连接座的锻造成型,解决了锻件表面氧化皮垫坑较多且锻件与喷油器连接端的端部充填不饱满存在缺肉现象,保证零件的充填饱满和表面质量;

19、2、本技术方案将拔长平台设计在模具终锻成型模镗的左侧,靠近滚挤型槽,成型型槽排布在终锻成型模镗右侧,做到使操作者尽量的减少或避免翻转、掉头等费时费力的操作;

20、3、本技术方案只需一台设备,能源资源消耗小,终锻前的制坯形状和截面分布更加接锻件形状,材料消耗小,降低了设备成本,提高了产品的质量;

21、4、本技术方案模具结构简单,便于操作,只需操作者在加工过程中留意第一步拔长工序的进给量和打击力度的控制即可。

技术特征:

1.柴油机高压油管连接座用锻造模具,其特征在于:包括上模(1)和下模(2),所述上模(1)中部以下的四个侧壁以及底面和下模(2)中部以上的四个侧壁以及上端面均进行表面平整加工,所述上模(1)下端面和下模(2)上端面的板面上对称制有终锻成型槽(3),所述上模(1)下端面和下模(2)上端面制有位于终锻成型槽(3)左侧并与左端面和前侧壁连通的滚挤型槽(4),且上模(1)下端面和下模(2)上端面设有位于终锻成型槽(3)右侧并与右端面和前侧壁连通的成型型槽(5),所述上模(1)和下模(2)合模状态下其上的滚挤型槽(4)、成型型槽(5)和终锻成型槽(3)分别形成用于高压油管连接座坯料依次锻造成型的滚挤型槽模镗(6)、成型型槽模镗(7)和终锻成型模镗(8),且上模(1)下端面和下模(2)上端面制有位于滚挤型槽模镗(6)和成型型槽模镗(7)之间并对台边倒圆的拔长平台(9)。

2.根据权利要求1所述的柴油机高压油管连接座用锻造模具,其特征在于:所述上模(1)上端面和下模(2)下端面均制有用于与模锻锤上的锤头和下砧适配连接的燕尾台(10)。

3.根据权利要求2所述的柴油机高压油管连接座用锻造模具,其特征在于:所述上模(1)和下模(2)侧壁上均制有靠近其上的燕尾台(10)设置的起吊孔(11)。

4.根据权利要求3所述的柴油机高压油管连接座用锻造模具,其特征在于:所述终锻成型槽(3)与燕尾台(10)位于同一中心线上。

5.根据权利要求1所述的柴油机高压油管连接座用锻造模具,其特征在于:所述上模(1)下端面和下模(2)上端面制有位置对应并将其上的终锻成型槽(3)包围在其内部的毛边槽(12)。

6.根据权利要求5所述的柴油机高压油管连接座用锻造模具,其特征在于:所述上模(1)下端面和下模(2)上端面制有与其上的终锻成型槽(3)通过钳口颈(13)并经毛边槽(12)连通的钳口槽(14),且钳口槽(14)槽口位于上模(1)和下模(2)的前侧壁上。

7.根据权利要求1-6任一项所述的柴油机高压油管连接座用锻造模具,其特征在于:所述滚挤型槽模镗(6)为细长的不规则形状,所述成型型槽模镗(7)为接近高压油管连接座外部轮廓的形状,所述滚挤型槽模镗(6)和成型型槽模镗(7)前端口均为连通至上模(1)和下模(2)前侧壁上的喇叭口。

8.基于柴油机高压油管连接座用锻造模具的锻造方法,其特征在于包括以下步骤:

9.根据权利要求8所述的基于柴油机高压油管连接座用锻造模具的锻造方法,其特征在于:所述料坯在拔长、滚挤以及成型步骤中的加热温度为1200℃~1300℃,所述料坯在终锻步骤中的温度为700℃~800℃。

技术总结

提供一种柴油机高压油管连接座用锻造模具及其方法,上模下端面和下模上端面的板面上对称制有终锻成型槽,上模下端面和下模上端面制有位于终锻成型槽左侧并与左端面和前侧壁连通的滚挤型槽,且上模下端面和下模上端面设有位于终锻成型槽右侧并与右端面和前侧壁连通的成型型槽,上模和下模合模状态下其上的滚挤型槽、成型型槽和终锻成型槽分别形成用于高压油管连接座坯料依次锻造成型的滚挤型槽模镗、成型型槽模镗和终锻成型模镗,且上模下端面和下模上端面制有拔长平台。本发明实现高压油管连接座的锻造成型,解决了锻件表面氧化皮垫坑较多且锻件与喷油器连接端的端部充填不饱满存在缺肉现象,能源资源消耗小,材料消耗小。

技术研发人员:陈浩安,南粉妮,陈平

受保护的技术使用者:陕西柴油机重工有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!