一种基于LM算法的钻削加工刀具堵屑智能监测方法

本发明涉及智能制造或设备加工的可靠性评估,具体涉及一种基于lm算法(levenberg-marquardt算法)的钻削加工刀具堵屑智能监测方法。

背景技术:

1、在传统的机械加工过程中,刀具磨损是不可避免的。随着加工时间的增加,刀具的磨损也不断加剧,刀具的异常状态会影响工件的表面质量,甚至导致意外停机,大大降低生产效率,增加生产成本。据不完全统计,由于刀具状态异常而导致的机床停机的比例高达20%,特别是在钻削深孔的过程中,当钻头材料太硬或太脆、切削液使用不当或质量不佳、钻头磨损较严重、断屑槽尺寸不合适、钻孔速度过快或初始进给速度过大时,极易出现堵屑、缠屑和崩刃等加工异常现象,严重影响加工效率和所加工深孔的加工质量,故对钻削加工过程进行监测和预测,为合理换刀和调整工艺参数提供理论指导,对实现高效高质加工具有重要意义。

2、在钻削加工过程的监测和预测方面,学者们已经开展了相关研究。在专利《高温合金钻削过程钻头磨损形式及磨损状态的在线监测方法》(申请号:cn201811174054.4)中,利用贝叶斯网络模型和控制图方法实现了对高温合金钻削过程中钻头的横刃磨损、主切削刃后刀面磨损、主切削刃前刀面磨损等多种磨损形式的实时监测。在专利《一种基于功率信号的钻削过程刀具磨损预测方法》(申请号:cn202210807766.5)中,基于功率信号建立了钻削过程中钻削孔数和消耗功耗的映射关系,并基于映射关系实现了钻头磨削的预测。

3、通过对钻削加工过程的监测和预测技术的分析发现:(1)目前主要集中于钻削过程中钻头的正常磨损的监测和预测,然后根据预测结果调整正常钻削过程中的加工参数,在监测和预测过程中均默认钻头材料合适、切削液使用得当、断屑槽尺寸合适、钻孔速度适宜,导致钻削过程中采集到的信号集和预测结果对实际钻削过程特别是深孔钻削过程中更易发生的、对加工过程影响更大的堵屑、缠屑等加工异常的敏感度不够。(2)由于现有研究采集的信号种类、提取的关键特征和采用的神经网络模型的不同,导致刀具磨损的预测结果对加工参数自适应调整的指导不够准确。

技术实现思路

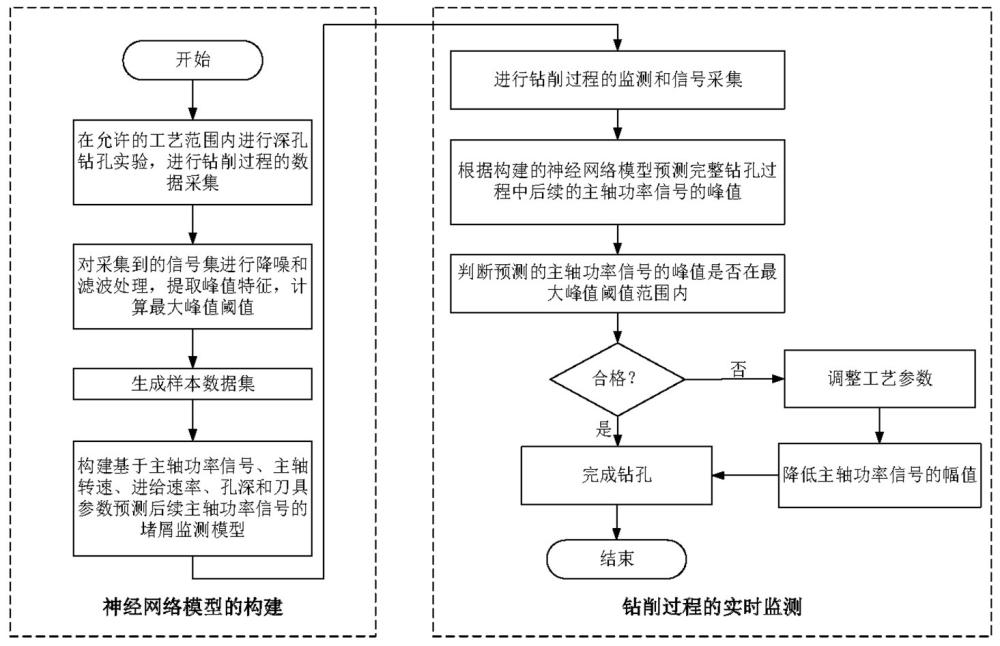

1、为了解决深孔钻削过程中极易发生堵屑、缠屑的技术问题,本发明提供了一种基于lm算法(levenberg-marquardt算法)的钻削加工刀具堵屑智能监测方法,该方法基于matlab软件中神经网络工具箱neural net fitting的levenberg-marquardt算法创建,操作简单,且采用可从机床上直接获取的主轴功率信号实现深孔钻削过程的监测和预测,适用性好,能够保证钻削深孔时产品的加工质量,提高生产效率,并且降低加工成本。

2、实现上述技术目的,本发明采取的技术方案为:

3、一种基于lm算法的钻削加工刀具堵屑智能监测方法,所述钻削加工刀具堵屑智能监测方法包括以下步骤:

4、s1:在允许的工艺范围内进行深孔钻削试验,在规划好的每组钻削参数下,分别采用一把全新未磨损的刀具进行钻削试验,采集钻削过程中的主轴功率信号,每连续钻削多个孔后通过刀具测量仪测量并记录钻头的磨损值,直至钻头磨损失效,或者发生异常的钻削情况;

5、s2:对采集的钻削过程中的主轴功率信号进行降噪和滤波处理,并对经过处理的钻削过程中的主轴功率信号集按照钻孔数进行划分,提取主轴功率信号的峰值特征,根据主轴功率信号的峰值特征和异常的钻削情况的关系数据,计算得到正常钻孔允许的主轴功率信号的最大峰值阈值;

6、s3:将所述步骤s2中经过划分的钻削过程中的主轴功率信号集与主轴转速、进给速率、设定孔深、刀具初始参数以及该次钻孔过程中的主轴功率信号的峰值作为一组样本数据,生成样本数据集。

7、s4:基于matlab中的神经网络工具箱neural net fitting的levenberg-marquardt算法构建用于预测后续钻削过程功率信号的神经网络模型,神经网络模型的输入为:单次钻孔的设定孔深、初始刀具参数、以及单次钻孔过程中的主轴转速、进给速率和经过处理的主轴功率信号,输出为该次钻孔过程中对应的主轴功率信号的峰值,采用样本数据集对神经网络模型进行训练,得到堵屑监测模型;

8、s5:对当前钻削过程中的主轴功率信号进行采集和降噪、滤波处理,将处理后的主轴功率信号和钻削过程中的主轴转速、进给速率、设定孔深、刀具参数一起输入到堵屑监测模型,对本次钻削过程中后续的主轴功率信号的峰值进行预测;

9、s6:对预测的主轴功率信号的峰值进行判断,如果小于最大峰值阈值,则正常完成钻孔,如果预测的主轴功率信号的峰值超出最大峰值阈值,则调整主轴转速和进给速率,使主轴功率信号的峰值始终低于最大峰值阈值,并完成钻孔,直至钻头磨损失效。

10、进一步地,所述初始刀具参数包括当次钻孔开始时的钻头材料类型、钻头直径、刃口角度和钻深数据。

11、进一步地,所述异常的钻削情况包括堵屑、缠屑和崩刃。

12、进一步地,步骤s2中的主轴功率信号的峰值阈值范围的计算过程为:

13、s21,对采集到的历史钻削数据进行数据处理,提取多把全新钻头在钻削初始阶段的主轴功率信号的峰值特征,对提取到的峰值特征取均值,从而获取全新钻头在钻削初始阶段对应的主轴功率信号的峰值特征;

14、s22,统计发生异常钻削情况时的主轴功率信号的峰值特征,将之与钻削初始阶段的主轴功率信号的峰值特征进行对比分析,得到异常钻削情况时的主轴功率信号的峰值特征与钻削初始阶段的主轴功率信号峰值特征的关系数据;

15、s23,基于当前钻削过程的初始阶段的主轴功率信号的峰值特征,计算得到当前钻削过程的主轴功率信号的最大峰值阈值。

16、进一步地,步骤s4中,构建的神经网络模型的隐藏层为1层且神经元的数量为5,输出层为预测的主轴功率信号的峰值,神经网络模型的构建过程包括以下步骤:

17、s41,为处理过的主轴功率信号集设置对应标签,,式中为对应的标签,表示钻削过程中主轴功率信号的最大幅值;表示第 i个时间点监测到的主轴功率信号的峰值特征值;

18、s42,将主轴转速、进给速率、设定孔深、初始刀具参数、主轴功率信号集和对应的标签输入神经网络工具箱neural net fitting;

19、s43,将数据集依据6:2:2的比例划分为训练集、验证集和测试集;

20、s44,设置神经网络模型的隐藏层的神经元数量为5,神经网络预测模型的输出为:

21、

22、式中,表示主轴功率信号的峰值预测值; x为包括主轴转速、进给速率、设定孔深、初始刀具参数和主轴功率信号5个输入的5维列向量,为5*5维的权重系数矩阵1;为5*1维的偏置矩阵1;为1*5维的权重系数矩阵2;为1*1维的偏置矩阵2;

23、s45,通过lm算法进行神经网络模型权重参数和、以及偏置参数和的和优化,并通过均方误差mse和相关系数判断神经网络模型的预测精度:

24、

25、式中, m表示对应的数据量,表示第 i个输入信号对应的真实值,表示第 i个输入信号对应的预测值; mse代表预测输出和目标输出之差的均方误差,其值越低越好,0表示没有误差:

26、

27、式中,表示目标输出值的均值,表示预测输出值的均值;代表预测输出和目标输出之间的相关性,值越接近1,预测输出和目标输出数据之间的关系越密切,值越接近0,预测输出和目标输出数据之间关系的随机性越大。

28、进一步地,采用机床自带的功率传感器实时采集主轴功率信号并通过工控机实时显示。

29、进一步地,步骤s6中,如果调整主轴转速和进给速率无法使主轴功率信号的峰值低于最大峰值阈值,则进行退刀清理铁屑、调整切削液流量、更换切削液或者换刀处理。

30、进一步地,钻头磨损失效的判定标准为钻头的后刀面的最大磨损值vbmax≥0.3mm。

31、与现有技术相比,本发明的有益效果如下:

32、第一,本发明的基于lm算法的钻削加工刀具堵屑智能监测方法,基于工厂中的真实钻削加工过程,针对深孔钻削过程中易发生的堵屑、缠屑情况,将可直接从机床获取的主轴功率数据和神经网络相结合,使预测结果能够对堵屑、缠屑和崩刃异常更敏感,从而在深孔钻削过程中对加工过程进行实时监测和预测,降低堵屑、缠屑等加工异常对所加工深孔的尺寸精度和表面质量的影响。

33、第二,本发明的基于lm算法的钻削加工刀具堵屑智能监测方法,提供了深孔钻削加工过程中发生堵屑、缠屑加工异常时主轴功率信号的峰值特征的最大峰值阈值,通过智能监测方法对钻削过程中的峰值特征进行预测,并和提供的最大峰值阈值进行比较,只要峰值特征处于阈值范围内,即可在不调整加工参数的情况下实现钻削过程中的正常钻孔,因此,本发明在保证深孔钻削工件表面质量的一致性、提高钻削的加工效率、降低加工成本方面具有很好的应用价值。

- 还没有人留言评论。精彩留言会获得点赞!