一种钢铁打磨用钎焊金刚石磨盘及其制备方法与流程

1.本发明属于超硬磨料工具制备领域,具体涉及一种钢铁打磨用钎焊金刚石磨盘及其制备方法。

背景技术:

2.目前常规打磨钢铁材料表面的方法是用安装了树脂砂轮片的手动砂轮机进行手动打磨。树脂砂轮片以树脂为粘结材料,以金属粉末、金属氧化物、普通磨料为填充物混制成结合剂,将磨料和结合剂按照浓度的要求混合制成成型料,经热压所型、固化制成制品坯体,经后续加工制成品。

3.钢铁材料打磨所用树脂砂轮片便是利用树脂固化的原理将碳化硅等超硬磨料固结成盘状制作而成。它在打磨行业得到了大量的应用,但经过长期应用与研究发现,树脂砂轮片在使用过程中存在较大的缺陷:1、树脂砂轮片耐水性差、耐碱性差,保存期短。2、结合强度底,磨料消耗快。3、打磨过程火花大,气味大,粉尘大,对环境有较大的危害。4、打磨效率逐渐降低。

4.基于以上的问题以及环保要求,需要一款磨抛效率高,无粉尘,污染小,作业人员操作方便的新型磨抛工具。磨盘磨料的选择既要考虑钢材加工的效率与寿命,又要考虑磨料的经济性。

5.目前人造金刚石及cbn(立方氮化硼)的工业化生产已经成熟,成本不断下降,金刚石、cbn超硬工具也在近几十年得到了迅速的发展。为实现高效磨抛钢铁材料的目标,能够利用的磨料除了碳化硅以及刚玉外,以人造金刚石、cbn为代表的超硬磨料成为了理想的选择。

6.立方氮化硼(cbn)工具适用于加工硬化处理过的淬硬钢、高硬度合金钢、灰铸铁以及镍基高温合金等难加工材料,其最大缺点是强度低、韧性差,多用于设备刚性好的精加工。钢铁材料磨抛设备刚性低,且磨抛工艺要求的磨粒粒度较大(30目~80目),大粒度cbn磨粒棱角细长,较金刚石磨粒易发生破碎,而且显著增加成本。因此在钢铁材料的打磨作业中不宜采用cbn而采用金刚石作为主要加工用磨粒。

7.金刚石固结技术目前有电镀、烧结、钎焊等三种主要结合方式。

8.烧结金属结合剂金刚石工具由于磨粒结合强度低、出露高度小,多用于硬脆材料的磨削、切割工艺中。

9.电镀金刚石工具是用电镀的方法在基体上沉积一层金属(一般为镍及镍钴合金)并在沉积的金属内固结金刚石磨粒制成。由于金刚石为机械包埋,镀层对金刚石的把持强度低,而且为了牢固把持,须将金刚石埋至其自身高度50%以上。由于电镀金刚石工具的缺点,在磨削载荷重时金刚石磨粒易脱落。因此考虑采用钎焊的方式将金刚石牢固地焊接在钢基体上制备磨盘。

10.钎焊金刚石技术是指利用能与金刚石磨粒产生化学反应,与钢基体产生冶金结合的焊料进行钎焊连接的技术。由于焊料中存在能与金刚石发生化学反应的活性元素,金刚

石与焊料界面发生化学冶金结合,因此结合强度高,金刚石不易从基体上脱落。相比电镀工具其具有1、磨粒出露高。2、容屑空间大。3、散热好等优势。

11.但金刚石磨盘在打磨钢铁材料时,由于每颗金刚石磨粒相当于一颗小切削刀头,在钢铁材料表面滑擦、切削出凹痕,当金刚石颗粒的粒度不一致时,凹痕的深度会有差别。这就要求打磨钢铁材料用金刚石磨盘表面粒度的一致性与等高性。

12.另一方面,当磨粒表面为刃口方向与金属材料接触时,较大负载有可能导致磨粒尖部刃口崩碎、磨平,进而影响加工表面质量。金刚石磨粒排布后其磨粒刃口方向随机分布,磨粒刃口朝上时,剪切力会造成磨粒刃口的负载大,形成局部破碎,影响寿命。另一方面大负载条件下,磨粒尖端产生的高温极易导致金刚石表面与磨屑或者基体产生粘附,导致加工效率下降。

13.传统的金刚石磨盘加工钢铁材料时遇到上述问题,通常的作法是降低金刚石的粒度等级,通过减小金刚石的颗粒大小来保证一定的加工光洁度,但这也严重影响了金刚石的加工效率。

14.因此金刚石工具在钢铁材料类的加工中的应用存在一定问题。若粒度等级不变化,则需要保证磨粒的等高性与晶体型面可控。

15.磨粒等高性的控制目前多采用砂轮修整的措施,使磨粒刃口平齐,在修磨过程中,被修平的高磨粒存在磨粒局部破碎现象,形成新的微刃,利于磨削,但存在降低磨削寿命的可能。而且单层钎焊金刚石工具的修磨对修磨工具要求较高,成本高,工艺复杂,不利于批量制备打磨钢铁用的金刚石磨盘。

技术实现要素:

16.为解决上述问题,本发明提供一种钢铁打磨用钎焊金刚石磨盘及其制备方法。本发明所述钢铁打磨用钎焊金刚石磨盘,能够对钢铁材料表面高质量、高效率的加工。通过控制磨盘表面金刚石的粒度区间以及表面切削刃的位置,在不降低金刚石粒度等级的前提下对钢铁材料表面进行打磨清理,以达到表面粗糙度符合要求,加工效率高的目的。本发明所制备的钎焊金刚石磨盘不仅可应用于打磨钢铁材料表面,而且还可以制备成其它形状以对材料进行平面磨削、端面磨削等,是一种适应性广泛的创新性工艺。

17.本发明所述钢铁打磨用钎焊金刚石磨盘的金刚石颗粒粒度区间为20目~120目;且所述金刚石颗粒的颗粒粒径尺寸浮动范围不超过20%,即同一磨盘表面,金刚石磨粒的粒径尺寸最大值比最小值所大的值不超过20%;且金刚石刃口齐平,保持金刚石磨粒顶端为一个型面,且与基体法向方向垂直。

18.作为改进,金刚石磨粒的粒径尺寸最大值比最小值所大的值不超过10%。

19.本发明所述钢铁打磨用钎焊金刚石磨盘,所述的磨盘基体表面排布金刚石部分的截面形状可以平面、弧面、斜面、或者上述三部分的组合。

20.本发明所述钢铁打磨用钎焊金刚石磨盘,所述的磨盘外径尺寸范围为:80mm~230mm

21.本发明所述钢铁打磨用钎焊金刚石磨盘,所述的金刚石为具有规则型面的人造金刚石晶体。

22.所述的排布在单一的磨盘表面的金刚石颗粒粒径尺寸浮动范围不超过20%,优选

不超过10%。由于在钢铁材料打磨加工领域,金刚石在去除时类似于微型车刀切削,磨粒刃口在表面划过的车痕较深,当磨粒尺寸范围较大时,容易在表面留下较深的划痕,影响表面质量,而且只会有大的颗粒参与加工,小粒度的颗粒难以发挥功用。此外,当磨粒粒径范围过大时有可能当一部分磨粒平面朝向时,另一部分仍然处于尖刃朝上的状态,达不到整体压平的效果。因此,限制磨粒的粒度范围一般控制在20%范围内,此范围亦接近于常规金刚石粒度区间的单一区间范围,为了进一步控制加工表面质量,提高性能,所用的金刚石粒径浮动范围优选为10%。此外粒径范围越小,后续金刚石被压平的工艺效果愈佳。

23.所述的金刚石粒度区间为20目~120目。常规钢铁材料打磨加工一般情况下所需要的磨粒粒度范围根据加工的表面质量与效率来综合确定,正常情况下20目~120目以内可以满足绝大多数打磨工况需求,而且由于新工艺的处理,同等粒度条件下新型磨盘可以加工出更高表面质量的工件。

24.(3)所述的磨盘外径尺寸范围为:80mm~230mm。常规的磨盘是安装在气动或者电动角磨机上对材料进行表面去除,为提高适应性,所发明的新型磨盘亦采用近似常规磨盘的规格范围。

25.(4)所述的金刚石为具有规则型面的人造金刚石晶体。为保证金刚石有一个型面是平面和基体表面的粘结剂接触,所采用的金刚石为人造金刚石,且具有规则型面。人造金刚石为高温高压制备而成,具有规则型面,比天然金刚石更适宜于此工艺。

26.本发明所述钢铁打磨用金刚石磨盘的制备方法,通过钎焊的方式将金刚石磨粒焊接在磨盘钢基体表面制备而成,首先通过磨粒的筛选,保证金刚石粒度在其粒度浮动区间内,以保证加工表面划痕的深度基本一致。其次通过磨粒预压平,控制金刚石磨粒表面平整度。

27.由于常规金刚石颗粒正常分布的筛分区间具有国家标准,如在30目~80目之间,通常可以分为30/35目,35/40,40/45、45/50、50/60、60/70、70/80等标准粒度区间。但根据此区间的粒径分布可以看出,对于30/35目来说,其粒度的尺寸范围为0.500~0.600mm之间,最大粒径尺寸比最小粒径尺寸大20%,达到了发明所要求的极限值,而这个值不是最优值,理论上,这个值越小越好,为了达到性能与经济性的平衡,达到10%为较优值。为实现对磨粒平均粒径的二次筛选,可以选用定制网孔尺寸的网筛进行操作,又知正常情况下磨粒的粒径尺寸分布为正态分布,根据最优值的要求,需要达到10%以内的浮动,则需要将部分细颗粒与部分粗颗粒的磨粒筛分,且所筛分去除的较大颗粒部分与较小颗粒可认为是相同的。

28.利用牢固焊接的金刚石对钢铁材料进行加工去除,其中磨粒在焊接前通过预压平的方式进行整平处理。磨盘表面金刚石选用窄粒度范围,且并在钎焊前进行预压平工艺。

29.本发明采用了预压平的工艺来保证磨粒的等高性。预压平工艺指金刚石工具制备过程中,真空钎焊磨盘前,使磨粒基本等高,且刃口齐平,磨粒有一个平面垂直于基体法向方向,钎焊后仍然保持其形貌的工艺。通过预压平工艺,减少了修磨对磨粒的损伤以及修磨成本,提高了制备效率与经济性,且对磨粒的形貌优选具有较好的选择匹配效果。

30.所述磨粒基本等高,则其与材料接触区为一平面,磨粒承受的负载小。

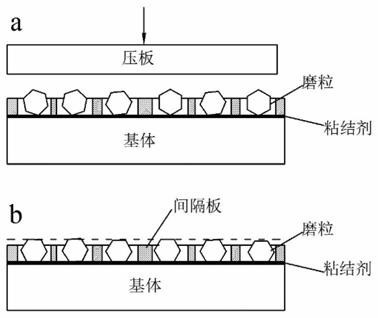

31.所述预压平工艺为:

32.(1)磨盘钢基体表面刷涂能够将磨粒粘附在钢基体表面的粘结剂;

33.(2)在粘结剂上布洒金刚石磨粒.

34.(3)将布洒金刚石磨粒的磨盘上面放置表面质密且坚硬的压板,金刚石磨粒与压板直接接触。

35.(4)对压板施加负载,使金刚石磨粒在受力情况下发生转动,从面保证为一个平面与压板接触。

36.(5)检查金刚石磨粒表面形貌,若未达到要求,继续重复步骤1~4。

37.通过上述步骤制备后,再进行排布焊料并钎焊加热制备,即可得到粒度均匀,表面平整的钢铁打磨用钎焊金刚石磨盘。

38.由于前述步骤已进行粒度筛分,磨粒的平均粒径已在一个较窄的范围,而且金刚石一般为正多面体结构,近似对称,此时,将磨粒某一平面朝上,则磨盘表面的磨粒垂直于基体表面方向上的高度差可认为处在一个不大于10%的差值范围内,因此相当于控制了磨盘表面磨粒的等高性。

39.作为改进,所述的粘结剂的厚度为排布的金刚石平均粒径的5%~15%;磨粒预压平工艺中,磨粒按照地貌要求排布于基体表面,由于粘结剂的粘结力及衬托作用,磨粒高度与刃口方向基本为随机分布,利用压板压制,改变磨粒刃口方向,大磨粒刃口变平,小磨粒不受影响,基本达到预压平的目的。所述的粘结剂的厚度为排布的金刚石平均粒径的5%~15%;粘结剂可以保证金刚石磨粒在磨盘基体表面被粘附,并且在磨粒压平后,保持压平的状态,这样在磨盘制备后钎焊加热时,能够维持磨粒的压平状态。

40.作为进一步的改进,在布洒磨粒前粘结一张间隔板到磨盘基体上;所述的间隔板可以将单一颗粒的磨粒间隔开,亦可以将多个颗粒的磨粒间隔开。

41.由于磨盘表面的金刚石磨粒在排布时有可能有一定的地貌要求,金刚石磨粒在磨盘表面的分布则可以是单一颗粒状态分布的,也可以是多颗磨粒聚集团簇状分布的。而且当存在间隔板时,磨粒被压平时位移较小,其移动空间被间隔板的空隙限制,这样可以有效保证磨粒在压平工艺中表面地貌不受工艺的影响。当然,当制备要求对磨盘表面的地貌要求较低时,亦可以不使用间隔板,而是直接利用压板对金刚石进行整平。

42.所述的间隔板的厚度范围在所排布的金刚石平均粒径的40%~80%。

43.为防止金刚石的偏移,采用间隔板对金刚石进行间隔,间隔板的厚度一方面不能太薄,以防止金刚石颗粒在偏移的时候越过隔板,滚动到其它位置,另一方面间隔板不能太厚,以防止压板施加压力的时候无法压到金刚石表面而碰到间隔板表面。

44.所述的压板形状可以是纯平的,通过旋转磨盘的倾角使压平部位金刚石与压板保持相切状态。压板形状亦可以与磨盘互补,通过垂直方面施加负载,使磨盘表面金刚石与压板表面接触。

45.在对磨粒施加负载使其平面朝上时,可以有两种作业方式,一种是压板为纯平状态,通过通过旋转磨盘沿其中心轴线的倾角使压平部位金刚石与压板保持相切状态,这种状态时需要操作磨盘,当磨盘为纯平面时,在平面压板上垂直施压即可,当磨盘表面有斜面或者弧面形貌时,磨盘则需要根据磨盘与压板接触时接触点切线与平面压板的夹角来调整施加压力的角度,从而保证磨粒受力的方向均为其所在的基体表面的法线方向。

46.当然,亦可以通过另一种方式实现这种操作,即压板的形状与磨盘互补,通过垂直方面施加负载,使磨盘表面金刚石与压板表面接触,这种方式加压方式简单,易于操作,但

需要压板设计,保证与磨盘的形状吻合,对压板的设计与制备有一定的要求。

47.所述的磨盘基体表面排布金刚石部分的截面形状可以平面、弧面、斜面、或者上述三部分的组合。由于金刚石磨盘打磨钢铁材料时,工件形状多样,则磨盘可能会是多种结构,平面结构、弧面结构、斜面结构或者是三种几何型面的组合,因此预压平工艺不受磨盘表面形状的限制,均可适用。

48.所施加负载不大于磨盘所排布金刚石的单颗静压强度的80%。虽然金刚石十分坚硬,但仍然有一定的强度范围,在压板压平金刚石的过程中,不宜将施加的压力提高到超过金刚石抗压强度的范围,结合磨粒与压板的特征设计,在施加压力时,不大于金刚石单颗静压强度的80%可以有效压平磨粒。

49.本发明实现了金刚石磨盘在钎焊前的磨粒压平,焊后仍然可以保证型面朝上的状态,达到了常规金刚石工具焊后压平工艺的目的,而且工艺简单,成本低,是一种经济有效的新型制备工艺。

50.通过预压平的工艺制备的金刚石磨盘,打磨精度高,磨粒受力均匀,使用寿命长,可有效应用在钢铁材料的打磨、去毛刺等加工中,而且颗粒筛选以及预压平工艺操作简单,成本低,设备要求低,具有较高的经济性,可有效实现钢铁打磨用钎焊金刚石磨盘的批量化稳定制备。

51.本发明所述新型钢铁打磨用金刚石磨盘可应用于对金属包括铸铁、铸钢、一般强度钢、碳钢、合金钢等钢铁材料的磨削、抛光工序。此外,本发明还可应用于打磨多晶硅、玻璃等非金属材料以及大理石、花岗岩等石材类材料。

附图说明

52.图1:磨粒刃口在工具表面的分布状态图。

53.图2:预压平前后磨粒簇形貌对比图

54.图a为传统排布工艺下制备的磨粒簇中40目磨粒形貌,从图中单颗磨粒形貌可以看出,磨粒刃口随机分布,无一定方向性,部分磨粒刃口顶端朝上,容易受到较大的剪切应力。图b为磨粒簇表面预压平后的钎焊形貌,从图中可以看出,磨粒基本等高,顶面为一平面,基本齐平,从磨粒簇的顶部观测,磨粒均有一个形面位于顶端,达到了设计要求。

55.由于磨粒底部被粘结剂粘附,其位置固定,被压时,磨粒由图a达到图b所示位置时,其水平方向位置变化较小,且有间隔板的位置确定,因此不会影响磨粒地貌的设计。

56.图3:磨粒预压平工艺示意图

具体实施方式

57.具体实施实例1

58.一种打磨碳钢表面锈迹与表面的钎焊金刚石磨盘制备。

59.方案设计与步骤如下:

60.(1)由于要求为打磨碳钢表面,去除量较小,且希望打磨后表面不要有明显的划痕,则金刚石粒度不可太大,而且粒度区间浮动保证20%以内。因此选择采用黄河旋风hsd80品级50/60目人造金刚石,此区间的金刚石粒度为0.25mm~0.30mm,符合粒度要求。

61.(2)金刚石在磨盘表面采用点状阵列方式,采用0.2mm厚间隔板做为间隔,通过激

光打孔将排布金刚石的部分打出小孔。

62.(3)基体采用45钢机加工制备盘体,排布金刚石部分为平面结构与斜面结构,表面进行去油、去污处理,晾干待用。

63.(4)粘结剂采用油性丙烯酸脂与丙酮采用1:3的体积比配制,均匀刷涂在基体表面。

64.(5)将间隔板贴在钢基体表面,然后将人造金刚石布洒在间隔板的小孔中。

65.(6)采用纯度为96%的氧化铝陶瓷作为压板,加工成与基体表面结构互补的形状,贴在布有金刚石的磨盘表面。

66.(7)沿压板垂直方向,施加10kg的压力,轻微旋转使磨粒的尖端移动,变为型面朝上。

67.(8)撤去压板、间隔板,金刚石型面基本修平。

68.(9)布洒镍基合金焊料,并利用真空钎焊炉,进行真空钎焊制备。真空钎焊温度1025度,保温15min。

69.具体实施实例2

70.一种打磨铸造表面毛刺与冒口的钎焊金刚石平磨盘的制备。

71.方案设计与步骤如下:

72.(1)由于要求为打磨铸钢表面,不仅需要打磨毛刺,还需要对冒口进行切磨,则利用平面磨盘最为合适。由于加工余量大,希望加工效率较高,且打磨后表面不要有明显的划痕,则金刚石粒度不可太小,而且粒度区间浮动尽量保证15%以内。因此选择采用黄河旋风hsd80品级35/40目人造金刚石,此区间的金刚石粒度为0.425mm~0.500mm,范围区间大于15%,小于20%,为进一步控制精度,对粒度进行二次筛分,控制粒度范围在0.45mm~0.50mm之间。

73.(2)由于打磨毛刺、冒口多采用磨盘边缘与斜面进行打磨,金刚石在磨盘表面采用均匀密布的方式。

74.(3)基体采用45钢机加工制备盘体,排布金刚石部分为小弧面结构,表面进行去油、去污处理,晾干待用。

75.(4)粘结剂采用油性丙烯酸脂与丙酮采用1:2.5的体积比配制,均匀刷涂在基体表面。

76.(5)采用纯度为96%的氧化铝陶瓷作为压板,压板为纯平结构。

77.(7)夹持磨盘,使磨盘边缘接触压盘,沿压板垂直方向,施加10kg的压力,并根据磨盘的弧面结构,倾斜角度,使压板始终与磨盘接触点法向垂直。

78.(8)施压完毕后,撤去压板、间隔板,金刚石型面基本修平。

79.(9)布洒镍基合金焊料,并利用真空钎焊炉,进行真空钎焊制备。真空钎焊温度1025度,保温15min。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1