锌合金及其制造方法与流程

1.本发明涉及锌合金及其制造方法。

背景技术:

2.锌合金具有尺寸精度高、并且还耐冲击的性质,因而被用作精密设备的部件、便携电子设备的部件、玩具、汽车部件、建筑五金、办公器具、配饰等的构成材料。

3.专利文献1中,作为高强度且具有优异的韧性和耐磨损性的锌合金记载了下述锌合金,其以0.005重量%以上0.1重量%以下的范围含有ca,以0.005重量%以上0.1重量%以下的范围含有sr,并且分别以规定的含有率含有al、cu和mg。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2011-162827号公报

技术实现要素:

7.发明所要解决的课题

8.但是,专利文献1中记载的技术在得到硬度优异的锌合金的方面留有改善的余地。

9.本发明是鉴于上述课题而进行的,其目的在于提供硬度优异的锌合金及其制造方法。

10.用于解决课题的手段

11.本发明的例示性的锌合金分别以如下所示的含有率含有al、mg、sr和ca,余量为zn和不可避免的杂质。上述al的含有率为3.5质量%以上4.3质量%以下。上述mg的含有率为0.02质量%以上0.06质量%以下。上述sr的含有率为0.0008质量%以上0.0048质量%以下。上述ca的含有率为0.0008质量%以上0.0048质量%以下。

12.本发明的例示性的锌合金的制造方法具备:浇注工序,将熔液浇注到铸模中;和冷却工序,对浇注的上述熔液进行冷却。上述熔液分别以如下所示的含有率含有al、mg、sr和ca,余量为zn和不可避免的杂质。上述al的含有率为3.5质量%以上4.3质量%以下。上述mg的含有率为0.02质量%以上0.06质量%以下。上述sr的含有率为0.0008质量%以上0.0048质量%以下。上述ca的含有率为0.0008质量%以上0.0048质量%以下。

13.发明的效果

14.根据例示性的本发明,可以提供硬度优异的锌合金及其制造方法。

附图说明

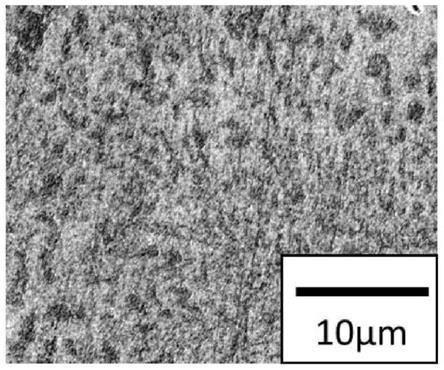

15.图1是实施例1的锌合金的扫描电子显微镜照片。

16.图2是比较例1的锌合金的扫描电子显微镜照片。

具体实施方式

17.以下,对本发明的优选实施方式进行说明。但是,本发明并不限于以下的实施方式,可以在不脱离其主旨的范围内以各种方式来实施。需要说明的是,对于重复说明的部分,有时适当省略说明。

18.首先,对本说明书中使用的术语进行说明。构成锌合金的各元素的含有率(单位:质量%)为相对于锌合金的总质量的各元素的含有率。构成熔液的各元素的含有率(单位:质量%)为相对于熔液的总质量的各元素的含有率。

19.另外,构成熔液的各元素的含有率与构成将熔液冷却而得到的锌合金的各元素的含有率分别相等。

[0020]“硬度”是指利用维氏硬度试验机测定的维氏硬度(单位:hv)。

[0021]

<第1实施方式:锌合金>

[0022]

第1实施方式的锌合金分别以如下所示的含有率含有al、mg、sr和ca,余量为zn和不可避免的杂质。

[0023]

第1实施方式的锌合金中的al的含有率为3.5质量%以上4.3质量%以下。第1实施方式的锌合金中的mg的含有率为0.02质量%以上0.06质量%以下。第1实施方式的锌合金中的sr的含有率为0.0008质量%以上0.0048质量%以下。第1实施方式的锌合金中的ca的含有率为0.0008质量%以上0.0048质量%以下。

[0024]

第1实施方式的锌合金的硬度优异。其原因推测如下。

[0025]

锌合金通常具有由初晶构成的相(以下有时记为α相)和由共晶构成的相(以下有时记为β相)。α相例如为α-zn相。另外,β相例如具有α-zn相以及包含zn和zn以外的金属的金属间化合物相。

[0026]

第1实施方式的锌合金以0.0008质量%以上0.0048质量%以下的含有率含有sr,并且以0.0008质量%以上0.0048质量%以下的含有率含有ca,因此β相细化。β相细化时,应力集中得到抑制,因此第1实施方式的锌合金的硬度优异。

[0027]

第1实施方式的锌合金例如通过铸造而得到。作为用于得到第1实施方式的锌合金的铸造法没有特别限定,例如可以举出重力模铸法、压铸法和砂模铸造法。需要说明的是,通过铸造得到的第1实施方式的锌合金除了可以作为锌合金制构件的构成材料使用以外,还可以作为用于制造锌合金制铸造物的原料来使用。

[0028]

以下,对第1实施方式的锌合金的组成进行说明。需要说明的是,在以下的说明中,有时将第1实施方式的锌合金记为特定锌合金。

[0029]

[al(铝)]

[0030]

特定锌合金以3.5质量%以上4.3质量%以下的含有率含有al。通过使al的含有率为3.5质量%以上4.3质量%以下,特定锌合金的熔点降低,因此特定锌合金的铸造性提高。为了进一步提高特定锌合金的铸造性,al的含有率优选为3.7质量%以上4.1质量%以下,更优选为3.8质量%以上4.0质量%以下。

[0031]

[mg(镁)]

[0032]

特定锌合金以0.02质量%以上0.06质量%以下的含有率含有mg。

[0033]

通过使mg的含有率为0.02质量%以上0.06质量%以下,能够抑制特定锌合金的晶间腐蚀。为了进一步抑制特定锌合金的晶间腐蚀,mg的含有率优选为0.03质量%以上0.05

质量%以下。

[0034]

[sr(锶)和ca(钙)]

[0035]

特定锌合金以0.0008质量%以上0.0048质量%以下的含有率含有sr,并且以0.0008质量%以上0.0048质量%以下的含有率含有ca。通过使sr的含有率为0.0008质量%以上0.0048质量%以下、并且使ca的含有率为0.0008质量%以上0.0048质量%以下,特定锌合金的β相细化。

[0036]

为了使β相更细化、得到硬度更优异的特定锌合金,sr的含有率优选为0.0009质量%以上0.0047质量%以下,更优选为0.0009质量%以上0.0046质量%以下。

[0037]

为了使β相更细化、得到硬度更优异的特定锌合金,ca的含有率优选为0.0009质量%以上0.0047质量%以下,更优选为0.0010质量%以上0.0046质量%以下。

[0038]

为了使β相进一步细化、得到硬度进一步优异的特定锌合金,sr和ca的合计含有率优选为0.0018质量%以上0.0093质量%以下,更优选为0.0019质量%以上0.0092质量%以下,进一步优选为0.0020质量%以上0.0091质量%以下。

[0039]

另外,为了使β相进一步细化、得到硬度进一步优异的特定锌合金,ca的含有率相对于sr的含有率之比(ca的含有率/sr的含有率)优选为0.99以上1.13以下。

[0040]

为了使β相更进一步细化、得到硬度更进一步优异的特定锌合金,优选sr和ca的合计含有率为0.0020质量%以上0.0091质量%以下、并且ca的含有率相对于sr的含有率之比(ca的含有率/sr的含有率)为0.99以上1.13以下。

[0041]

[zn(锌)和不可避免的杂质]

[0042]

特定锌合金中,al、mg、sr和ca以外的余量为zn和不可避免的杂质。zn是特定锌合金中以质量基准计含有最多的成分。作为不可避免的杂质,例如可以举出cu(铜)、fe(铁)、pb(铅)、cd(镉)和sn(锡)。为了得到硬度更优异的特定锌合金,不可避免的杂质的含量越少越优选。为了得到硬度更优异的特定锌合金,作为不可避免的杂质的cu的含有率优选为0.25质量%以下。为了得到硬度更优异的特定锌合金,作为不可避免的杂质的fe的含有率优选为0.10质量%以下。为了得到硬度更优异的特定锌合金,作为不可避免的杂质的pb的含有率优选为0.005质量%以下。为了得到硬度更优异的特定锌合金,作为不可避免的杂质的cd的含有率优选为0.004质量%以下。为了得到硬度更优异的特定锌合金,作为不可避免的杂质的sn的含有率优选为0.003质量%以下。

[0043]

另外,在特定锌合金包含cu、fe、pb、cd和sn以外的成分(其他不可避免的杂质)作为不可避免的杂质的情况下,为了得到硬度更优异的特定锌合金,其他不可避免的杂质的合计含有率优选为0.01质量%以下。

[0044]

<第2实施方式:锌合金的制造方法>

[0045]

接着,对第2实施方式的锌合金的制造方法进行说明。需要说明的是,下文中,对于与第1实施方式的说明重复的内容,有时省略说明。

[0046]

第2实施方式的锌合金的制造方法具备:浇注工序,将熔液浇注到铸模中;和冷却工序,对浇注的熔液进行冷却。熔液分别以如下所示的含有率含有al、mg、sr和ca,余量为zn和不可避免的杂质。

[0047]

熔液中的al的含有率为3.5质量%以上4.3质量%以下。熔液中的mg的含有率为0.02质量%以上0.06质量%以下。熔液中的sr的含有率为0.0008质量%以上0.0048质量%

以下。熔液中的ca的含有率为0.0008质量%以上0.0048质量%以下。

[0048]

熔液中的各元素的优选含有率分别与上述特定锌合金中的各元素的优选含有率相等。另外,熔液中的sr和ca的优选合计含有率、以及熔液中的sr和ca的优选含有率比(ca的含有率/sr的含有率)也分别与上述特定锌合金中的sr和ca的优选合计含有率、以及特定锌合金中的sr和ca的优选含有率比(ca的含有率/sr的含有率)相等。

[0049]

根据第2实施方式的锌合金的制造方法,能够容易地制造第1实施方式的锌合金(特定锌合金)。

[0050]

另外,除了浇注工序和冷却工序以外,第2实施方式的锌合金的制造方法可以进一步具备后述的其他工序。以下,对第2实施方式的制造方法具备的各工序进行说明。

[0051]

[浇注工序]

[0052]

在浇注工序中,将熔液浇注到铸模中。熔液通过使锌合金的各原料熔解而得到。得到熔液时,以达到目标特定锌合金的成分组成的比例使用各原料。为了使原料均匀地熔解,得到熔液时的原料的加热温度优选为500℃以上600℃以下。另外,在原料的加热温度为500℃以上600℃以下的情况下,能够容易地将所得到的熔液的温度调节至后述的优选浇注温度。

[0053]

为了使原料均匀地熔解,得到熔液时的原料的加热时间优选为2小时以上4小时以下。

[0054]

为了使β相更细化、得到硬度更优异的特定锌合金,浇注工序中的浇注温度(浇注时的熔液的温度)优选为490℃以上510℃以下,更优选为493℃以上507℃以下,进一步优选为495℃以上505℃以下。浇注温度可以通过改变得到熔液时的加热温度、以及将加热后的状态的熔液(例如,温度为500℃以上600℃以下的熔液)浇注到铸模中为止所需的时间中的至少一者来进行调节。

[0055]

[冷却工序]

[0056]

在冷却工序中,对浇注的熔液进行冷却。通过对熔液进行冷却,熔液发生凝固,其结果,得到特定锌合金。作为熔液的冷却方法,例如可以举出利用由铸模散热而进行冷却(自然冷却)的方法、空冷(强制空冷)和水冷。

[0057]

为了使β相更细化、得到硬度更优异的特定锌合金,在冷却工序中,优选以10℃/秒以上100℃/秒以下的冷却速度(熔液温度的下降速度)对熔液进行冷却。

[0058]

在通过自然冷却对熔液进行冷却的情况下,冷却速度可以通过改变铸模的材质来进行调节。例如,使用由热导率高的金属(更具体而言为铜等)形成的模具作为铸模时,冷却速度加快。

[0059]

[其他工序]

[0060]

除了上述的浇注工序和冷却工序以外,第2实施方式的锌合金的制造方法可以进一步具备其他工序。作为其他工序,例如可以举出对冷却工序中得到的凝固物进行热处理的工序(热处理工序)。第2实施方式的锌合金的制造方法进一步具备热处理工序时,可得到尺寸稳定性优异的特定锌合金。为了得到尺寸稳定性更优异的特定锌合金,作为热处理温度,优选为95℃以上105℃以下。为了得到尺寸稳定性更优异的特定锌合金,作为热处理时间,优选为15小时以上20小时以下。

[0061]

[实施例]

[0062]

以下,对本发明的实施例进行说明,但本发明并不受实施例范围的任何限定。需要说明的是,关于构成锌合金的各元素的含有率,对于含有率为0.1质量%以上的元素,使用荧光x射线分析装置(日本电子株式会社制造的“jsx-3202ev”)进行测定,对于含有率小于0.1质量%的元素,使用电感耦合等离子体质谱分析装置(agilent technologies株式会社制造的“7500ce”)进行测定。另外,熔液的温度使用k热电偶进行测定。

[0063]

<锌合金的制作>

[0064]

以下,对锌合金a1~a4和b1~b15的制作方法进行说明。

[0065]

[锌合金a1的制作]

[0066]

作为原料,使用块状锌、块状铝、块状镁、块状锶和块状钙,利用重力模铸法制作锌合金a1。详细而言,首先,以达到后述表1所示的锌合金a1的成分组成的比例按照合计质量为3kg的方式称量各原料。接着,将称量的各原料加入到石墨制的坩埚中,然后在565℃

±

5℃的气氛温度的恒温槽中将原料加热3小时,由此使原料熔解而得到熔液。

[0067]

接着,将所得到的熔液浇注到事先预热至100℃的铜制铸模(内容积:50ml)中(浇注工序)。浇注工序中的浇注温度为495℃以上505℃以下的范围内。

[0068]

接着,利用铸模的散热,将浇注到铸模中的熔液自然冷却,使熔液凝固,由此得到锌合金a1(冷却工序)。冷却工序中的冷却速度为10℃/秒以上100℃/秒以下的范围内。

[0069]

接着,将所得到的锌合金a1水冷至其温度为25℃为止,然后利用切割机从水冷后的锌合金a1上切出10mm

×

12mm

×

45mm的尺寸的长方体状合金片。接着,将切出的长方体状合金片放入到设定为100℃的温度的油浴中,热处理15小时(热处理工序)。接着,将热处理后的长方体状合金片空冷至其温度为25℃为止,然后擦拭附着于长方体状合金片表面的油,得到试验用的合金片(试验片)。

[0070]

[锌合金a2~a4和b1~b15的制作]

[0071]

以达到后述表1所示的各锌合金的成分组成的比例按照合计质量为3kg的方式称量各原料,除此以外利用与锌合金a1的制作方法相同的方法分别得到锌合金a2~a4和b1~b15。使用所得到的锌合金a2~a4和b1~b15,利用与得到锌合金a1的试验片的方法相同的方法分别得到锌合金a2~a4和b1~b15的试验片。

[0072]

<硬度的评价>

[0073]

[评价方法]

[0074]

使用维氏硬度试验机(株式会社三丰制造的“mvk-200”),测定试验片(锌合金a1~a4和b1~b15的试验片中的任一者)的维氏硬度。测定条件如下所述。

[0075]

(维氏硬度的测定条件)

[0076]

气氛温度:25℃

[0077]

金刚石压头的负荷:500gf

[0078]

压下时间(施加500gf的负荷的时间):10秒

[0079]

测定部位数:7个部位

[0080]

(评价标准)

[0081]

计算出所得到的7个部位的维氏硬度的测定值中除最大值和最小值以外的5个部位的维氏硬度的测定值的算术平均值,将所得到的算术平均值作为评价值(后述表1所示的维氏硬度)。在评价值为78.3hv以上(锌合金b1的评价值的1.05倍以上)的情况下,评价为

“

硬度优异”。另一方面,在评价值小于78.3hv的情况下,评价为“硬度不优异”。

[0082]

[评价结果]

[0083]

将锌合金a1~a4(实施例1~4)和锌合金b1~b15(比较例1~15)各自的成分组成(各元素的含有率)和维氏硬度(评价值)示于表1。

[0084]

[表1]

[0085][0086]

如表1所示,锌合金a1~a4中,al的含有率为3.5质量%以上4.3质量%以下,mg的含有率为0.02质量%以上0.06质量%以下,sr的含有率为0.0008质量%以上0.0048质量%以下,ca的含有率为0.0008质量%以上0.0048质量%以下,余量为zn和不可避免的杂质。

[0087]

如表1所示,锌合金a1~a4中,维氏硬度(评价值)为78.3hv以上。因此,锌合金a1~a4的硬度优异。

[0088]

如表1所示,锌合金b1中,sr的含有率小于0.0008质量%,并且ca的含有率小于0.0008质量%。锌合金b2~b5中,ca的含有率小于0.0008质量%。锌合金b6和b7中,sr的含

有率大于0.0048质量%,并且ca的含有率小于0.0008质量%。锌合金b8~b11中,sr的含有率小于0.0008质量%。锌合金b12和b13中,sr的含有率小于0.0008质量%,并且ca的含有率大于0.0048质量%。锌合金b14和b15中,sr的含有率大于0.0048质量%,并且ca的含有率大于0.0048质量%。

[0089]

如表1所示,锌合金b1~b15中,维氏硬度(评价值)小于78.3hv。因此,锌合金b1~b15的硬度不优异。

[0090]

<利用显微镜的观察>

[0091]

利用扫描电子显微镜(sem)(日本电子株式会社制造的“jsm-6700f”)对锌合金a1和b1的上述维氏硬度的评价中使用的试验片进行观察。详细而言,利用砂纸(#80、#500和#1200)对试验片(锌合金a1和b1的试验片中的任一者)的表面中未用于维氏硬度测定的面进行研磨后,利用金刚石浆料(粒径:0.1μm)进行研磨。接着,利用硝酸的乙醇溶液(硝酸的浓度:1容量%)对试验片的经研磨的面进行蚀刻。接着,利用上述扫描电子显微镜对试验片的经蚀刻的面进行观察、拍照。

[0092]

图1中示出锌合金a1的β相的sem照片(二次电子图像)。另外,图2中示出锌合金b1的β相的sem照片(二次电子图像)。由图1和图2的比较确认到,锌合金a1的β相比锌合金b1的β相更细化。

[0093]

工业实用性

[0094]

本发明的锌合金作为精密设备的部件、便携电子设备的部件、玩具、汽车部件、建筑五金、办公器具或配饰的构成材料有用。另外,本发明的锌合金的制造方法作为精密设备的部件、便携电子设备的部件、玩具、汽车部件、建筑五金、办公器具或配饰的构成材料的制造方法有用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1