一种全自动磁力抛光机的装置的制作方法

1.本发明涉及抛光机设备技术领域,具体为一种全自动磁力抛光机的装置。

背景技术:

2.抛光是指利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工方法,是利用抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工;传统抛光机结构复杂,操作麻烦,采用人工上下料,降低工作效率,不便于产品质量的控制,加工产品极易出现瑕疵,降低产品的质量,同时工人操作时安全性低,加工发生意外不利于工人人身安全,不利于加工与生产;针对这些缺陷,设计一种全自动磁力抛光机的装置是很有必要的。

技术实现要素:

3.本发明的目的在于提供一种全自动磁力抛光机的装置,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种全自动磁力抛光机的装置,包括整机座、转移链轮、前处理机构、磁力抛光机构、气缸上料机构、气缸下料机构、工件定位机构、清洗机构、上料架和下料架,所述整机座顶部设置有清洗机构,所述清洗机构一端设置有下料架,所述清洗机构一侧设置有磁力抛光机构,所述磁力抛光机构一端设置有前处理机构,所述前处理机构一端设置有上料架,所述磁力抛光机构与前处理机构中心处顶部设置有气缸上料机构,所述气缸上料机构一端设置有工件定位机构,且工件定位机构与前处理机构连接,所述磁力抛光机构另一端顶部设置有气缸下料机构,所述气缸下料机构一端设置有转移链轮,且转移链轮与清洗机构连接。

5.根据上述技术方案,所述前处理机构由前清洗机架、第一风刀、过滤泵、挡板机构、第一输送线从动轮、第二输送线从动轮、第一输送线转动轮、第二输送线转动轮、前清洗槽、清洗碱洗母槽、槽盖、第三输送线转动轮、第四输送线转动轮、直柱螺杆、缓冲压簧、驱动马达、第一链条承托架、第二链条承托架和喷淋管组成,所述前清洗机架顶部焊接有前清洗槽,所述前清洗槽顶部套接有槽盖,所述前清洗槽内部设置有喷淋管,所述喷淋管一端设置有第一风刀,且第一风刀与前清洗槽内壁连接,所述前清洗机架中心处一侧焊接有过滤泵,所述过滤泵一端设置有清洗碱洗母槽,且清洗碱洗母槽与前清洗槽连接,所述前清洗机架顶部焊接有挡板机构,所述挡板机构底部设置有第二输送线从动轮,所述前清洗机架顶部中心处设置有第一输送线转动轮,所述第一输送线转动轮与第二输送线从动轮外侧均套接有第二链条承托架,且第二链条承托架与第一风刀连接,所述前清洗槽一端设置有第一链条承托架,所述第一链条承托架内部设置有第一输送线从动轮、第三输送线转动轮与第四输送线转动轮,所述第一链条承托架底部中心处设置有驱动马达,所述第一链条承托架外壁两侧均设置有直柱螺杆,所述直柱螺杆中心处套接有缓冲压簧。

6.根据上述技术方案,所述磁力抛光机构由驱动机、磁力发生机、地脚螺丝、磁力抛

光槽、磁力抛光后架、磁力抛光前架、磁力抛光驱动架、驱动链条、装夹部件、从动轴、导轨承托部件、第一冶具张开装置、主动轴、连接轮、下料张开装置、第二冶具张开装置、第一导轨、第一铝型材、第二铝型材、第三铝型材、第四铝型材、第五铝型材、第一轴承固定板、第六铝型材、轴承座、第二轴承固定板、第三轴承固定板和第二导轨组成,所述磁力抛光槽一端焊接有磁力抛光前架,所述磁力抛光槽另一端焊接有磁力抛光后架,所述磁力抛光后架底部焊接有地脚螺丝,所述磁力抛光槽底部设置有磁力发生机,所述磁力抛光槽顶部设置有驱动机,所述磁力抛光槽顶部焊接有磁力抛光驱动架,所述磁力抛光驱动架内部焊接有第一铝型材,所述第一铝型材内壁焊接有第一导轨,所述第一铝型材外侧均焊接有第五铝型材,所述第一铝型材顶部底部均焊接有第四铝型材,所述第一铝型材两端内壁焊接有第三铝型材,所述第一铝型材两端外侧焊接有第一轴承固定板、第二轴承固定板与第三轴承固定板,所述第一轴承固定板、第二轴承固定板与第三轴承固定板内壁均焊接有第六铝型材与第二导轨,所述第一轴承固定板、第二轴承固定板与第三轴承固定板外侧设置有轴承座,所述第一轴承固定板、第二轴承固定板与第三轴承固定板顶部设置有装夹部件,所述装夹部件底部设置有从动轴,且从动轴与轴承座连接,所述第一轴承固定板、第二轴承固定板与第三轴承固定板一端外侧均设置有第一冶具张开装置与第二冶具张开装置,所述第一轴承固定板、第二轴承固定板与第三轴承固定板另一端内壁顶部设置有主动轴,所述主动轴外侧套接有连接轮,且连接轮外侧套接有驱动链条,所述第一轴承固定板、第二轴承固定板与第三轴承固定板另一端外侧设置有下料张开装置。

7.根据上述技术方案,所述气缸上料机构由第一上料抓取夹、上料固定梁、伸缩管、第一摆动气缸、第一旋转气缸连接板、第一隔板、第二隔板、第三隔板、第一伸缩导向杆、第一手指气缸板、第一气缸连板、第一套板和第二套板组成,所述上料固定梁底部一侧设置有第一摆动气缸,所述第一摆动气缸一端套接有第一旋转气缸连接板,所述第一旋转气缸连接板一端通过螺丝固定有第一气缸连板,所述第一气缸连板顶部焊接有第三隔板,所述第三隔板套接有第一伸缩导向杆,所述第一伸缩导向杆顶部设置有第一套板,所述第一伸缩导向杆中心处套接有第二隔板,所述第一伸缩导向杆底部焊接有第一隔板,所述第一隔板顶部中心处设置有第二套板,所述第一隔板底部焊接有第一手指气缸板,所述第一手指气缸板底部焊接有若干个伸缩管,所述伸缩管底部设置有第一上料抓取夹。

8.根据上述技术方案,所述气缸下料机构由第一联动板、第二联动板、第三联动板、第二伸缩导向杆、第二手指气缸板、第二气缸连板、第四联动板、第二旋转气缸连接板、第二上料抓取夹、第五联动板、上下架、第二摆动气缸、底座、上料气缸底板、自锁螺母、横梁、异形板、第一压力缸、第二压力缸和顶板组成,所述上下架一端设置有第二摆动气缸,所述第二摆动气缸一端设置有第二旋转气缸连接板,所述第二旋转气缸连接板一端焊接有第二气缸连板,所述第二气缸连板顶部焊接有第三联动板,所述第三联动板内部套接有第二伸缩导向杆,所述第二伸缩导向杆顶部套接有第四联动板,所述第二伸缩导向杆中心处套接有第二联动板,所述第二气缸连板底部焊接有第一联动板,所述第一联动板中心处顶部焊接有第五联动板,所述第一联动板底部设置有第二手指气缸板,所述第二手指气缸板底部设置有第二上料抓取夹,所述上下架顶部设置有横梁,所述横梁顶部套接有底座,所述底座顶部设置有上料气缸底板,所述上料气缸底板顶部焊接有第一压力缸,所述第一压力缸一端设置有异形板,所述第一压力缸顶部设置有自锁螺母,所述横梁顶部一侧设置有第二压力

缸,所述第二压力缸与第一压力缸另一端均通过螺丝固定有顶板。

9.根据上述技术方案,所述工件定位机构由第一支撑架、第二支撑架、接料盘、导轮和第一散热片组成,所述第一支撑架顶部中心处焊接有第二支撑架,所述第二支撑架顶部设置有接料盘,所述接料盘顶部内壁两侧均焊接有导轮,所述导轮一端设置有第一散热片,且第一散热片与接料盘内壁连接。

10.根据上述技术方案,所述清洗机构由清洗座、第二散热片、第二风刀、烤箱、第三输送线从动轮、第四输送线从动轮、第五输送线转动轮、热水洗母槽、顶盖、第六输送线转动轮和清水槽组成,所述清洗座顶部一侧设置有烤箱,所述烤箱一端设置有第三输送线从动轮,所述第三输送线从动轮中心处设置有第六输送线转动轮,所述烤箱另一端设置有清水槽,所述清水槽一端焊接有热水洗母槽,所述清水槽顶部中心处设置有第二风刀,所述清水槽顶部另一侧设置有顶盖,所述清洗座另一端顶部设置有第二散热片,所述第二散热片底部设置有第四输送线从动轮与第五输送线转动轮,且第四输送线从动轮与第五输送线转动轮和清洗座内壁连接。

11.与现有技术相比,本发明所达到的有益效果是:该全自动磁力抛光机的装置结构简单,操作方便,采用磁力抛光机上实行全自动上料与下料,利用链条传动将工件通过磁力机,以达到磁力抛光的效果,无需人工上下料,大大提升工作效率,便于产品质量的控制,使加工产品更加精细,增加产品的质量,同时增加工人操作时安全性,避免加工发生意外,有利于工人人身安全,有利于加工与生产。

附图说明

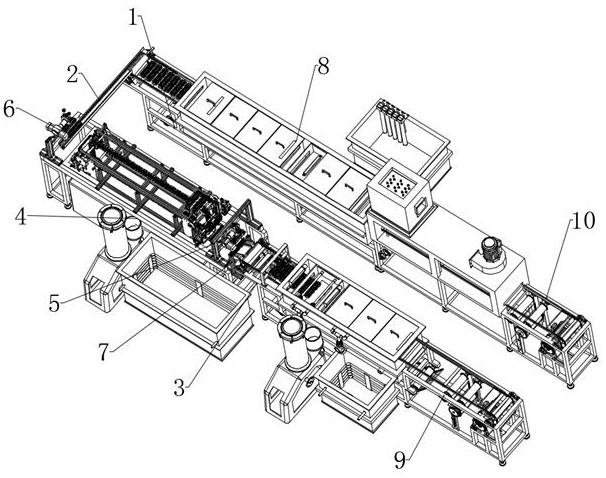

12.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明的整体结构的立体图;图2是本发明的整体结构的侧视图;图3是本发明的前处理机构结构的立体图;图4是本发明的磁力抛光机构结构的立体图;图5是本发明的磁力抛光驱动架的零件放大图;图6是本发明的第一铝型材的零件放大图;图7是本发明的气缸上料机构结构的立体图;图8是本发明的第一手指气缸板的零件放大图;图9是本发明的气缸下料机构结构的立体图;图10是本发明的第一压力缸的零件放大图;图11是本发明的工件定位机构结构的立体图;图12是本发明的清洗机构结构的立体图;图中:1、整机座;2、转移链轮;3、前处理机构;4、磁力抛光机构;5、气缸上料机构;6、气缸下料机构;7、工件定位机构;8、清洗机构;9、上料架;10、下料架;301、前清洗机架;302、第一风刀;303、过滤泵;304、挡板机构;305、第一输送线从动轮;306、第二输送线从动轮;307、第一输送线转动轮;308、第二输送线转动轮;309、前清洗槽;310、清洗碱洗母槽;311、槽盖;312、第三输送线转动轮;313、第四输送线转动轮;314、直柱螺杆;315、缓冲压簧;

316、驱动马达;317、第一链条承托架;318、第二链条承托架;319、喷淋管;401、驱动机;402、磁力发生机;403、地脚螺丝;404、磁力抛光槽;405、磁力抛光后架;406、磁力抛光前架;407、磁力抛光驱动架;408、驱动链条;409、装夹部件;410、从动轴;411、导轨承托部件;412、第一冶具张开装置;413、主动轴;414、连接轮;415、下料张开装置;416、第二冶具张开装置;417、第一导轨;418、第一铝型材;419、第二铝型材;420、第三铝型材;421、第四铝型材;422、第五铝型材;423、第一轴承固定板;424、第六铝型材;425、轴承座;426、第二轴承固定板;427、第三轴承固定板;428、第二导轨;501、第一上料抓取夹;502、上料固定梁;503、伸缩管;504、第一摆动气缸;505、第一旋转气缸连接板;506、第一隔板;507、第二隔板;508、第三隔板;509、第一伸缩导向杆;510、第一手指气缸板;511、第一气缸连板;512、第一套板;513、第二套板;601、第一联动板;602、第二联动板;603、第三联动板;604、第二伸缩导向杆;605、第二手指气缸板;606、第二气缸连板;607、第四联动板;608、第二旋转气缸连接板;609、第二上料抓取夹;610、第五联动板;611、上下架;612、第二摆动气缸;613、底座;614、上料气缸底板;615、自锁螺母;616、横梁;617、异形板;618、第一压力缸;619、第二压力缸;620、顶板;701、第一支撑架;702、第二支撑架;703、接料盘;704、导轮;705、第一散热片;801、清洗座;802、第二散热片;803、第二风刀;804、烤箱;805、第三输送线从动轮;806、第四输送线从动轮;807、第五输送线转动轮;808、热水洗母槽;809、顶盖;810、第六输送线转动轮;811、清水槽。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.请参阅图1

‑

12,本发明提供一种技术方案:一种全自动磁力抛光机的装置,包括整机座1、转移链轮2、前处理机构3、磁力抛光机构4、气缸上料机构5、气缸下料机构6、工件定位机构7、清洗机构8、上料架9和下料架10,整机座1顶部设置有清洗机构8,清洗机构8一端设置有下料架10,清洗机构8一侧设置有磁力抛光机构4,磁力抛光机构4一端设置有前处理机构3,前处理机构3一端设置有上料架9,磁力抛光机构4与前处理机构3中心处顶部设置有气缸上料机构5,气缸上料机构5一端设置有工件定位机构7,且工件定位机构7与前处理机构3连接,磁力抛光机构4另一端顶部设置有气缸下料机构6,气缸下料机构6一端设置有转移链轮2,且转移链轮2与清洗机构8连接;前处理机构3由前清洗机架301、第一风刀302、过滤泵303、挡板机构304、第一输送线从动轮305、第二输送线从动轮306、第一输送线转动轮307、第二输送线转动轮308、前清洗槽309、清洗碱洗母槽310、槽盖311、第三输送线转动轮312、第四输送线转动轮313、直柱螺杆314、缓冲压簧315、驱动马达316、第一链条承托架317、第二链条承托架318和喷淋管319组成,前清洗机架301顶部焊接有前清洗槽309,前清洗槽309顶部套接有槽盖311,前清洗槽309内部设置有喷淋管319,喷淋管319一端设置有第一风刀302,且第一风刀302与前清洗槽309内壁连接,前清洗机架301中心处一侧焊接有过滤泵303,过滤泵303一端设置有清洗碱洗母槽310,且清洗碱洗母槽310与前清洗槽309连接,前清洗机架301顶部焊接有挡板机构304,挡板机构304底部设置有第二输送线从动轮306,前清洗机架301顶部中心处设置有第一输送线转动轮307,第一输送线转动轮307与第

二输送线从动轮306外侧均套接有第二链条承托架318,且第二链条承托架318与第一风刀302连接,前清洗槽309一端设置有第一链条承托架317,第一链条承托架317内部设置有第一输送线从动轮305、第三输送线转动轮312与第四输送线转动轮313,第一链条承托架317底部中心处设置有驱动马达316,第一链条承托架317外壁两侧均设置有直柱螺杆314,直柱螺杆314中心处套接有缓冲压簧315,即可将物料进行前处理清洗加工工序;磁力抛光机构4由驱动机401、磁力发生机402、地脚螺丝403、磁力抛光槽404、磁力抛光后架405、磁力抛光前架406、磁力抛光驱动架407、驱动链条408、装夹部件409、从动轴410、导轨承托部件411、第一冶具张开装置412、主动轴413、连接轮414、下料张开装置415、第二冶具张开装置416、第一导轨417、第一铝型材418、第二铝型材419、第三铝型材420、第四铝型材421、第五铝型材422、第一轴承固定板423、第六铝型材424、轴承座425、第二轴承固定板426、第三轴承固定板427和第二导轨428组成,磁力抛光槽404一端焊接有磁力抛光前架406,磁力抛光槽404另一端焊接有磁力抛光后架405,磁力抛光后架405底部焊接有地脚螺丝403,磁力抛光槽404底部设置有磁力发生机402,磁力抛光槽404顶部设置有驱动机401,磁力抛光槽404顶部焊接有磁力抛光驱动架407,磁力抛光驱动架407内部焊接有第一铝型材418,第一铝型材418内壁焊接有第一导轨417,第一铝型材418外侧均焊接有第五铝型材422,第一铝型材418顶部底部均焊接有第四铝型材421,第一铝型材418两端内壁焊接有第三铝型材420,第一铝型材418两端外侧焊接有第一轴承固定板423、第二轴承固定板426与第三轴承固定板427,第一轴承固定板423、第二轴承固定板426与第三轴承固定板427内壁均焊接有第六铝型材424与第二导轨428,第一轴承固定板423、第二轴承固定板426与第三轴承固定板427外侧设置有轴承座425,第一轴承固定板423、第二轴承固定板426与第三轴承固定板427顶部设置有装夹部件409,装夹部件409底部设置有从动轴410,且从动轴410与轴承座425连接,第一轴承固定板423、第二轴承固定板426与第三轴承固定板427一端外侧均设置有第一冶具张开装置412与第二冶具张开装置416,第一轴承固定板423、第二轴承固定板426与第三轴承固定板427另一端内壁顶部设置有主动轴413,主动轴413外侧套接有连接轮414,且连接轮414外侧套接有驱动链条408,第一轴承固定板423、第二轴承固定板426与第三轴承固定板427另一端外侧设置有下料张开装置415,即可将物料夹取磁力抛光;气缸上料机构5由第一上料抓取夹501、上料固定梁502、伸缩管503、第一摆动气缸504、第一旋转气缸连接板505、第一隔板506、第二隔板507、第三隔板508、第一伸缩导向杆509、第一手指气缸板510、第一气缸连板511、第一套板512和第二套板513组成,上料固定梁502底部一侧设置有第一摆动气缸504,第一摆动气缸504一端套接有第一旋转气缸连接板505,第一旋转气缸连接板505一端通过螺丝固定有第一气缸连板511,第一气缸连板511顶部焊接有第三隔板508,第三隔板508套接有第一伸缩导向杆509,第一伸缩导向杆509顶部设置有第一套板512,第一伸缩导向杆509中心处套接有第二隔板507,第一伸缩导向杆509底部焊接有第一隔板506,第一隔板506顶部中心处设置有第二套板513,第一隔板506底部焊接有第一手指气缸板510,第一手指气缸板510底部焊接有若干个伸缩管503,伸缩管503底部设置有第一上料抓取夹501,将物料上料运输;气缸下料机构6由第一联动板601、第二联动板602、第三联动板603、第二伸缩导向杆604、第二手指气缸板605、第二气缸连板606、第四联动板607、第二旋转气缸连接板608、第二上料抓取夹609、第五联动板610、上下架611、第二摆动气缸612、底座613、上料气缸底板614、自锁螺母615、横梁616、异形板617、第一压力缸618、第二压力缸619

和顶板620组成,上下架611一端设置有第二摆动气缸612,第二摆动气缸612一端设置有第二旋转气缸连接板608,第二旋转气缸连接板608一端焊接有第二气缸连板606,第二气缸连板606顶部焊接有第三联动板603,第三联动板603内部套接有第二伸缩导向杆604,第二伸缩导向杆604顶部套接有第四联动板607,第二伸缩导向杆604中心处套接有第二联动板602,第二气缸连板606底部焊接有第一联动板601,第一联动板601中心处顶部焊接有第五联动板610,第一联动板601底部设置有第二手指气缸板605,第二手指气缸板605底部设置有第二上料抓取夹609,上下架611顶部设置有横梁616,横梁616顶部套接有底座613,底座613顶部设置有上料气缸底板614,上料气缸底板614顶部焊接有第一压力缸618,第一压力缸618一端设置有异形板617,第一压力缸618顶部设置有自锁螺母615,横梁616顶部一侧设置有第二压力缸619,第二压力缸619与第一压力缸618另一端均通过螺丝固定有顶板620,将物料下料运输;工件定位机构7由第一支撑架701、第二支撑架702、接料盘703、导轮704和第一散热片705组成,第一支撑架701顶部中心处焊接有第二支撑架702,第二支撑架702顶部设置有接料盘703,接料盘703顶部内壁两侧均焊接有导轮704,导轮704一端设置有第一散热片705,且第一散热片705与接料盘703内壁连接,定位物料位置;清洗机构8由清洗座801、第二散热片802、第二风刀803、烤箱804、第三输送线从动轮805、第四输送线从动轮806、第五输送线转动轮807、热水洗母槽808、顶盖809、第六输送线转动轮810和清水槽811组成,清洗座801顶部一侧设置有烤箱804,烤箱804一端设置有第三输送线从动轮805,第三输送线从动轮805中心处设置有第六输送线转动轮810,烤箱804另一端设置有清水槽811,清水槽811一端焊接有热水洗母槽808,清水槽811顶部中心处设置有第二风刀803,清水槽811顶部另一侧设置有顶盖809,清洗座801另一端顶部设置有第二散热片802,第二散热片802底部设置有第四输送线从动轮806与第五输送线转动轮807,且第四输送线从动轮806与第五输送线转动轮807和清洗座801内壁连接,将物料表面进行清洗;该全自动磁力抛光机的装置使用时,当工件从上料架9到位时,前清洗槽309、清洗碱洗母槽310通过第一风刀302与喷淋管319清洗工件,由第一链条承托架317与第二链条承托架318将工件运输至气缸下料机构6中,气缸下料机构6通过第二摆动气缸612操作第二上料抓取夹609夹紧工件并缩回,同时气缸下料机构6内部将夹紧弹簧拉开,当拉开后第二摆动气缸612转动并前伸将工件送入夹紧区域,这时气缸下料机构6内部将夹紧弹簧工作将第二上料抓取夹609收紧,连接轮414走动一个工件,即完成一个动作,再由磁力发生机402与磁力抛光槽404进行磁力抛光,加工后由转移链轮2将工件运输至清洗机构8内部,通过烤箱804烘干,再由热水洗母槽808与清水槽811内部第二风刀803清洗,最后通过第三输送线从动轮805将工件送出,完成加工。需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

15.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可

以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1