一种汽车紧固件的热处理工艺的制作方法

[0001]

本发明涉及紧固件热处理技术领域,具体为一种汽车紧固件的热处理工艺。

背景技术:

[0002]

紧固件,是作紧固连接用且应用极为广泛的一类机械零件。紧固件,使用行业广泛,包括能源、电子、电器、机械、化工、冶金、模具、液压等等行业,在汽车上可以看到各式各样的紧固件,是应用非常广泛的机械基础件。它的特点是品种规格繁多,性能用途各异,而且标准化、系列化、通用化的程度也极高。因此,也有人把已有国家标准的一类紧固件称为标准紧固件,或简称为标准件。

[0003]

随着经济的不断发展,汽车早已成为群众日常出行中不可缺少的消费品,然而汽车的使用环境是比较恶劣的,汽车几乎每天都处于风吹日晒的环境中,汽车上的紧固件在长时间的风吹日晒的环境下,会出现裂纹、上锈、甚至存在断裂的危险,而现有的汽车紧固件的热处理工艺不能够很好的解决汽车紧固件在风吹日晒的环境下能够正常进行使用这一问题,大幅度的降低了汽车紧固件加工生产的实用性。

技术实现要素:

[0004]

(一)解决的技术问题

[0005]

针对现有技术的不足,本发明提供了一种汽车紧固件的热处理工艺,解决了上述背景技术提到的现有的汽车紧固件的热处理工艺不能够很好的解决汽车紧固件在风吹日晒的环境下能够正常进行使用这一问题。

[0006]

(二)技术方案

[0007]

为实现以上目的,本发明通过以下技术方案予以实现:一种汽车紧固件的热处理工艺,汽车紧固件的热处理工艺包括以下生产步骤:

[0008]

s1,汽车紧固件除杂,将汽车紧固件放置在反应皿中,向反应皿中加入浓度为0.8~1.2mol/l的硫酸铜溶液,直到汽车紧固件完全沉浸在硫酸铜溶液中,然后对反应皿进行加热,加热温度为65~70℃,加热时间为3min,在加热的时候对反应皿进行搅拌,搅拌的速度为3000r/min,然后将硫酸铜溶液从反应皿中倒出,向反应皿中加入盐酸溶液,然后对反应皿进行搅拌,搅拌的速度为1000r/min;

[0009]

s2,加热处理,将s1中的汽车紧固件放置在真空炉中进行加热,加热温度至300~350℃后进行保温,保温时间为25min,保温后继续对汽车紧固件进行加热,加热温度至900~950℃后进行保温,保温时间为35min,然后将汽车紧固件进行降温处理,使得汽车紧固件处于25℃的环境下3~5h;

[0010]

s3,渗碳加热,将s2中汽车紧固件放置在渗碳炉中,然后向渗碳炉中通入保护气体,再向渗碳炉中加入渗碳剂,然后对渗碳炉进行加热处理,加热温度控制在860~930℃,碳势控制在1.2~1.4%c,然后对汽车紧固件进行保温处理,保温时间为3~5h,然后对渗碳炉进行降温处理,使得渗碳炉内部的温度保持在60~90℃,然后再向渗碳炉内加入稳定剂,

并对渗碳炉进行加热,加热温度为800~850℃,加热时间为3h;

[0011]

s4,高温淬火,将s3中汽车紧固件放入真空炉中进行加热,加热温度至1130~1180℃,并对汽车紧固件进行保温处理,保温时间为1.5~3h,让后将汽车紧固件进行自然冷却,使其自然冷却至25℃以下;

[0012]

s5,低温淬火,将s4中的汽车紧固件放置在真空炉中进行加热,加热温度为300~500℃,加热后立即将汽车紧固件放置在石灰水中,放置时间为20~30s,然后对汽车紧固件进行加热干燥处理,干燥后对汽车紧固件再次进行加热,加热温度为500~550℃,加热后立即将汽车紧固件放置在石灰水中,放置时间为1~1.5min;

[0013]

s6,喷丸强化:将s5中的汽车紧固件进行喷丸处理,弹丸为铸铁铝丸,弹丸的直径为0.45~0.8mm,喷丸的喷射速度为180~220m/s,喷丸处理抑制汽车紧固件表层裂纹的产生。

[0014]

优选的,s1中的盐酸的浓度为0.6~0.9mol/l,且汽车紧固件完全沉浸在盐酸溶液中。

[0015]

优选的,s1中对反应皿进行加热,采用的加热方式为水浴加热。

[0016]

优选的,s2中将汽车紧固件进行降温处理采用的降温方式为油浴降温,将汽车紧固件放置在油液中进行快速降温,并不断的对油液进行搅拌,搅拌的速度为1500r/min。

[0017]

优选的,s3中向渗碳炉中通入保护气体,保护气体的主要成分为80%的氩气和20%的氙气。

[0018]

优选的,s3中的稳定剂主要成分为氯化钠晶体,且氯化钠晶体的粒径为0.85~1.25mm。

[0019]

优选的,s3中的渗碳剂由70~75%的baco3和25~28%na2co3组成的,且每1千克的baco3和na2co3的混合物中添加有3克的ch3coona。

[0020]

优选的,s5中的石灰水中添加有硫酸铜,且每1千克中的石灰水添加有50克的硫酸铜。

[0021]

优选的,s6中的弹丸的密度为52000kg/cm3,喷丸的角度为40

°

~60

°

。

[0022]

(三)有益效果

[0023]

本发明提供了一种汽车紧固件的热处理工艺。具备以下有益效果:

[0024]

(1)、该汽车紧固件的热处理工艺通过对紧固件进行汽车紧固件除杂、加热处理、渗碳加热、高温淬火、低温淬火和喷丸强化,能够生产出高效稳定的汽车紧固件,生产出来的汽车紧固件在使用时能够经得起风吹日晒而不会生锈开裂,通过提升汽车紧固件的使用寿命,进而提升汽车的使用寿命,更加的经济实用。

[0025]

(2)、该汽车紧固件的热处理工艺对汽车紧固件进行除杂,能够对汽车紧固件进行生产加工前对紧固件进行表面除杂,进一步提升汽车紧固件后期生产加工的效率,防止紧固件表面附着的杂质对紧固件产生影响,能够有效的提升汽车紧固件的加工品质。

附图说明

[0026]

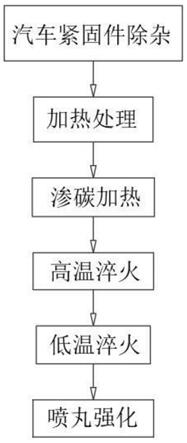

图1为本发明工艺程序步骤结构示意图。

具体实施方式

[0027]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

实施例1

[0029]

请参阅图1,本发明提供一种技术方案:一种汽车紧固件的热处理工艺,汽车紧固件的热处理工艺包括以下生产步骤:

[0030]

s1,汽车紧固件除杂,将汽车紧固件放置在反应皿中,向反应皿中加入浓度为0.8~1.2mol/l的硫酸铜溶液,直到汽车紧固件完全沉浸在硫酸铜溶液中,然后对反应皿进行加热,加热温度为65~70℃,加热时间为3min,在加热的时候对反应皿进行搅拌,搅拌的速度为3000r/min,然后将硫酸铜溶液从反应皿中倒出,向反应皿中加入盐酸溶液,然后对反应皿进行搅拌,搅拌的速度为1000r/min;

[0031]

s2,加热处理,将s1中的汽车紧固件放置在真空炉中进行加热,加热温度至300~350℃后进行保温,保温时间为25min,保温后继续对汽车紧固件进行加热,加热温度至900~950℃后进行保温,保温时间为35min,然后将汽车紧固件进行降温处理,使得汽车紧固件处于25℃的环境下3~5h;

[0032]

s3,渗碳加热,将s2中汽车紧固件放置在渗碳炉中,然后向渗碳炉中通入保护气体,再向渗碳炉中加入渗碳剂,然后对渗碳炉进行加热处理,加热温度控制在860~930℃,碳势控制在1.2~1.4%c,然后对汽车紧固件进行保温处理,保温时间为3~5h,然后对渗碳炉进行降温处理,使得渗碳炉内部的温度保持在60~90℃,然后再向渗碳炉内加入稳定剂,并对渗碳炉进行加热,加热温度为800~850℃,加热时间为3h;

[0033]

s4,高温淬火,将s3中汽车紧固件放入真空炉中进行加热,加热温度至1130~1180℃,并对汽车紧固件进行保温处理,保温时间为1.5~3h,让后将汽车紧固件进行自然冷却,使其自然冷却至25℃以下;

[0034]

s5,低温淬火,将s4中的汽车紧固件放置在真空炉中进行加热,加热温度为300~500℃,加热后立即将汽车紧固件放置在石灰水中,放置时间为20~30s,然后对汽车紧固件进行加热干燥处理,干燥后对汽车紧固件再次进行加热,加热温度为500~550℃,加热后立即将汽车紧固件放置在石灰水中,放置时间为1~1.5min;

[0035]

s6,喷丸强化:将s5中的汽车紧固件进行喷丸处理,弹丸为铸铁铝丸,弹丸的直径为0.45~0.8mm,喷丸的喷射速度为180~220m/s,喷丸处理抑制汽车紧固件表层裂纹的产生。

[0036]

值得注意的是,弹丸的直径为0.45~0.8mm,喷丸的喷射速度为180~220m/s,喷丸处理抑制汽车紧固件表层裂纹的产生。

[0037]

值得注意的是,s1中的盐酸的浓度为0.6~0.9mol/l,且汽车紧固件完全沉浸在盐酸溶液中。

[0038]

值得注意的是,s2中将汽车紧固件进行降温处理采用的降温方式为油浴降温,将汽车紧固件放置在油液中进行快速降温,并不断的对油液进行搅拌,搅拌的速度为1500r/min。

[0039]

值得注意的是,s3中向渗碳炉中通入保护气体,保护气体的主要成分为80%的氩气和20%的氙气。

[0040]

值得注意的是,s3中的稳定剂主要成分为氯化钠晶体,且氯化钠晶体的粒径为0.85~1.25mm。

[0041]

值得注意的是,s3中的渗碳剂由70~75%的baco3和25~28%na2co3组成的,且每1千克的baco3和na2co3的混合物中添加有3克的ch3coona。

[0042]

值得注意的是,s5中的石灰水中添加有硫酸铜,且每1千克中的石灰水添加有50克的硫酸铜。

[0043]

值得注意的是,s6中的弹丸的密度为52000kg/cm3,喷丸的角度为40

°

~60

°

。

[0044]

实施例2

[0045]

请参阅图1,本发明提供一种技术方案:一种汽车紧固件的热处理工艺,汽车紧固件的热处理工艺包括以下生产步骤:

[0046]

s1,汽车紧固件除杂,将汽车紧固件放置在反应皿中,向反应皿中加入浓度为0.8~1.2mol/l的硫酸铜溶液,直到汽车紧固件完全沉浸在硫酸铜溶液中,然后对反应皿进行加热,加热温度为65~70℃,加热时间为5min,在加热的时候对反应皿进行搅拌,搅拌的速度为3000r/min,然后将硫酸铜溶液从反应皿中倒出,向反应皿中加入盐酸溶液,然后对反应皿进行搅拌,搅拌的速度为1000r/min;

[0047]

s2,加热处理,将s1中的汽车紧固件放置在真空炉中进行加热,加热温度至300~350℃后进行保温,保温时间为15min,保温后继续对汽车紧固件进行加热,加热温度至900~950℃后进行保温,保温时间为20min,然后将汽车紧固件进行降温处理,使得汽车紧固件处于25℃的环境下6h;

[0048]

s3,渗碳加热,将s2中汽车紧固件放置在渗碳炉中,然后向渗碳炉中通入保护气体,再向渗碳炉中加入渗碳剂,然后对渗碳炉进行加热处理,加热温度控制在860~930℃,碳势控制在1.2~1.4%c,然后对汽车紧固件进行保温处理,保温时间为4h,然后对渗碳炉进行降温处理,使得渗碳炉内部的温度保持在60~90℃,然后再向渗碳炉内加入稳定剂,并对渗碳炉进行加热,加热温度为800~850℃,加热时间为4h;

[0049]

s4,高温淬火,将s3中汽车紧固件放入真空炉中进行加热,加热温度至1130~1180℃,并对汽车紧固件进行保温处理,保温时间为4h,让后将汽车紧固件进行自然冷却,使其自然冷却至25℃以下;

[0050]

s5,低温淬火,将s4中的汽车紧固件放置在真空炉中进行加热,加热温度为300~500℃,加热后立即将汽车紧固件放置在石灰水中,放置时间为45s,然后对汽车紧固件进行加热干燥处理,干燥后对汽车紧固件再次进行加热,加热温度为500~550℃,加热后立即将汽车紧固件放置在石灰水中,放置时间为1~1.5min;

[0051]

s6,喷丸强化:将s5中的汽车紧固件进行喷丸处理,弹丸为铸铁铝丸,弹丸的直径为0.45~0.8mm,喷丸的喷射速度为180~220m/s,喷丸处理抑制汽车紧固件表层裂纹的产生。

[0052]

值得注意的是,弹丸的直径为0.45~0.8mm,喷丸的喷射速度为180~220m/s,喷丸处理抑制汽车紧固件表层裂纹的产生。

[0053]

值得注意的是,s1中的盐酸的浓度为0.6~0.9mol/l,且汽车紧固件完全沉浸在盐

酸溶液中。

[0054]

值得注意的是,s2中将汽车紧固件进行降温处理采用的降温方式为油浴降温,将汽车紧固件放置在油液中进行快速降温,并不断的对油液进行搅拌,搅拌的速度为1500r/min。

[0055]

值得注意的是,s3中向渗碳炉中通入保护气体,保护气体的主要成分为80%的氩气和20%的氙气。

[0056]

值得注意的是,s3中的稳定剂主要成分为氯化钠晶体,且氯化钠晶体的粒径为0.85~1.25mm。

[0057]

值得注意的是,s3中的渗碳剂由70~75%的baco3和25~28%na2co3组成的,且每1千克的baco3和na2co3的混合物中添加有3克的ch3coona。

[0058]

值得注意的是,s5中的石灰水中添加有硫酸铜,且每1千克中的石灰水添加有50克的硫酸铜。

[0059]

值得注意的是,s6中的弹丸的密度为52000kg/cm3,喷丸的角度为40

°

~60

°

。

[0060]

本发明所提及的一种汽车紧固件的热处理工艺,该工艺通过对紧固件进行汽车紧固件除杂、加热处理、渗碳加热、高温淬火、低温淬火和喷丸强化,能够生产出高效稳定的汽车紧固件,生产出来的汽车紧固件在使用时能够经得起风吹日晒而不会生锈开裂,通过提升汽车紧固件的使用寿命,进而提升汽车的使用寿命,更加的经济实用,通过对汽车紧固件除杂,能够对汽车紧固件进行生产加工前对紧固件进行表面除杂,进一步提升汽车紧固件后期生产加工的效率,防止紧固件表面附着的杂质对紧固件产生影响,能够有效的提升汽车紧固件的加工品质。

[0061]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1