一种复合涂层、其制备方法及应用与流程

1.本发明提供了一种复合涂层、其制备方法及应用。

背景技术:

2.随着油气开发的逐渐深入,陆地浅层油气资源开始逐渐枯竭,勘探目标逐渐转向深部地层。深部地层较高的上覆压力导致岩石硬度、抗压抗剪强度以及研磨性成倍增加,因而机械钻速急剧下降。近年来pdc钻头已逐步成为石油钻井主力钻头,但pdc钻头钻遇中硬以上地层时存在严重的“粘滑”现象,导致钻柱扭转振荡、钻进过程不稳定,这种剧烈不稳定的钻进不但容易造成复合切削片崩齿,导致pdc钻头失效,也易使钻头松扣,诱发井下事故。为有效抑制pdc钻头钻遇中硬地层时的粘滑振动,国内外学者提出一种液力扭转冲击器,该工具配合pdc钻头使用,在钻头的周向施加往复的扭矩脉冲,与钻柱稳态钻进扭矩叠加时,能对钻头施加高效的破岩扭矩,大幅度减小或消除钻头的粘滑振动,在保证井身质量的同时提高机械钻速,延长钻头寿命。

3.然而,现有液力扭转冲击器在井下长时间工作后,启动换向锤和扭转冲击锤等易损件表面机械磨损和钻井液固相颗粒冲蚀磨损较为严重,径向配合间隙扩大,受径向液压力作用向一侧倾斜,在转动过程中无法满足同轴度配合公差要求,此外,高低压换向通道串流时有发生,造成工具无法产生连续稳定的扭转冲击,工作时断时续,并最终停止运转。采用常规表面处理技术(氮化、渗碳、碳氮共渗、qpq)对启动换向锤和扭转冲击锤进行表面处理,工件易变形,渗层成分与深度不易控制,表面硬度也无法满足耐磨抗冲蚀需求。

技术实现要素:

4.本发明之一提供了一种复合涂层,其包括自基体由内向外的打底层、过渡层和功能层;其中,所述打底层为渗氮层,所述过渡层为多层交替的cr层和cr2n层;所述功能层为多层交替的craln层和zrn层。其中,过渡层中cr层与打底层邻接,功能层中的craln层与过渡层邻接。

5.在一个具体实施方式中,所述渗氮层的深度为0.075至0.35mm。

6.在一个具体实施方式中,所述过渡层中的cr层和cr2n层的调制周期数为41至65。

7.在一个具体实施方式中,所述过渡层中的cr层和cr2n层的调制比为1:10至43:50。

8.在一个具体实施方式中,所述过渡层的厚度为3.5至4μm。

9.在一个具体实施方式中,所述功能层中的craln层和zrn层的调制周期数为96至385。

10.在一个具体实施方式中,所述功能层中的craln层和zrn层的调制比为26。

11.在一个具体实施方式中,所述功能层的厚度为1.9至2.3μm。

12.本发明之二提供了一种制备如本发明之一中任意一项所述的复合涂层的方法,其包括如下步骤:

13.1)将基体置于离子渗氮炉内,抽真空,然后向其中充入氨气;于455至530℃下保温

5至20h,然后在氨气气氛下冷却,制得包含有打底层的第一工件;

14.2)在第一工件上交替沉积cr层和cr2n层,从而制得包含有打底层和过渡层的第二工件;

15.3)在第二工件上交替沉积craln层和zrn层,从而制得包含有打底层、过渡层和功能层的第三工件;其中,通入ar和n2混合气体后沉积craln层和zrn层。

16.在一个具体实施方式中,在步骤1)中,抽真空至20pa以下(例如10至20pa),充入氨气后所维持压力为290至310pa。

17.在一个具体实施方式中,在步骤2)中,cr层和cr2n层均使用cr(纯金属)作为靶材进行沉积,电流为60至70a,cr层的沉积参数为:氩气流量325至375sccm,基体偏压-15至-25v,沉积时间10至120s;cr2n层的沉积参数为:氮气流量125至175sccm,基体偏压-45至-55v,沉积时间2.5至3.5min。

18.在一个具体实施方式中,在步骤3)中,craln层使用cral作为靶材进行沉积,zrn层使用zr作为靶材进行沉积;ar和n2的流量比为(3.5-4.5):1,工作压强为0至1pa;craln层的沉积参数为:cral靶功率密度(即输出总功率除以靶材总面积)4至5w/cm2,施加-45至-55v脉冲偏压,时间14.5至48s;zrn层的沉积参数为:zr靶功率密度4至5w/cm2,施加-45至-55v脉冲偏压,时间5.5至18.5s。

19.本发明之三提供了根据本发明之一中任意一项所述的复合涂层或本发明之二中所述的方法制备得到的所述复合涂层在启动换向锤和/或扭转冲击锤中作为外表面涂层中的应用。

20.本发明的有益效果:

21.将本发明的复合涂层应用于扭转冲击器易损件表面,可显著提高工件表面硬度、韧性及耐磨抗冲蚀性能,可以有效延长工具整体的服役寿命。打底层作为基材表面和纳米多层膜之间的承接部分,将硬度由较软的钢基体逐渐提高到表层超硬的纳米多层膜,可显著提高过渡层和功能层承载力和膜基结合力;从过渡层到功能层采用功能化梯度多层构筑体系,从过渡层到功能层由超韧性到超硬度转变,通过本发明的过渡层和功能层的组合可有效降低膜内应力,起到了应力缓冲、阻止截面微裂纹萌生的作用,同时保证了层间良好的膜基结合力。该技术可有效提高工具井下工作的稳定性和持续性,延长工具整体的服役寿命,具有较好的工业化推广价值。

附图说明

22.图1显示了不同渗氮温度和保温时间下的渗氮层深度曲线。

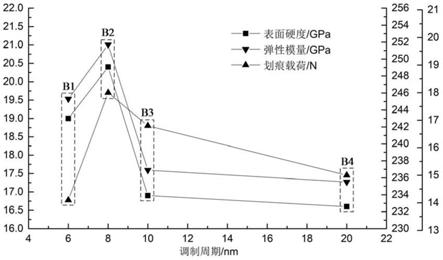

23.图2显示了不同渗氮温度和保温时间下的渗氮层表面硬度曲线。

24.图3显示了实施例5至9过渡层截面微观形貌。

25.图4显示了在实施例5至9不同cr层沉积时间下的过渡层表面机械性能。

26.图5显示了实施例10至13功能层截面微观形貌。

27.图6显示了在实施例5至9不同调制周期下的功能层表面机械性能。

具体实施方式

28.下面结合实施例对本发明作进一步说明,但本发明实施例仅为示例性的说明,该

实施方式无论在任何情况下均不构成对本发明的限定。

29.实施例1

30.制备打底层

31.将单个直径24mm厚度6mm的ld钢(一种冷作模具钢,7cr7mo3v2si)圆片基体放入离子渗氮炉内,抽真空至10pa,然后充入氨气并维持炉内压力在290pa,离子渗氮温度为455℃,保温时间5h,渗氮结束后,在290pa氨气气氛下冷却至室温,制得离子渗氮打底层。

32.另取三个与上述同样的圆片基体,在分别为10、15、20h的保温时间下制备离子渗氮打底层,其余制备参数不变。

33.实施例2

34.制备打底层

35.将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至20pa,然后充入氨气并维持炉内压力在310pa左右。选取的离子渗氮温度为480℃,保温时间5h,渗氮结束后,在310pa氨气气氛下冷却至室温。

36.另取三个与上述同样的圆片基体,在分别为10、15、20h的保温时间下制备离子渗氮打底层,其余制备参数不变。

37.实施例3

38.制备打底层

39.将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至约15pa,然后充入氨气并维持炉内压力在300pa左右。选取的离子渗氮温度为505℃,保温时间5h,渗氮结束后,在300pa氨气气氛下冷却至室温。

40.另取三个与上述同样的圆片基体。在分别为10、15、20h的保温时间下制备离子渗氮打底层,其余制备参数不变。

41.实施例4

42.制备打底层

43.将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至15pa,然后充入氨气并维持炉内压力在300pa左右。选取的离子渗氮温度为530℃,保温时间5h,渗氮结束后,在300pa氨气气氛下冷却至室温。

44.另取三个与上述同样的圆片基体,在分别为10、15、20h的保温时间下制备离子渗氮打底层,其余制备参数不变。

45.采用hxd-1000tmb显微硬度仪,以载荷为0.2kg,加载时间为15s来测定实施例1至4中制备的4组在离子渗氮不同温度和时间下形成的打底层的渗氮深度,结果见图1。由图1可知,随着渗氮温度和保温时间的增加,渗氮层深度均增加,但增长速度变缓。

46.采用hxd-1000tmb显微硬度仪,以载荷为0.2kg,加载时间为15s来测定实施例1至4中制备的4组在离子渗氮不同温度和时间下形成的打底层的表面硬度,结果见图2。由图2可知,经过离子渗氮处理后,基体的表面硬度在946至1148hv之间,比渗氮前的硬度有显著提高(其中,渗氮前基体的表面硬度为750hv)。当渗氮温度在455℃和480℃时,随着保温时间增加,表面硬度不断增加;当渗氮温度保持在505℃和530℃时,随着保温时间增加,表面硬度先增加,在10h时达到极大值后开始下降。当保持渗氮时间不变时,随着渗氮温度的增加,表面硬度先增加,当达到一个极大值后开始下降。渗氮时间为5、15、20h时,表面硬度在480

℃时达到极大值;渗氮时间为10h时,表面硬度在505℃时达到极大值。可见,温度低或时间短时,表面硬度小;但当温度过高或保温时间过长,硬度反而降低,且温度越高,对硬度的影响越明显。在各组实施例测试结果中,480℃条件下离子渗氮20h,可以达到最大表面硬度1148hv以及较深的渗氮层深度(0.24mm)。

47.实施例5

48.制备过渡层

49.步骤1)将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至15pa,然后充入氨气并维持炉内压力在300pa左右。选取的离子渗氮温度为480℃,保温时间20h,渗氮结束后,在300pa氨气气氛下冷却至室温,制得打底层。

50.步骤2)在打底层上采用99.9wt%高纯金属cr作为涂层沉积靶材,使用ldh-1200多弧离子镀设备交替沉积cr层和cr2n层沉积。涂层沉积过程中靶材电流选用60a,cr层具体沉积参数为:氩气流量325sccm,基体偏压-15v,沉积时间10s;cr2n层具体沉积参数为:氮气流量125sccm,基体偏压-45v,沉积时间2.5min。调制周期数为65,制得过渡层。编号为a1。

51.实施例6

52.制备过渡层

53.步骤1)将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至15pa,然后充入氨气并维持炉内压力在300pa左右。选取的离子渗氮温度为480℃,保温时间20h,渗氮结束后,在300pa氨气气氛下冷却至室温,制得打底层。

54.步骤2)在打底层上采用99.9wt%高纯金属cr作为涂层沉积靶材,使用ldh-1200多弧离子镀设备交替沉积cr层和cr2n层沉积。涂层沉积过程中靶材电流选用65a,cr层具体沉积参数为:氩气流量350sccm,基体偏压-20v,沉积时间30s;cr2n层具体沉积参数为:氮气流量150sccm,基体偏压-50v,沉积时间3min。调制周期数为59,制得过渡层。编号为a2。

55.实施例7

56.制备过渡层

57.步骤1)将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至15pa,然后充入氨气并维持炉内压力在300pa左右。选取的离子渗氮温度为480℃,保温时间20h,渗氮结束后,在300pa氨气气氛下冷却至室温,制得打底层。

58.步骤2)在打底层上采用99.9wt%高纯金属cr作为涂层沉积靶材,使用ldh-1200多弧离子镀设备交替沉积cr层和cr2n层沉积。涂层沉积过程中靶材电流选用70a,cr层具体沉积参数为:氩气流量375sccm,基体偏压-25v,沉积时间60s;cr2n层具体沉积参数为:氮气流量175sccm,基体偏压-55v,沉积时间3.5min。调制周期数为50,制得过渡层。编号为a3。

59.实施例8

60.制备过渡层

61.步骤1)将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至15pa,然后充入氨气并维持炉内压力在300pa左右。选取的离子渗氮温度为480℃,保温时间20h,渗氮结束后,在300pa氨气气氛下冷却至室温,制得打底层。

62.步骤2)在打底层上采用99.9wt%高纯金属cr作为涂层沉积靶材,使用ldh-1200多弧离子镀设备交替沉积cr层和cr2n层沉积。涂层沉积过程中靶材电流选用65a,cr层具体沉积参数为:氩气流量350sccm,基体偏压-20v,沉积时间90s;cr2n层具体沉积参数为:氮气流

量150sccm,基体偏压-50v,沉积时间3min。调制周期数为46,制得过渡层。编号为a4。

63.实施例9

64.制备过渡层

65.步骤1)将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至15pa,然后充入氨气并维持炉内压力在300pa左右。选取的离子渗氮温度为480℃,保温时间20h,渗氮结束后,在300pa氨气气氛下冷却至室温,制得打底层。

66.步骤2)在打底层上采用99.9wt%高纯金属cr作为涂层沉积靶材,使用ldh-1200多弧离子镀设备交替沉积cr层和cr2n层沉积。涂层沉积过程中靶材电流选用65a,cr层具体沉积参数为:氩气流量350sccm,基体偏压-20v,沉积时间120s;cr2n层具体沉积参数为:氮气流量150sccm,基体偏压-50v,沉积时间3min。调制周期数为41,制得过渡层。编号为a5。

67.利用扫描电子显微镜观察实施例5至9中制备的5组过渡层的截面形貌,结果见图3。从图3可以看出,过渡层均较致密、均匀,不过由于cr层和cr2n层均较薄,图中未能清晰区分出cr层和cr2n层的各单层。通过sem电子显微镜观测a1、a2、a3、a4和a5过渡层的厚度依次为3.9、4.0、3.5、3.9、3.8μm。根据cr层和cr2n层的调制周期数,推算出a1至a5涂层中cr单层的厚度依次约为5、12、20、33、43nm,cr2n单层的厚度约为50nm。

68.利用纳米压痕仪(agilent technologies g200)对实施例5至9中制备的5组过渡层的硬度和弹性模量进行测定,利用划痕仪csm revetest,采用金刚石压头锥角120

°

,曲率半径0.2mm对实施例5至9中制备的5组过渡层的韧性进行测定,结果如图4所示,随着cr层沉积时间的增加,cr层厚度发生变化,各涂层硬度由a1到a5分别为24、22.4、23.6、25.4、25.5gpa,出现先减小后增加的趋势;各涂层弹性模量由a1到a5分别为357.8、417.3、410.7、457.3、493.3gpa,出现先增加再减小最后再逐渐增加的趋势,涂层弹性模量过大会导致涂层脆性增强,抗冲击性能下降;在进行划痕测试过程中,记录涂层开始出现裂纹时所施加的载荷值,各涂层划痕测试载荷值由a1到a5分别为8、7、13、9、8n,从测试结果可知,a3涂层出现划痕所施加的载荷最大,相较其他涂层具有更高的膜基结合强度。

69.通过以上对比分析,cr/cr2n过渡层a3的机械性能综合最优。

70.通过扫描电子显微镜观测a1至a5中cr单层厚度依次为5nm、12nm、20nm、33nm和43nm,cr2n单层厚度约为50nm,因此,a1至a5的调制周期的厚度依次为55nm、62nm、70nm、83nm和93nm,调制比依次为10:1、25:6、2.5:1、50:33和50:43。

71.实施例10

72.制备功能层

73.步骤1)将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至15pa,然后充入氨气并维持炉内压力在300pa左右。选取的离子渗氮温度为480℃,保温时间20h,渗氮结束后,在300pa氨气气氛下冷却至室温,制得打底层。

74.步骤2)在打底层上采用99.9wt%高纯金属cr作为涂层沉积靶材,使用ldh-1200多弧离子镀设备交替沉积cr层和cr2n层沉积。涂层沉积过程中靶材电流选用65a,cr层具体沉积参数为:氩气流量350sccm,基体偏压-20v,沉积时间60s;cr2n层具体沉积参数为:氮气流量150sccm,基体偏压-50v,沉积时间3min。调制周期数为50,制得过渡层。

75.步骤3)在过渡层,通入ar和n2混合气体,气体流量比为3.5:1,保持工作压强0pa。使用磁控溅射镀膜仪施加-45v脉冲偏压交替沉积craln层和zrn层。其中,craln层使用cral

作为靶材进行沉积,cral靶功率密度4w/cm2,craln层沉积时间14.5s;zrn层使用zr作为靶材进行沉积,zr靶功率密度4w/cm2,zrn层沉积时间5.5s。调制周期数为385,完成纳米多层膜功能层制备,编号为b1。

76.实施例11

77.制备功能层

78.步骤1)将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至15pa,然后充入氨气并维持炉内压力在300pa左右。选取的离子渗氮温度为480℃,保温时间20h,渗氮结束后,在300pa氨气气氛下冷却至室温,制得打底层。

79.步骤2)在打底层上采用99.9wt%高纯金属cr作为涂层沉积靶材,使用ldh-1200多弧离子镀设备交替沉积cr层和cr2n层沉积。涂层沉积过程中靶材电流选用65a,cr层具体沉积参数为:氩气流量350sccm,基体偏压-20v,沉积时间60s;cr2n层具体沉积参数为:氮气流量150sccm,基体偏压-50v,沉积时间3min。调制周期数为50,制得过渡层。

80.步骤3)在过渡层,通入ar和n2混合气体,气体流量比为4:1,保持工作压强0.5pa。使用磁控溅射镀膜仪施加-50v脉冲偏压交替沉积craln层和zrn层。其中,craln层使用cral作为靶材进行沉积,cral靶功率密度4.5w/cm2,craln层沉积时间19.5s;zrn层使用zr作为靶材进行沉积,zr靶功率密度4.5w/cm2,zrn层沉积时间7.5s。调制周期数为288,完成纳米多层膜功能层制备,编号为b2。

81.实施例12

82.制备功能层

83.步骤1)将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至15pa,然后充入氨气并维持炉内压力在300pa左右。选取的离子渗氮温度为480℃,保温时间20h,渗氮结束后,在300pa氨气气氛下冷却至室温,制得打底层。

84.步骤2)在打底层上采用99.9wt%高纯金属cr作为涂层沉积靶材,使用ldh-1200多弧离子镀设备交替沉积cr层和cr2n层沉积。涂层沉积过程中靶材电流选用65a,cr层具体沉积参数为:氩气流量350sccm,基体偏压-20v,沉积时间60s;cr2n层具体沉积参数为:氮气流量150sccm,基体偏压-50v,沉积时间3min。调制周期数为50,制得过渡层。

85.步骤3)在过渡层,通入ar和n2混合气体,气体流量比为4.5:1,保持工作压强1pa。使用磁控溅射镀膜仪施加-55v脉冲偏压交替沉积craln层和zrn层。其中,craln层使用cral作为靶材进行沉积,cral靶功率密度5w/cm2,craln层沉积时间24s;zrn层使用zr作为靶材进行沉积,zr靶功率密度5w/cm2,zrn层沉积时间9s。调制周期数为195,完成纳米多层膜功能层制备,编号为b3。

86.实施例13

87.制备功能层

88.步骤1)将单个直径24mm厚度6mm的ld钢圆片基体放入离子渗氮炉内,抽真空至15pa,然后充入氨气并维持炉内压力在300pa左右。选取的离子渗氮温度为480℃,保温时间20h,渗氮结束后,在300pa氨气气氛下冷却至室温,制得打底层。

89.步骤2)在打底层上采用99.9wt%高纯金属cr作为涂层沉积靶材,使用ldh-1200多弧离子镀设备交替沉积cr层和cr2n层沉积。涂层沉积过程中靶材电流选用65a,cr层具体沉积参数为:氩气流量350sccm,基体偏压-20v,沉积时间60s;cr2n层具体沉积参数为:氮气流

量150sccm,基体偏压-50v,沉积时间3min。调制周期数为50,制得过渡层。

90.步骤3)在过渡层,通入ar和n2混合气体,气体流量比为4:1,保持工作压强0.5pa。使用磁控溅射镀膜仪施加-50v脉冲偏压交替沉积craln层和zrn层。其中,craln层使用cral作为靶材进行沉积,cral靶功率密度4.5w/cm2,craln层沉积时间48s;zrn层使用zr作为靶材进行沉积,zr靶功率密度4.5w/cm2,zrn层沉积时间18.5s。调制周期数为96,完成纳米多层膜功能层制备,编号为b4。

91.利用场发射扫描电子显微镜观察实施例10至13中制备的4组功能层的截面形貌,结果见图5。从图5可知,b1至b4功能层的厚度分别为2.28、2.26、1.95和1.89μm。根据功能层的厚度和对应的调制周期数计算b1至b4调制周期的厚度(功能层的厚度

÷

调制周期数)依次为6、8、10和20nm,craln层和zrn层的厚度比约为2.6。进一步地,由图5可知,功能层断面皆为穿晶柱状结构,与此相应,功能层呈现硬度和弹性模量升高的超硬效应。

92.利用纳米压痕仪(agilent technologies g200)对实施例10至13中制备的4组功能层的表面硬度和弹性模量进行测定,利用划痕仪csm revetest,采用金刚石压头锥角120

°

,曲率半径0.2mm对实施例10至13中制备的4组功能层的韧性进行测定。结果如图6所示。调制周期的厚度为8nm时,功能层的硬度最高,达到16.9gpa,进一步提高调制周期的厚度,功能层的硬度降低。弹性模量变化趋势与硬度相似,同样在调制周期为8nm时,弹性模量达到最大值259.5gpa,进一步提高调制周期的厚度,功能层的弹性模量降低。当调制周期小于8nm时,随着调制周期厚度的减少硬度和弹性模量均呈下降趋势。利用划痕仪测试功能层开始剥落时的临界载荷发现,载荷值越大,功能层的结合力越强,更能持久地抵抗裂纹的扩展,这从侧面反映了功能层的韧性好。在调制周期为8nm时,功能层的结合力最佳,达到18n,调制周期为6nm时结合力最差,为14.1n。调制周期大于8nm后,随着调制周期的增大,功能层的结合力逐渐下降,调制周期为20nm时,结合力降为15n。

93.通过以上分析可知,实施例11制备的功能层性能最优,其在保持高硬度的同时,拥有良好的膜基结合力,达到了硬质功能层的增韧的效果。

94.虽然本发明已经参照具体实施方式进行了描述,但是本领域的技术人员应该理解在没有脱离本发明的真正的精神和范围的情况下,可以进行的各种改变。此外,可以对本发明的主体、精神和范围进行多种改变以适应特定的情形、材料、材料组合物和方法。所有的这些改变均包括在本发明的权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1