一种二硼化物复合涂层及其制备方法和应用与流程

1.本发明属于表面防护涂层技术领域,更具体地,涉及一种二硼化物复合涂层及其制备方法和应用。

背景技术:

2.过渡族金属硼化物mb2涂层具有一系列优异的物化性能,比如高的硬度值、惰性强、高的耐磨性和耐腐蚀性、优异的化学稳定性,使得mb2涂层在很多高温恶劣环境下具有巨大潜在应用优势,目前mb2涂层的制备主要有cvd、pvd、热喷涂、离子束辅助沉积和电子束蒸发,但是由于硼烷气体具有剧毒,因此在mb2的制备中使用反应磁控溅射的很少。在pvd(物理气相沉积)方法制备的主要方式是磁控溅射固态mb2靶材制备,使用直流磁控溅射方法较多。但是由于应用直流磁控溅射的mb2时金属原子m比b原子的溅射角更小,且金属原子m比b原子质量更重,因此导致沉积到涂层中的b原子呈现富硼状态。涂层中多余的b会偏聚至晶界处形成无定型b

‑

b脆键,使得mb2涂层的晶粒结构不够致密,且生成的mb2涂层应力较大,脆性较大,从而使得mb2涂层与基体的结合力较差。因此,mb2涂层高温摩擦磨损性能较差,极大限制了其在实际工业上的应用。因此,寻找一种能沉积严格化学计量比mb2涂层的制备方法,是目前mb2涂层推广应用的亟需解决的关键问题。

技术实现要素:

3.为了解决上述二硼化物涂层现存的不足与缺点,本发明首要目的在于提供一种二硼化物复合涂层的制备方法,该方法是将直流磁控溅射与电弧蒸发镀膜技术复合沉积,通过纳米多层结构设计打断硼化物涂层的典型柱状晶结构生长趋势,有效降低由于b

‑

b脆键对二硼化物带来的韧性差的影响,进一步提升涂层的耐磨损性能。

4.本发明另一个目的在于提供上述方法制备的二硼化物复合涂层。该涂层为二硼化物纳米多层结构,其中m/b化学计量比由富硼态至贫硼态进行调控,使涂层结构更为致密,韧性也得到相应提高,涂层的膜基结合力得到进一步增强。

5.本发明再一个目的在于提供上述二硼化物复合涂层的应用。

6.本发明目的通过下述技术方案来实现:

7.一种二硼化物复合涂层的制备方法,包括如下具体步骤:

8.s1.利用乙醇超声波清洗基体,然后用去离子水漂洗,再用干燥压缩空气吹干,得到预处理基体;

9.s2.将预处理基体置于真空室的工件支架上,将真空室抽真空至5.0

×

10

–3pa以下,向真空腔室中通入氩气和氪气,并保持腔室气压在0.6~0.8pa,设置工件支架偏压

‑

600~

‑

650v,对基体进行刻蚀,得到刻蚀的基体;

10.s3.将刻蚀的基体置于真空室的工件支架上,开启离子源,向离子源通入氩气,设置离子源电流为15~20a,维持真空腔室内的压力值在0.8~1pa,设置工件支架负偏压

‑

200~

‑

250v,工作时间为10~15min;

11.s4.开启装载有cr靶材的电弧蒸发电源,控制真空室整体气压0.8~1pa;将基体的偏压设置为

‑

100~

‑

120v,电弧靶功率为2~2.1kw,在基体上沉积金属过渡层cr;

12.s5.开启装载有mb2靶材的磁控溅射电源和装有金属m靶材的电弧蒸发电源,将磁控溅射电源控制在2.5~3kw,电弧蒸发电源的电流控制在80~100a;电弧蒸发镀功率为800~1000w;向腔室内通入氩气,控制真空室内气压为0.6~0.8pa;将基体的偏压设置为

‑

100~

‑

120v,制得二硼化物复合涂层,即在过渡层cr上沉积厚度为1~1.2μm的mb2/m的纳米多层,该纳米多层中每个mb2/m调制周期的厚度为10~12nm。

13.优选地,步骤s1中所述基体为硬质合金、单晶氧化铝或硅片。

14.优选地,步骤s2中所述氩气的气体质量流量为150~180sccm,所述氪气的气体质量流量为100~120sccm;步骤s3中所述氩气的气体质量流量为250~270sccm。

15.优选地,步骤s2中所述刻蚀的时间为25~30min。

16.优选地,步骤s4中所述沉积的时间为20~23min。

17.优选地,步骤s5中所述金属m为ti、zr、cr或w;所述mb2为tib2、zrb2、crb2或wb2。

18.优选地,步骤s5中所述沉积的时间为110~130min。

19.一种二硼化物复合涂层,所述二硼化物复合涂层是由上述的方法制得。

20.优选地,所述二硼化物复合涂层的厚度为1~1.2μm,是由每层mb2/m调制周期厚度为10~12nm组成的mb2/m的纳米多层,所述复合涂层中的mb2中m:b的化学计量比为1:2。

21.所述的二硼化物复合涂层在机械加工或制备模具产品的表面防护领域中的应用。

22.本发明在二硼化物复合涂层的制备过程中基体随着转架运转至磁控溅射靶材时沉积一层由磁控溅射靶源溅射的mb2涂层,随着转架的运转,沉积有mb2涂层的基体以1~1.2rpm的转速运转至电弧蒸发靶材时沉积一层由电弧蒸发镀沉积的金属m层,金属m

+

(ti、cr、zr或w的金属离子)会与mb2涂层中过量的b

‑

进行反应生成mb2,有效降低了mb2涂层中的b

‑

b键数量,进而提升了涂层的韧性和硬度。

23.本发明在降低b原子富集对涂层韧性带来的不利影响时,采用了复合沉积金属原子m与涂层中富集的b进行反应的方法,利用mb2与m的纳米多层结构,实现m/b的理想化学计量比状态,减少了b

‑

b脆键对二硼化物涂层带来的韧性差的影响。其中,mb2涂层以6~7nm/min厚度进行生长,金属m以3~4nm/min厚度沉积到涂层中,利用该纳米多层结构可有效打断二硼化物涂层中柱状晶结构生长趋势,降低涂层在受外力载荷作用时沿晶脆断的影响,从而提高了涂层的韧性,有效控制mb2的晶粒尺寸,可以起到细晶强化效果,从而提高了涂层的硬度。

24.与现有技术相比,本发明具有以下有益效果:

25.1.本发明采用直流磁控溅射技术制备mb2涂层,利用电弧蒸发镀技术制备金属m层,该方法操作简单,成本较低,可实现规模化生产。

26.2.本发明利用该纳米多层结构可有效打断二硼化物涂层中柱状晶结构生长趋势,降低涂层在受外力载荷作用时沿晶脆断的影响,从而提高了涂层的韧性,有效控制mb2的晶粒尺寸,可以起到细晶强化效果,从而提高了涂层的硬度。

27.3.本发明沉积的金属m以电弧蒸发镀技术进行制备,该方法粒子能量较大,沉积速率较快,可有效提升m/mb2复合涂层中的致密化程度,提高涂层的硬度。

附图说明

28.图1为本发明样品沉积涂层的腔室示意俯视图。

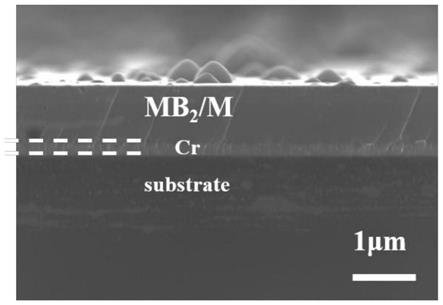

29.图2为实施例1在金属过渡层上沉积m/mb2复合涂层的截面sem照片。

30.图3为对比例1在金属cr过渡层上沉积mb2涂层的截面sem照片。

31.图4为实施例1与对比例1的xps图谱分析。

32.图5为实施例1与对比例1的xrd图谱分析。

具体实施方式

33.下面结合具体实施例进一步说明本发明的内容,但不应理解为对本发明的限制。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

34.图1为本发明涂层制备腔体结构的俯视图。其中,腔室包括转架,磁控溅射源,电弧蒸发源与离子源装置的布置。电弧蒸发源(arc1)放置固态金属靶材m,电弧蒸发源(arc2)放置固态金属靶材,用于沉积涂层的过渡层。

35.实施例1

36.1.复合镀膜机准备:本实施选择采用离子束复合磁控溅射镀膜机,包括真空室、磁控溅射源、离子源和同时能旋转的工件支架,工件支架安装在真空室内部;在磁控溅射源装载有纯度为99.8%的tib2靶;

37.2.基体预清洗处理:利用乙醇超声波清洗待镀膜yt15硬质合金样品,然后用去离子水漂洗,用干燥压缩空气吹干,得到预处理的基体;

38.3.在真空室中利用辉光刻蚀清洗样品表面:将预处理的基体置于真空室的工件支架上,工件支架的转速均为1~1.2rpm,将真空室抽真空至5.0

×

10

–3pa以下,随后向真空腔室内通入150~180sccm氩气和100~120sccm氪气,并保持腔室气压在0.6~0.8pa,设置工件支架偏压

‑

600~

‑

650v,工作时间为25~30min,得到刻蚀的基体;

39.4.在真空腔室中利用离子束刻蚀轰击样品表面,向真空腔室内通入250~270sccm氩气,维持真空腔室内的压力值在0.8~1pa,开启离子源并维持离子源电流为15~20a,设置转架偏压为

‑

200~

‑

250v,工件支架的转速均为1~1.2rpm,工作时间为10~15min;

40.5.开启装载有固体cr金属靶材的电弧蒸发靶源电源,控制真空室整体气压0.8~1pa;将基体的偏压设置为

‑

100~

‑

120v,电弧靶功率为2~2.1kw;工作时间为20~23min,沉积cr过渡层;

41.6.开启装载有固体tib2靶材的磁控溅射电源,磁控溅射沉积tib2的靶基距为80~85mm,将磁控溅射电源控制在3kw;开启装载有ti靶材的电弧蒸发电源,ti层的靶基距为180~200mm,电弧靶功率为800~1000w,工件支架的转速均为1~1.2rpm,向腔室内通入250~270sccm氩气,控制真空室内气压为0.6~0.8pa;将基体的偏压设置为

‑

100~

‑

120v,工作时间为180~200min。

42.7.沉积结束,关闭设备电源,待真空室温度降至室温后充入空气,打开真空室腔门取出样品,在金属过渡层上沉积ti/tib2复合涂层;该ti/tib2复合涂层的厚度为1~1.2μm,每层ti/tib2调制周期厚度为10~12nm。

43.对比例1

44.与实施例1不同的在于:步骤s6.开启装载有固体tib2靶材的磁控溅射电源,将磁控溅射电源控制在3kw,向腔室内通入氩气,控制真空室内气压为0.6~0.8pa;将基体的偏压设置为

‑

100~

‑

120v,工作时间为4h;

45.s7.沉积结束,关闭设备电源,待真空室温度降至室温后充入空气,打开真空室腔门取出样品,在金属cr过渡层上沉积tib2涂层,该tib2涂层的厚度为1~1.2μm。

46.图2为对比例1制备的tib2样品的截面sem形貌图。从图2中可知,在tib2层沉积过程中,tib2涂层以柱状晶形式生长,涂层结构疏松。图3为实施例1中制备的tib2/ti纳米多层结构涂层样品的截面sem形貌图。对比例1与实例1相比,不同在于tib2涂层的制备过程中增加了金属ti层,使得tib2涂层中过量的b与金属元素ti反应生成结构稳定的tib2,涂层变得更加致密,柱状晶结构消失。图4为实施例1与对比例1的涂层xps检测分析,从图4中可以发现,tib2与金属ti的纳米多层结构设计有助于降低b

‑

b含量从而起到涂层硬度上升的效果。图5为实施例1与对比例1的xrd图谱分析。从图5中可知,tib2涂层与金属ti的纳米多层结构有助于提供涂层的结晶度,对晶粒细化作用明显。

47.实施例2

48.与实施例1不同的在于:步骤s5中所述金属m为zr;所述mb2为zrb2。在金属过渡层上沉积zr/zrb2复合涂层;该zr/zrb2复合涂层的厚度为1~1.2μm,每层zr/zrb2调制周期厚度为10~12nm。

49.实施例3

50.与实施例1不同的在于:步骤s5中所述金属m为w;所述mb2为wb2。在金属过渡层上沉积w/wb2复合涂层;该w/wb2复合涂层的厚度为1~1.2μm,每层w/wb2调制周期厚度为10~12nm。

51.实施例4

52.与实施例1不同的在于:步骤s5中所述金属m为zr;所述mb2为crb2。在金属过渡层上沉积zr/crb2复合涂层;该zr/crb2复合涂层的厚度为1~1.2μm,每层zr/crb2调制周期厚度为10~12nm。

53.实施例5

54.与实施例1不同的在于:步骤s5中所述金属m为w;所述mb2为zrb2。在金属过渡层上沉积w/zrb2复合涂层;该w/zrb2复合涂层的厚度为1~1.2μm,每层w/zrb2调制周期厚度为10~12nm。

55.实施例6

56.与实施例1不同的在于:步骤s5中所述金属m为cr;所述mb2为wb2。在金属过渡层上沉积cr/wb2复合涂层;该cr/wb2复合涂层的厚度为1~1.2μm,每层cr/wb2调制周期厚度为10~12nm。

57.上述对比例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合和简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1