一种700MPa级热轧盘螺钢及其生产方法与流程

一种700mpa级热轧盘螺钢及其生产方法

技术领域

1.本发明涉及冶金技术领域,尤其涉及一种700mpa级热轧盘螺钢及其生产方法。

背景技术:

2.抗拉强度和屈服强度强度达到400mpa级及以上的钢筋被称为高强度钢筋,其中直径在6mm~12mm螺纹钢筋被称为盘螺钢。与普通钢筋相比,盘螺钢是一种强度高、综合性能优良、节能环保、使用寿命长且安全性高的钢筋材料。随着我国建筑业的不断发展,高强度建筑用盘螺钢的需求量不断增加,对钢材的质量要求也日益苛刻。钢筋混凝土在我国现阶段乃至未来的很长一段时间内仍然会是建筑结构的主要使用材料,为使建筑物具有更好的安全性能,高强度盘螺钢的需求量及产量将依然会保持在较高的水平。

3.目前,我国现行的热轧钢筋标准规定的最高强度等级达到500mpa。随着建筑行业的不断发展,某些特殊的工程项目对盘螺钢提出更高强度级别要求。因此,高强度化是未来盘螺发展的重要趋势之一。但是,通常,强度级别越高的钢筋,其基体中所含有的合金元素越多,不但增加了生产成本,还使得热轧后盘螺的塑性和韧性较差。因此,如何在保证塑性和韧性的前提下进一步提高盘螺钢的强度是目前高强度盘螺研究需要解决的首要问题。

技术实现要素:

4.针对现有高强度热轧盘螺的强度有待进一步提高,以及强度和韧性、塑性不能匹配的问题,本发明提供一种700mpa级热轧盘螺钢及其生产方法。

5.为解决上述技术问题,本发明实施例提供的技术方案是:

6.一种700mpa级热轧盘螺钢,其成分重量百分比为:c 0.23~0.28%,si 0.20~0.40%,mn 0.90~1.15%,v 0.22~0.24%,n 0.025~0.040%,cr 0.25~0.45%,nb 0.02~0.04%,p≤0.035%,s≤0.035%,余量为fe和不可避免的杂质。

7.本发明提供的700mpa级热轧盘螺钢,控制较低的c、si含量,适当降低mn元素的含量,并精确控制p、s含量,避免连铸工序中出现成分偏析,减少夹杂物的含量,并通过额外加入v、nb、cr等合金元素进行微合金化,抑制钢坯加热过程中晶粒长大,并且抑制轧制过程中回复与再结晶问题的出现,弥补mn含量较低对强度的影响,同时,通过控制上述微合金化元素的含量和mn、n元素的含量,提高盘螺冷却的过程中合金元素的沉淀强化作用,并抑制相变,防止出现贝氏体和魏氏体等有害组织,有利于获得均匀的珠光体+铁素体组织,进而提高盘螺钢的力学性能指标。上述各成分以特定比例相互配和,在保证塑性和韧性的前提下,显著提高了盘螺钢的强度,实现了高强度热轧盘螺钢对高强度和韧塑性相匹配的要求,进一步保障了建筑安全,并减少钢材消耗,对低碳经济和节能减排也具有重要意义。

8.与现有技术相相比,本发明制备的热轧盘条不仅可达到较高的强度(抗拉强度≥900mpa,屈服强度≥720mpa),还具有与高强度相匹配的优异的塑性指标(断后伸长率≥15%,最大力总伸长率≥7.5%),且力学性能稳定,可进行大规模推广和使用。

9.各元素的作用及配比依据如下:

10.c是决定钢材力学性能的主要元素,也是决定碳钢凝固后金相组织和性能的主要元素。含碳量很大程度的决定着残留奥氏体的稳定性,碳含量的增加能够提升渗碳体的含量,但由于渗碳体硬而脆,在提高钢材的强度和硬度的同时使得韧性与塑性下降,为了兼顾强度和塑性,本发明中将c含量设计为0.23~0.28%。

11.si是能固溶于铁素体中起到固溶强化的作用的元素,可提高钢的强度和硬度,但是,si与氧等元素亲和力较强,能形成sio2和硅酸盐类的非金属夹杂物,当硅在脱氧的过程中生成的脱氧产物来不及排除而残留在钢中时,便会以硅酸盐夹杂物的形式存在于钢中,影响钢的韧性,综合考虑si的固溶强化和对韧性的影响,将si的含量设计为0.20~0.40%。

12.mn是一种弱碳化物形成元素,可提高钢的强度,还具有良好的脱氧和脱硫作用,通过提高mn含量可以降低碳的扩散速度,进而得到更加细小的碳化物以提高钢筋性能;此外,mn有利于v、nb碳氮化物的溶解,使其固溶温度降低,从而有利于使v、nb元素在钢组织的均匀弥散分布。但是,mn含量的过高会降低钢的塑性,因此综合考虑,将mn含量设计为0.90~1.15%。

13.v、nb可形成碳、氮化物,起到析出强化的作用,加入适量的v、nb,可在保证钢材强度的前提下适当降低c、mn、si等碳当量元素的含量,从而使得钢材在保持高强度的同时,还具有较高的韧塑性。v、nb可与n在较高温度结合析出,阻碍高温奥氏体晶粒的长大,起到细化晶粒的作用,同时还消除了n元素的不利影响。

14.cr能增加钢的淬透性,并有二次硬化的作用,可提高钢的硬度和耐磨性,但是,会降低钢的韧性和塑性,综合考虑,设计钢中的cr含量为0.25~0.45%。

15.优选的,所述热轧盘螺钢的微观组织为铁素体和珠光体,珠光体的含量为50~60%,晶粒度≥12.0。

16.优选的,所述热轧盘螺钢的抗拉强度为935~992mpa,屈服强度为732~762mpa,断后伸长率≥15%,最大力总伸长率≥7.5%。

17.本发明还提供了一种700mpa级热轧盘螺钢的生产方法,所述生产方法包括炼钢、连铸、加热,轧制和冷却工序;炼钢工序得到所述成分组成的连铸方坯,将所述连铸方坯将加热,轧制后立即吐丝,冷却,得所述700mpa级热轧盘螺钢。

18.优选的,连铸工序中,连铸方坯热装入炉的温度≥550℃。

19.优选的铸坯热装入炉温度可有效消除铸坯内部缺陷(如内应力、晶间裂纹等),从而有利于钢筋力学性能的提高。

20.优选的,加热工序中,预热段的温度为850~950℃,加热段的温度为1100~1250℃,均热段的温度为1150~1250℃,连铸方坯的出炉温度为1120~1160℃。

21.优选的加热温度,能够使v、nb碳氮化物回溶,从而在后续冷却过程中再次析出,进而提高析出强化效果,但是,加热温度过高会造成奥氏体晶粒度粗大,对盘螺力学性能反而不利。

22.优选的,轧制工序中,粗轧开始的温度为1060~1100℃。

23.优选的,轧制工序中,精轧开始的温度为800~840℃,精轧结束的温度为900~960℃。

24.优选的开轧温度和精轧温度,可以抑制奥氏体晶粒长大及晶体缺陷增多,从而使奥氏体有效晶界面积增加,铁素体形核点增多及相变后铁素体量增加,晶粒更加细小均匀,

充分细化奥氏体晶粒,同时使铁素体晶粒充分细化,改善热轧盘条的塑性及韧性。

25.优选的,轧制工序中,吐丝开始的温度为840~900℃。

26.优选的吐丝温度,可以保证冷奥氏体充分发生相间沉淀,并且在铁素体中析出弥散的nb、v碳化物、氮化物,充分发挥nb、v的沉淀强化效果,进而提高盘螺的强度指标和韧塑性指标。

27.优选的,冷却工序中,吐丝后以6~9℃/s的冷速冷却至400~500℃,然后以0.5~1.0℃/s的冷速进行缓冷,集卷。

28.冷却工序中选择以6~9℃/s的冷速冷却至400~500℃,然后于0.5~1.0℃/s的冷速进行缓冷,可避免盘螺组织中出现贝氏体或马氏体等混晶组织,使奥氏体充分转化为铁素体和珠光体,且金相组织更加均匀,同时,还能达到细化晶粒的目的,进而提高盘螺的强韧性。

29.本发明冷却工序中,通过控制保温罩的开关数量控制盘螺的冷却速度。沿冷床共设置18个保温罩,开启1-6号保温罩,关闭7-18号保温罩,吐丝后盘螺以6~9℃/s的冷速冷却至400~500℃,然后盘螺进入7-18号保温罩,以0.5~~1.0℃/s的冷速进行缓冷,集卷。

30.600mpa级及以下的盘螺用钢,由于含有较少的过冷奥氏体稳定化合金元素,因此热轧之后较易获得铁素体+珠光体的组织形态。但是600mpa级及以上的盘螺用钢,一般需要加入较多的过冷奥氏体稳定化合金元素,很难获得这种组织,组织中很容易混有贝氏体组织和魏氏体组织,并且容易出现成分偏析的问题。本发明通过适当降低mn元素的含量,配合特定含量的c、si、n,并选择加入特定的合金元素v、nb和cr,并配合轧制过程中钢坯加热温度、轧制温度和冷却速度等工艺条件,使得制备的热轧盘螺钢达到700mpa级指标,并且获得了均匀的铁素体+珠光体组织,无异常组织,强度和韧塑性俱佳,且产品性能稳定,生产效率高,具有广阔的应用前景。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

32.为了更好的说明本发明,下面通过实施例做进一步的举例说明。

33.实施例1

34.本发明实施例提供一种700mpa级热轧盘螺钢,规格为6mm,其化学成分为:

35.c 0.23%,si 0.20%,mn 0.90%,v 0.22%,n 0.0258%,cr 0.25%,nb 0.022%,p 0.018%,s 0.019%,余量为fe和不可避免的杂质。

36.上述700mpa级热轧盘螺钢的生产方法如下:

37.步骤一、连铸工序:以废钢为原料,经炼钢工序得到上述化学成分组成的连铸方坯,铸坯热装入炉的温度为680℃;

38.步骤二、加热工序:预热段的温度为850℃,加热段的温度为1110℃,均热段的温度为1180℃,铸坯的出炉温度为1160℃;

39.步骤三、轧制工序:粗轧开始的温度为1070℃,精轧开始的温度为800℃,精轧结束的温度为940℃,吐丝开始的温度为900℃;

40.步骤四、冷却工序:开启1-6#保温罩、关闭7#-18#保温罩,吐丝后以9℃/s冷速进行强制冷却至420℃,进入到7#-18#保温罩以1.0℃/s进行缓冷,集卷。

41.本实施例制备的700mpa级热轧盘螺钢的金相组织为珠光体+铁素体,珠光体的含量为50~60%,晶粒度13.5级。

42.实施例2

43.本发明实施例提供一种700mpa级热轧盘螺钢,规格为8mm,其化学成分为:

44.c 0.24%,si 0.22%,mn 0.95%,v 0.225%,n 0.0285%,cr 0.28%,nb 0.025%,p 0.020%,s 0.022%,余量为fe和不可避免的杂质。

45.上述700mpa级热轧盘螺钢的生产方法如下:

46.步骤一、连铸工序:以废钢为原料,经炼钢工序得到上述化学成分组成的连铸方坯,铸坯热装入炉的温度为650℃;

47.步骤二、加热工序:预热段的温度为880℃,加热段的温度为1160℃,均热段的温度为1180℃,铸坯的出炉温度为1120℃;

48.步骤三、轧制工序:粗轧开始的温度为1065℃,精轧开始的温度为820℃,精轧结束的温度为930℃,吐丝开始的温度为890℃;

49.步骤四、冷却工序:开启1-6#保温罩、关闭7#-18#保温罩,吐丝后以8.2℃/s冷速进行强制冷却至440℃,进入到7#-18#保温罩以0.9℃/s进行缓冷,集卷。

50.本实施例制备的700mpa级热轧盘螺钢的金相组织为珠光体+铁素体,珠光体的含量为50~60%,晶粒度13.0级。

51.实施例3

52.本发明实施例提供一种700mpa级热轧盘螺钢,规格为10mm,其化学成分为:

53.c 0.25%,si 0.25%,mn 1.00%,v 0.230%,n 0.030%,cr 0.32%,nb 0.030%,p 0.028%,s 0.025%,余量为fe和不可避免的杂质。

54.上述700mpa级热轧盘螺钢的生产方法如下:

55.步骤一、连铸工序:以废钢为原料,经炼钢工序得到上述化学成分组成的连铸方坯,铸坯热装入炉的温度为620℃;

56.步骤二、加热工序:预热段的温度为900℃,加热段的温度为1180℃,均热段的温度为1200℃,铸坯的出炉温度为1140℃;

57.步骤三、轧制工序:粗轧开始的温度为1070℃,精轧开始的温度为830℃,精轧结束的温度为960℃,吐丝开始的温度为880℃;

58.步骤四、冷却工序:开启1-6#保温罩、关闭7#-18#保温罩,吐丝后以8℃/s冷速进行强制冷却至428℃,进入到7#-18#保温罩以0.8℃/s进行缓冷,集卷。

59.本实施例制备的700mpa级热轧盘螺钢的金相组织为珠光体+铁素体,珠光体的含量为50~60%,晶粒度13.0级。

60.实施例4

61.本发明实施例提供一种700mpa级热轧盘螺钢,规格为12mm,其化学成分为:

62.c 0.26%,si 0.30%,mn 1.05%,v 0.235%,n 0.0320%,cr 0.36%,nb 0.032%,p 0.029%,s 0.020%,余量为fe和不可避免的杂质。

63.上述700mpa级热轧盘螺钢的生产方法如下:

64.步骤一、连铸工序:以废钢为原料,经炼钢工序得到上述化学成分组成的连铸方坯,铸坯热装入炉的温度为600℃;

65.步骤二、加热工序:预热段的温度为910℃,加热段的温度为1200℃,均热段的温度为1210℃,铸坯的出炉温度为1145℃;

66.步骤三、轧制工序:粗轧开始的温度为1062℃,精轧开始的温度为825℃,精轧结束的温度为920℃,吐丝开始的温度为865℃;

67.步骤四、冷却工序:开启1-6#保温罩、关闭7#-18#保温罩,吐丝后以7.5℃/s冷速进行强制冷却至440℃,进入到7#-18#保温罩以0.7℃/s进行缓冷,集卷。

68.本实施例制备的700mpa级热轧盘螺钢的金相组织为珠光体+铁素体,珠光体的含量为50~60%,晶粒度12.5级。

69.实施例5

70.本发明实施例提供一种700mpa级热轧盘螺钢,规格为14mm,其化学成分为:

71.c 0.27%,si 0.35%,mn 1.10%,v 0.238%,n 0.0350%,cr 0.40%,nb 0.035%,p 0.032%,s 0.026%,余量为fe和不可避免的杂质。

72.上述700mpa级热轧盘螺钢的生产方法如下:

73.步骤一、连铸工序:以废钢为原料,经炼钢工序得到上述化学成分组成的连铸方坯,铸坯热装入炉的温度为580℃;

74.步骤二、加热工序:预热段的温度为920℃,加热段的温度为1220℃,均热段的温度为1220℃,铸坯的出炉温度为1150℃;

75.步骤三、轧制工序:粗轧开始的温度为1080℃,精轧开始的温度为830℃,精轧结束的温度为910℃,吐丝开始的温度为850℃;

76.步骤四、冷却工序:开启1-6#保温罩、关闭7#-18#保温罩,吐丝后以6.8℃/s冷速进行强制冷却至450℃,进入到7#-18#保温罩以0.6℃/s进行缓冷,集卷。

77.本实施例制备的700mpa级热轧盘螺钢的金相组织为珠光体+铁素体,珠光体的含量为50~60%,晶粒度12.5级。

78.实施例6

79.本发明实施例提供一种700mpa级热轧盘螺钢,规格为16mm,其化学成分为:

80.c 0.28%,si 0.40%,mn 1.15%,v 0.24%,n 0.0385%,cr 0.45%,nb 0.04%,p 0.035%,s 0.012%,余量为fe和不可避免的杂质。

81.上述700mpa级热轧盘螺钢的生产方法如下:

82.步骤一、连铸工序:以废钢为原料,经炼钢工序得到上述化学成分组成的连铸方坯,铸坯热装入炉的温度为550℃;

83.步骤二、加热工序:预热段的温度为950℃,加热段的温度为1240℃,均热段的温度为1250℃,铸坯的出炉温度为1160℃;

84.步骤三、轧制工序:粗轧开始的温度为1100℃,精轧开始的温度为840℃,精轧结束的温度为900℃,吐丝开始的温度为842℃;

85.步骤四、冷却工序:开启1-6#保温罩、关闭7#-18#保温罩,吐丝后以6.2℃/s冷速进行强制冷却至460℃,进入到7#-18#保温罩以0.5℃/s进行缓冷,集卷。

86.本实施例制备的700mpa级热轧盘螺钢的金相组织为珠光体+铁素体,珠光体的含

量为50~60%,晶粒度12.0级。

87.实施例7

88.本发明实施例提供一种700mpa级热轧盘螺钢,规格为8mm,其化学成分为:

89.c 0.25%,si 0.30%,mn 1.10%,v 0.23%,n 0.032%,cr 0.35%,nb 0.03%,p 0.019%,s 0.035%,余量为fe和不可避免的杂质。

90.上述700mpa级热轧盘螺钢的生产方法如下:

91.步骤一、连铸工序:以废钢为原料,经炼钢工序得到上述化学成分组成的连铸方坯,铸坯热装入炉的温度为600℃;

92.步骤二、加热工序:预热段的温度为900℃,加热段的温度为1250℃,均热段的温度为1150℃,铸坯的出炉温度为1140℃;

93.步骤三、轧制工序:粗轧开始的温度为1065℃,精轧开始的温度为820℃,精轧结束的温度为930℃,吐丝开始的温度为900℃;

94.步骤四、冷却工序:开启1-6#保温罩、关闭7#-18#保温罩,吐丝后以8℃/s冷速进行强制冷却至432℃,进入到7#-18#保温罩以0.8℃/s进行缓冷,集卷。

95.本实施例制备的700mpa级热轧盘螺钢的金相组织为珠光体+铁素体,珠光体的含量为50~60%,晶粒度13.0级。

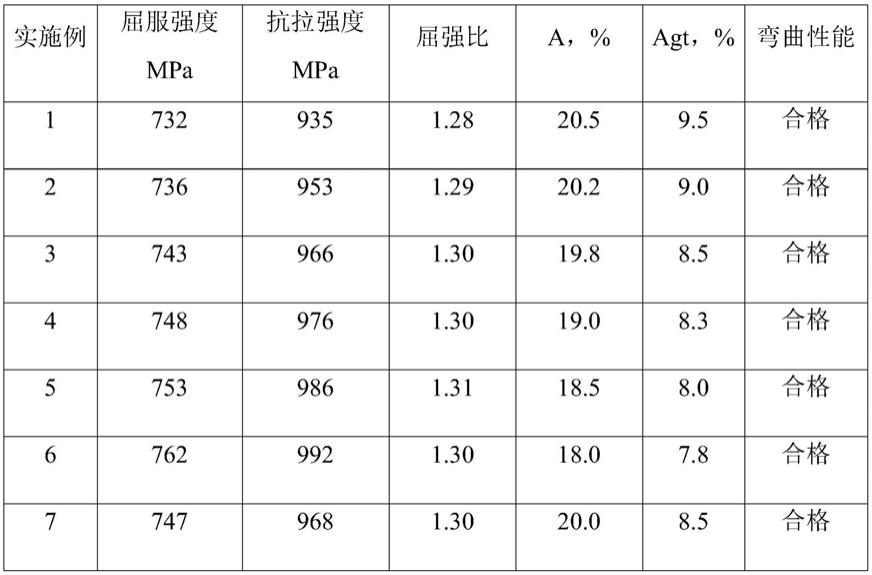

96.将实施例1-7制备的热轧盘螺按照gb/t 1499.2-2018标准进行性能检测,结果如表1所示。

97.表1

[0098][0099]

本方法通过成分及工艺优化,使所制备的热轧盘螺可满足700mpa级热轧盘螺钢的性能要求,具有较高的强度和韧塑性,生产成本低,生产效率高,可有效提高国内企业的市场竞争力,具有广阔的应用前景。

[0100]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1