一种用于制备铝合金压铸件的压铸系统及压铸工艺的制作方法

1.本发明属于铝合金零件成型加工技术领域,尤其涉及一种用于制备铝合金压铸件的压铸系统及压铸工艺。

背景技术:

2.随着通讯行业讯带发展,特别是目前5g通讯快速普及,通讯接口快速成长,必然存在因通讯速度加快而引起通讯元器件的发热问题,为此,必须通过散热器进行换热。为了降低成本,大部分采用的是铝合金散热器,而压铸是铝合金散热器加工工艺中成本最低的,因此,高导热的铝合金压铸件成为必然。

3.铝合金零件的压铸成型是将熔融的液态铝合金浇入压铸机的压室中,通过压射冲头的运动,在高压作用下,以较高的速度填充入压铸模型腔内,并使铝合金在压力下凝固成型为铝合金压铸件的方法。制得的压铸件尺寸精度高、表面光洁、轮廓清晰。此类大型压铸零件一般形状都比较复杂,而且大多为壳体类压铸件,模具的浇道结构需要根据产品的结构特性来综合布局,需要保证铝液在型腔内的流动平顺性,避免产品内部的气孔缺陷,同时需要降低铝水对模具型芯的冲刷,减轻产品的拉伤缺陷并提高模具寿命,因此合理的压铸系统对于铝合金压铸来说极其重要。现有技术中,铝合金压铸件最常见的缺陷是表面起泡、结构松散,从而导致强度降低、电导率下降,不能达到质量标准,致使产品不良率高,严重影响产品的正常生产。更为严重的是,某些缺陷在压铸件半成品中难以检查出来,而在其后的加工工艺中显露出来,如电镀中才会显露出来,这无疑给生产造成了更为严重的损失。

技术实现要素:

4.本发明的目的之一在于:针对现有技术的不足,而提供一种用于制备铝合金压铸件的压铸系统,结构简单,能有效减少金属液在充型过程中与空气混合而产生的涡流、卷气,进而使产品充型完整,表面气泡和流纹少,表面光洁度高,产品合格率高。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种用于制备铝合金压铸件的压铸系统,包括依次连通的直浇道、横浇道、内浇道和模具型腔,所述模具型腔连接有排气通道,所述排气通道连通有抽真空装置,所述内浇道的端部设置有与所述模组型腔连接的内浇口,所述内浇道的下端面朝上倾斜,金属液通过所述内浇道方向与所述内浇口所在平面形成射流角度,所述射流角度为30

°

~60

°

。

7.作为本发明所述的用于制备铝合金压铸件的压铸系统的一种改进,所述直浇道、所述横浇道和所述内浇道的横截面面积沿金属液流动方向逐渐缩小。

8.作为本发明所述的用于制备铝合金压铸件的压铸系统的一种改进,所述内浇道的宽度在金属液的流动方向上逐渐增大。

9.作为本发明所述的用于制备铝合金压铸件的压铸系统的一种改进,所述内浇道的宽度为83mm~130mm,厚度为2mm~4mm。

10.作为本发明所述的用于制备铝合金压铸件的压铸系统的一种改进,所述内浇道的

横截面呈等腰梯形设置。

11.作为本发明所述的用于制备铝合金压铸件的压铸系统的一种改进,所述排气通道设置有多个,多个所述排气通道分别连接于所述模具型腔的侧端以及所述模具型腔远离所述直浇道的后端,且多个所述排气通道相互连通。

12.作为本发明所述的用于制备铝合金压铸件的压铸系统的一种改进,所述抽真空装置包括真空泵以及与所述真空泵连接的真空管道,所述真空管道与所述排气管连接。

13.本发明的目的之二在于:提供一种采用说明书前文所述的压铸系统的压铸工艺,包括以下步骤:

14.1)、制备合金溶液;

15.2)、开启压铸系统,将压铸系统预热到制定温度后保温10~15min,使压铸系统各部分的温度一致;

16.3)、将预热后的压铸系统温度再次升高至工作温度,将合金溶液注入压铸系统,合金溶液依次经由直浇道、横浇道、内浇道和内浇口压射入模具型腔,最终在模具型腔内成型;在压铸过程中,抽真空装置与排气管道连通,使模具型腔处于抽真空状态;

17.4)、压铸完成后,打开模具型腔取出压铸件,将压铸件置于空气中自然冷却,并对压铸件的表面进行打磨,去毛边。

18.作为本发明所述的压铸工艺的一种改进,步骤3)中,压射比压为950~1000bar,压射速度3.8~4.8m/s。

19.作为本发明所述的压铸工艺的一种改进,预热温度为150~200℃,工作温度为180~210℃。

20.相比于现有技术,本发明的有益效果包括但不限于:

21.1)本发明的压铸系统结构简单,设计合理,金属液通过内浇道进入模具型腔是呈一定射流角度的,而不是直角射入,金属液进入模具型腔的射流角度在30

°

~60

°

之间,使得金属液进入模具型腔的方向是受控制的,进而有效控制熔融金属液通过各浇道进入模腔的流动过程,减少其与空气混合的程度,使得金属液在模具中整体充填良好,降低了产品表面起泡、表面流纹、结构松散、强度低、电导率下降的比例,提高产品的合格率。

22.2)本发明的压铸系统采用抽真空方式,压铸产品致密性比常规压铸产品致密性好,气孔率低。

附图说明

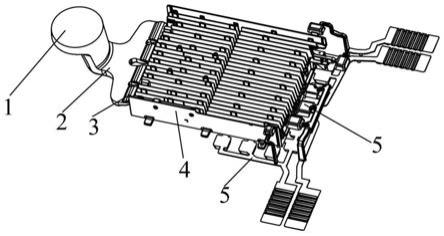

23.图1是本发明中压铸系统的结构示意图之一。

24.图2是本发明中压铸系统的结构示意图之二。

25.图3是本发明中压铸系统的结构示意图之三。

26.图4是本发明中实施例1制得的压铸件的sem图。

27.其中:1-直浇道,2-横浇道,3-内浇道,4-模具型腔,5-排气通道,31-内浇口。

具体实施方式

28.下面结合具体实施方式和说明书附图,对本发明作进一步详细的描述,但本发明的实施方式并不限于此。

29.1、压铸系统

30.本发明的第一方面提供一种用于制备铝合金压铸件的压铸系统,如图1~3所示,该压铸系统包括依次连通的直浇道1、横浇道2、内浇道3和模具型腔4,模具型腔4连接有排气通道5,排气通道5连通有抽真空装置(图中未示),内浇道3的端部设置有与模组型腔4连接的内浇口31,内浇道3的下端面朝上倾斜,金属液通过内浇道3方向与内浇口31所在平面形成射流角度,射流角度为30

°

~60

°

。优选为30

°

~45

°

,例如30

°

、33

°

、35

°

、40

°

和45

°

等。内浇口31的开设方向朝x方向,同时内浇道3的下端面朝上倾斜,使得金属液通过内浇道3的射流方向w与x向之间呈夹角设置,因此,当金属液流入内浇口31后,其具有沿y方向的分速度,从而能更加完整地进行充型。金属液通过内浇道3进入模具型腔4的射流角度是影响产品品质的一大因素。射流角度由两个分速度决定,x方向为金属液沿横浇道2方向前进的水平分速度;y方向为由金属液压力作用产生的垂直分速度,w为射流角度。

31.进一步地,直浇道1、横浇道2和内浇道3的横截面面积沿金属液流动方向逐渐缩小。由此,增大金属液的流速,使得靠近内浇口31的金属液流速达到充型良好所要求的流速。

32.进一步地,内浇道3的宽度在金属液的流动方向上逐渐增大。

33.进一步地,内浇道3的宽度为83mm~130mm,厚度为2mm~4mm。

34.进一步地,内浇道3的横截面呈等腰梯形设置。内浇道3的横截面积可以是多种形状,如方形、椭圆形或者梯形等,本发明中优选为等腰梯形设置。

35.进一步地,排气通道5设置有多个,多个排气通道5分别连接于模具型腔4的侧端以及模具型腔4远离直浇道1的后端,且多个排气通道51相互连通。

36.进一步地,抽真空装置包括真空泵以及与真空泵连接的真空管道,真空管道与排气管连接。

37.在本发明中,按照气道总截面积计算公式:f

q

=(2.24*10-3

v

q

)/(t

q

*k),式中:f

q

—排气通道总截面积,mm2;v

q

—模具型腔、压铸系统及压室浇入金属液后尚未充满部分的整体系统体积,cm3;t

q

—气体的排出时间,s;k—填充过程中,排气通道仍然开放的百分比。因此,由式中看出,f

q

与t

q

成反比,因此增大排气通道的总面积,以减小抽真空时间,进而时间抽真空时间小于压射时间。在本发明中,设置多个有排气通道,排气道通过流路连通至模具型腔的两侧以及模具型腔远离直浇道的一端,由此增大排气通道的总面积设计,进而达到合模时真空启动,真空时间小于压射时间的目的。

38.2、压铸工艺

39.本发明的第二方面提供一种采用本发明所述的压铸系统的压铸工艺,包括以下步骤:

40.1)、制备合金溶液;

41.2)、开启压铸系统,将压铸系统预热到制定温度后保温10~15min,使压铸系统各部分的温度一致;

42.3)、将预热后的压铸系统温度再次升高至工作温度,将合金溶液注入压铸系统,合金溶液依次经由直浇道、横浇道、内浇道和内浇口压射入模具型腔,最终在模具型腔内成型;在压铸过程中,抽真空装置与排气管道连通,使模具型腔处于抽真空状态;

43.4)、压铸完成后,打开模具型腔取出压铸件,将压铸件置于空气中自然冷却,并对

压铸件的表面进行打磨,去毛边。

44.进一步地,步骤3)中,压射比压为950~1000bar,压射速度3.8~4.8m/s。

45.进一步地,预热温度为150~200℃,工作温度为180~210℃。

46.下面结合实施例,举例说明本发明的实施方案。应理解,这些实施例仅用于说明本发明而不意在限制本发明要求保护的范围。

47.实施例1

48.采用本发明的压铸系统(射流角度为30

°

)制备铝合金压铸件,具体压铸工艺包括以下步骤:

49.1)、先将合金原料(以质量分数计,硅10%、铁13.5%、铜小于1%、锰小于0.55%、锌小于0.15%以及铝80%~88%)熔融,再采用精炼剂将合金原料精炼干净,再加入细化剂,接着施加超声将细化剂分散于熔体内,同时将合金溶液气体去除,静置,保温待用;

50.2)、开启压铸系统,将压铸系统预热到制定温度(150~200℃)后保温10~15min,使压铸系统各部分的温度一致;

51.3)、将预热后的压铸系统温度再次升高至工作温度(180~210℃),将合金溶液注入压铸系统,合金溶液依次经由直浇道、横浇道、内浇道和内浇口压射入模具型腔,压射比压为950~1000bar,压射速度3.8~4.8m/s,最终在模具型腔内成型;在压铸过程中,抽真空装置与排气管道连通,使模具型腔处于抽真空状态;

52.4)、压铸完成后,打开模具型腔取出压铸件,将压铸件置于空气中自然冷却,并对压铸件的表面进行打磨,去毛边。

53.实施例2

54.与实施例1不同的是:

55.射流角度为33

°

。

56.其余同实施例1,这里不再赘述。

57.实施例3

58.与实施例1不同的是:

59.射流角度为35

°

。

60.其余同实施例1,这里不再赘述。

61.实施例4

62.与实施例1不同的是:

63.射流角度为40

°

。

64.其余同实施例1,这里不再赘述。

65.实施例5

66.与实施例1不同的是:

67.射流角度为45

°

。

68.其余同实施例1,这里不再赘述。

69.测试

70.1)通过数字模拟分析实施例1~5的压铸件压铸成型过程,用流动模拟软件对压铸件的充填过程进行数字模拟,得出如表1所示的模拟结果。另外,观察制得的压铸件样品的品质,结果如表2所示。

71.2)对实施例1制得的压铸件进行形貌表征,得到如4图所示的sem图。

72.表1充填模拟结果

[0073][0074]

表2压铸件品质

[0075][0076][0077]

由表1的模拟结果可以看出:当射流角度为45

°

时,压铸件的温度场变化较小,金属液汇合区域较小,卷气较少,涡流极少,整体充填状态较好,品质较好。当射流角度为40

°

时,压铸件的温度场变化较小,金属液在压铸件上汇合区域较小,卷气极少,涡流极少,压铸件整体充填状态良好。当射流角度为35

°

时,温度场变化很小,金属液在压铸件上汇合区域非常小,卷气极少,没有涡流,压铸件整体充填状态良好。当射流角度为33

°

时,温度场变化极小,金属液在压铸件上的汇合区域较小,且没有卷气、涡流,整体充填状态良好。当射流角度为30

°

时,温度场变化极小,金属液最后在一个极小范围区域汇合,整体充填状态良好,没有卷气和涡流现象。因此,从数字模拟的角度看压铸件的充型状况,当射流角度为30

°

时的充填效果无疑是最佳的。

[0078]

由表2的结果可以看出:射流角度为45

°

制得的样品,表面气泡较少,气泡体积较小,表面有少量流纹现象,压铸件表面光洁度较好;射流角度为40

°

制得的样品,表面气泡较少,气泡体积较小,表面有少量流纹现象,压铸件表面光洁度较好;射流角度为35

°

制得的样

品,表面气泡少,气泡体积较小,表面有少量流纹现象,压铸件表面光洁度较好;射流角为33

°

制得的样品,表面气泡极少,气泡体积小,表面没有流纹现象,压铸件表面光洁度较好;射流角度为30

°

制得的样品,表面气泡极少,气泡体积小,表面没有流纹现象,压铸件表面光洁度较好。

[0079]

综上,通过上述对压铸件的充型过程进行数字分析,对比充填结果,再结合样品,可以看出:对于微型铝合金薄壁铸件,金属充填模具型腔时为非垂直角度,且射流角度在30

°

至45

°

之间时,金属液在模具中充填良好,得到的铝合金薄壁件产品表面气泡少、气泡体积小,强度高、电导率正常,提高了产品的合格率。当射流角度为30

°

时,压铸件充填效果最优,得到的产品良率最高。

[0080]

另外,由sem图可以看出,实施例1制得的压铸件基本没有孔洞。由此可见,本发明采用本发明的压铸系统及压铸工艺制得的压铸件产品品质好。

[0081]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1