一种工业纯铁的冶炼方法与流程

[0001]

本发明属于冶金技术领域,涉及一种炉后脱锰的工业纯铁的冶炼方法。

技术背景

[0002]

随着科学技术与社会经济的不断发展,网络通讯、电子传输设备、高端仪器、汽车制动器等行业对工业纯铁需求量越来越大。工业纯铁是钢的一种,其化学成分主要是铁,其铁含量在99.50%~99.90%,含碳量在0.04%以下,其他元素愈少愈好。工业纯铁质地特别软,韧性特别大,电磁性能很好。工业纯铁的使用方向主要分为两类,一类是作为深冲材料用,可以冲压成极复杂的形状;另一类是作为电磁材料的,利用它的高感磁性及低抗磁性。对工业纯铁的质量要求,主要是锰含量越低越好,但是要求钢中完全没有残余锰几乎还做不到,技术上可以通过生产工艺的优化来减少钢中的锰含量。

技术实现要素:

[0003]

本发明所要解决的技术问题是克服现有技术的缺点,提供一种炉后脱锰钢的工业纯铁的冶炼方法,通过合理选材与炉后工艺控制,最终控制进rh的锰含量满足低锰钢的要求。

[0004]

本发明的技术方案:一种工业纯铁的冶炼方法,包括以下工艺步骤:(1)转炉吹氧冶炼前期采用大渣量操作促进铁水中的锰氧化进入渣中,前期吹炼8~10min后除去前期初炼渣,然后再加渣料继续吹炼;(2)转炉冶炼后期对钢水进行吹氧脱碳,提高终点氧含量,使钢水中锰进一步氧化去除,加入渣料进行降温稠渣操作以防止出钢下渣;(3)转炉出钢时控制碳含量c≤0.06%,出钢过程加入200kg的合成渣对钢水进行预精炼,不加合金及含铝元素的脱氧剂,出钢后将钢水运送到lf炉进行精炼;(4)钢水在lf炉前期采用去大氩气搅拌进行钢渣反应,进一步将钢中的锰扩散到渣中,搅拌10~15min后进行捞渣操作以去除精炼初期顶渣;(5)lf精炼中后期造碱性渣脱硫并调整钢水温度至1680~1700℃,精炼炉渣碱度为2.0~2.5,lf精炼结束得到钢水中的锰含量mn≤0.003%的超低锰钢。

[0005]

发明原理:根据钢中锰元素的来源及冶炼过程中锰-氧反应的基本原理,首先在来源上对锰元素进行控制,然后根据冶炼过程锰-氧反应应具备的基本条件,在转炉冶炼过程加速钢中锰-氧反应的发生及锰氧反应产物的去除,从而减少钢中的锰含量,而在精炼过程进一步大氩气搅拌提高锰的扩散减少钢中的锰元素,更主要的是通过捞渣处理,去除锰含量高的炉渣,阻止渣中锰氧化物被还原而通过钢渣界面进入钢液中,从而减少钢中的锰含量。采用本方法能使钢中的锰含量达到钢种要求的mn≤0.003%的要求。

[0006]

本发明的有益效果:在铁水、转炉冶炼、钢包精炼等过程工艺控制中,根据钢水中锰含量的来源以及锰含量增加的基本原理,结合冶炼过程的热力学条件和动力学条件,制

定合理的过程冶炼控制工艺,实现超低锰冶炼,得到符合钢种要求的超低锰含量的一种冶炼工艺控制方法。

附图说明

[0007]

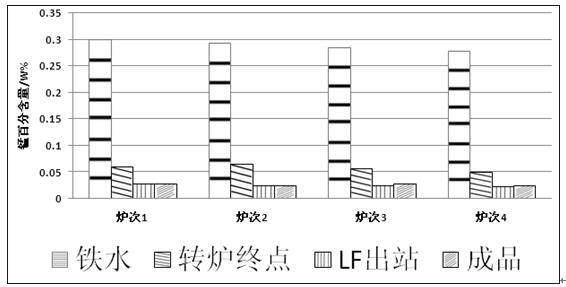

图1为采用本工艺冶炼过程锰含量的变化情况图。

具体实施方式

[0008]

实施例一工业纯铁的冶炼方法。转炉入炉铁水优先选用锰含量为0.30%的铁水,自产优质低锰废钢。转炉冶炼前一炉结束后全部将转炉中的残钢残渣留住,转炉冶炼加入铁水及废钢,铁水130t,废钢27t,铁水中锰含量为0.29%,废钢全部为锰含量低于0.40%的自产优质切头切尾钢锭。

[0009]

转炉冶炼前期加入第一批渣料进行造渣,加入渣料为:石灰3.58t,白云石2.57t,吹炼过程实行顶底复吹操作,供氧流量按正常要求控制,枪位采用低枪位并根据实际情况进行适当调整,快速化渣,渣化好后吹炼10min,除掉2/3的前期渣,倒完前期渣后接着加入第二批渣料,二批渣料加入量为石灰2.7t,采用正常的顶吹供氧工艺(氧枪位、流量等)进行吹炼,吹炼过程因转炉实际温度高加入800kg矿石,出钢前因炉渣太稀,加入了500kg白云石进行稠渣操作,转炉终点温度1580℃,终点碳含量为0.05%,终点锰含量为0.065%,出钢过程实行严格挡渣操作,严禁出钢下渣,出钢过程加入200kg的合成渣对钢液进行预精炼,出钢结束后将钢包吊到lf精炼工位进行精炼;钢水在lf炉前期采用去大氩气搅拌进行钢渣反应,进一步将钢中的锰扩散到渣中,搅拌10min后进行捞渣操作,去除精炼初期顶渣。lf精炼中后期造碱性渣脱硫及调整钢水温度,精炼炉渣碱度为2.4,lf精炼结束得到钢水中的锰含量为0.0029%的超低锰,精炼结束后将钢包吊到连铸进行浇铸,浇铸50t后取中包样,成品锰含量为0.0029%。

[0010]

实施例二工业纯铁的冶炼方法。转炉入炉铁水优先选用锰含量低于0.30%的铁水,自产优质低锰废钢。转炉冶炼前一炉结束后全部将转炉中的残钢残渣留住,转炉冶炼加入铁水及废钢,铁水128t,废钢29t,铁水中锰含量为0.28%,废钢全部为锰含量低于0.40%的自产优质切头切尾钢锭。

[0011]

转炉冶炼前期加入第一批渣料进行造渣,加入渣料为:石灰3.67t,白云石2.71t,吹炼过程实行顶底复吹操作,供氧流量按正常要求控制,枪位采用低枪位并根据实际情况进行适当调整,快速化渣,渣化好后吹炼10min,除掉2/3的前期渣,倒完前期渣后接着加入第二批渣料,二批渣料加入量为石灰2.8t,采用正常的顶吹供氧工艺(氧枪位、流量等)进行吹炼,吹炼过程因转炉实际温度高加入750kg矿石,出钢前因炉渣太稀,加入了450kg白云石进行稠渣操作,转炉终点温度1590℃,终点碳含量为0.06%,终点锰含量为0.060%,出钢过程实行严格挡渣操作,严禁出钢下渣,出钢过程加入200kg的合成渣对钢液进行预精炼,出钢结束后将钢包吊到lf精炼工位进行精炼;钢水在lf炉前期采用去大氩气搅拌进行钢渣反应,进一步将钢中的锰扩散到渣中,搅拌10min后进行捞渣操作,去除精炼初期顶渣。lf精炼中后期造碱性渣脱硫及调整钢水温度,精炼炉渣碱度为2.3,lf精炼结束得到钢水中的锰含

量为0.0025%的超低锰,精炼结束后将钢包吊到连铸进行浇铸,浇铸50t后取中包样,成品锰含量为0.0025%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1