高强钢的制备方法及高强钢与流程

1.本申请涉及高强钢制作技术领域,具体涉及一种高强钢的制备方法及高强钢。

背景技术:

2.由于高强钢的特性,能够降低壁厚和自身重量以及提升结构承载能力等优势,高强钢在工程机械方面的应用越来越广,如重型卡车,大功率挖掘机,长臂砂浆输送泵等。由于这些重型机械自重大、能耗高,对生产企业和用户的成本影响较大。因此,对重型机械实施轻量化,即在保证安全性能的前提下,使用高强钢制造零部件使重型设备“瘦身”,对于降低制造成本和使用成本,增加赢利能力意义非凡。近年来,轻量化技术的最直接的措施就是用钢强度级别不断提高,从屈服强度690mpa提高到960mpa,甚至到1100mpa。目前,徐工、三一、中联等企业大吨位起吊设备的关键部位,如吊臂、车架、转台、拉板等,均已逐步启用了屈服强度最高级别为1100mpa的超高强钢板。

3.相关技术中,工程机械为适应高寒地区的恶劣环境,需要其零部件具有高的低温性能。金属材料的强度与塑韧性的矛盾一直是科学家需要解决的问题,通常提高强度必然牺牲其塑韧性。现在的工程机械的结构制造普遍采用焊接方式,而高强钢往往通过较高的碳含量和合金元素设计获得高强度,造成高强钢韧性不足、焊接性较差,导致高强钢的应用受到限制。

技术实现要素:

4.有鉴于此,本发明的目的在于克服现有技术的不足,提供一种高强钢的制备方法及高强钢,以解决现有技术中高强钢韧性不足、焊接性能差,不易推广应用的问题。

5.为实现以上目的,本发明采用如下技术方案:一种高强钢的制备方法,包括:

6.冶炼、轧制或铸造方法制造铸件、精锻、热处理工序;所述高强钢的化学成分质量百分比为:

7.碳:0.16%~0.25%、硅:1.50%~1.60%、锰:0.90%~1.20%、铬:0.76%~0.86%、钼:0.10%~0.15%、稀土镧或铈:0.005%~0.01%、镍:0.8%~1.20%、硫:0%~0.01%、磷:0%~0.01%,其余为fe和不可避免的杂质。

8.进一步地,所述冶炼工序,包括:

9.通过电弧炉或中频感应炉对原料进行冶炼,得到钢液;

10.对所述钢液进行精炼;

11.将精炼后的钢液浇入钢锭模得到钢锭,或浇入连铸结晶器得到连铸坯。

12.进一步地,所述轧制工序,包括:

13.将钢锭或连铸坯轧制成圆钢;其中,开轧温度为1150℃~1250℃,终轧温度为880℃~980℃;

14.对所述圆钢进行切割处理;

15.对切割处理后的圆钢进行球化退火处理或不作处理;其中,所述球化退火处理,包

括:将所述圆钢加热至720℃~740℃,保温5h;对保温后的圆钢冷却至690℃~710℃,保温5h后在炉内冷却至室温。

16.进一步地,所述精锻工序,包括:

17.对轧制工序得到的圆钢进行锻造,得到预设尺寸的锻件;

18.加工所述锻件,得到零件,对所述零件进行热处理。

19.进一步地,对所述零件进行热处理,包括:

20.将所述零件加热到930℃

±

30℃,并保温预设时间;

21.对得到的零件进行淬火;所述淬火采用:盐浴等温或pag淬火液或水介质淬火;

22.将淬火后的零件进行回火处理,回火温度为200℃~350℃,回火等温时间为1.5h~4h;

23.进一步地,对所述钢液进行精炼,包括:

24.对所述钢液依次进行lf精炼、vd真空处理;其中,出钢温度为1530℃~1570℃。

25.进一步地,所述预设尺寸为:长度6m~12m。

26.本申请实施例提供一种采用上述任一实施例提供的高强钢的制备方法制作的高强钢,所述高强钢抗拉强度为:1420mpa~1500mpa、屈服强度为: 1320mpa~1400mpa、延伸率为:14%~18%、断面收缩率为:55%~68%、20 ℃冲击功为:110j~160j,-50℃冲击功为100j~112j、硬度为:38~52。

27.进一步地,所述高强钢的显微组织为无碳化物贝氏体-马氏体复相组织,亚结构板条厚度为50nm~200nm。

28.本申请的实施例提供的技术方案可以包括以下有益效果:

29.本申请的方法提出一种高强钢的制备方法及高强钢,所述高强钢的制备方法包括冶炼、轧制或铸造、精锻、热处理工序;高强钢的化学成分质量百分比为:碳:0.16%~0.25%、硅:1.50%~1.60%、锰:0.90%~1.20%、铬:0.76%~0.86%、钼:0.10%~0.15%、稀土镧或铈:0.005%~0.01%、镍:0.8%~1.20%、硫:0%~0.01%、磷:0%~0.01%,其余为fe和不可避免的杂质。

30.本申请不仅具有高的强度(屈服强度大于1300mpa),而且具有高的冲击韧性(20℃,ku2 150j),特别是高的低温冲击韧性(-50℃,ku2 100j);通过成分设计和热处理方法使得机械零部件具有高强高韧性能,特别是高的低温冲击韧性;通过热处理而不是通过低温变形获得的高强钢普遍因碳或合金元素含量较高使焊接难度增大,除此之外,本发明高强钢碳含量低,易焊接。

31.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

33.下面介绍本申请实施例中提供的一个具体的高强钢的制备方法及高强钢。

34.一种高强钢的制备方法,包括:冶炼、轧制或铸造成铸件、精锻、热处理工序;所述高强钢的化学成分质量百分比为:

35.碳:0.16%~0.25%、硅:1.50%~1.60%、锰:0.90%~1.20%、铬:0.76%~0.86%、钼:0.10%~0.15%、稀土镧或铈:0.005%~0.01%、镍:0.8%~1.20%、硫:0%~0.01%、磷:0%~0.01%,其余为fe和不可避免的杂质。

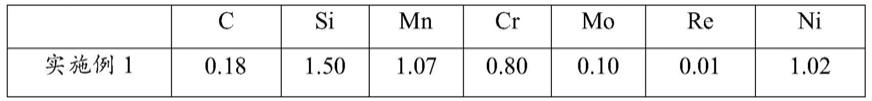

36.通过本申请提供的高强钢的制备方法得到的高强钢,其屈服强度能够达到1300mpa,解决现有高强钢普遍存在冲击韧性低、不易焊接、应用受限等问题,同时,利用其高强度性能实现工程机械零部件的减重。所述耐寒高强钢的设计化学成分按质量百分比wt%为,c:0.16~0.25、si:1.50~1.60、mn: 0.90~1.20、cr:0.76~0.86、mo:0.10~0.15、re:0.005~0.01、ni:0.8-1.20、 s<0.01、p<0.01,其余为fe。体系中的si元素达到一定含量后会抑制碳化物析出,mn元素能够增加淬透性,并增加位错密度,提高延伸率。各实施例的化学成分(按质量百分比wt%)如表1所示。

[0037][0038][0039]

表1.高强钢化学成分

[0040]

优选的,所述冶炼工序,包括:

[0041]

通过电弧炉或中频感应炉对原料进行冶炼,得到钢液;

[0042]

对所述钢液进行精炼;

[0043]

将精炼后的钢液浇入钢锭模得到钢锭,或浇入连铸结晶器得到连铸坯。

[0044]

优选的,对所述钢液进行精炼,包括:

[0045]

对所述钢液依次进行lf精炼、vd真空处理;其中,出钢温度为1530 ℃~1570℃。

[0046]

具体的,本申请中原料通过冶炼、轧制、精锻过程得到零件毛坯,其中所述冶炼工艺包括的步骤如下:

[0047]

步骤一:将原料通过电弧炉或中频感应炉冶炼得到钢液;

[0048]

步骤二:将钢液依次进行lf、vd精炼,出钢温度1550℃

±

20℃;

[0049]

步骤三:将精炼后的钢液浇入钢锭模得到钢锭,或浇入连铸结晶器得到连铸坯;

[0050]

一些实施例中,所述轧制工序,包括:

[0051]

将钢锭或连铸坯轧制成圆钢;其中,开轧温度为1150℃~1250℃,终轧温度为880℃~980℃;

[0052]

对所述圆钢进行切割处理;

[0053]

对切割处理后的圆钢进行球化退火处理或不作处理;其中,所述球化退火处理,包

括:将所述圆钢加热至720℃~740℃,保温5h;对保温后的圆钢冷却至690℃~710℃,保温5h后在炉内冷却至室温。

[0054]

具体的,所述轧制工艺包括的步骤如下:

[0055]

步骤一:将钢锭轧制呈圆钢,开轧温度1200℃

±

50℃,终轧温度930℃

±

20℃;

[0056]

步骤二:将轧制后的圆钢切割成长度为6-12米;

[0057]

步骤三:切割后的圆钢进行球化退火处理或不作处理。球化退火工艺为加热至730℃

±

10℃、保温5h后,冷却到700℃

±

10℃、保温5h,再炉冷。

[0058]

一些实施例中,所述精锻工序,包括:

[0059]

对轧制工序得到的圆钢进行锻造,得到预设尺寸的锻件;

[0060]

加工所述锻件,得到零件,对所述零件进行热处理。

[0061]

具体的,所述精锻工艺包括的步骤如下:

[0062]

将圆钢按零件尺寸下料,再精锻成锻件毛坯。

[0063]

对锻件毛坯进行冶炼、轧制、精轧时的工艺参数即:vd精炼后的出钢温度,轧制时的开轧温度、终轧温度,球化退火处理时加热温度、冷却温度如下表2所示,表中所列各温度的单位为摄氏度。

[0064] 出钢温度开轧温度终轧温度加热温度冷却温度实施例1155012501000740690实施例215601250950720680实施例315601200950720680实施例4156012601000740690实施例5155012601000720690实施例6155012501000730700

[0065]

表2.冶炼、轧制、球化退火时的工艺参数

[0066]

优选的,对所述零件进行热处理,包括:

[0067]

将所述零件加热到900℃~960℃,并保温预设时间;

[0068]

对得到的零件进行淬火;所述淬火采用:盐浴等温或pag淬火液或水介质淬火;

[0069]

将淬火后的零件进行回火处理,回火温度为200℃~350℃,回火等温时间为1.5h~4h;

[0070]

进一步地,对所述钢液进行精炼,包括:

[0071]

具体的,经过上述工艺得到锻造毛坯后,按照零件特点完成先机加工后热处理,或先热处理后机加工,具体步骤如下:

[0072]

步骤一:将零件加热到900℃~960℃,保温时间因零件厚度而确定;

[0073]

步骤二:保温时间到达后,根据零件性能要求,进行盐浴等温淬火或淬火+回火热处理。

[0074]

步骤三:盐浴等温淬火温度为200℃~350℃,等温时间为1.5h~4h;处理时使体系在ms点附近转变,得到纳米贝氏体组织和马氏体复相组织。

[0075]

步骤四:将热处理后的零件出炉空冷至室温。

[0076]

步骤五:根据性能要求,也可采用淬火+回火工艺。将加热的零件淬火后回火。淬火介质为pag淬火液或水,回火温度为200℃~350℃,等温时间为 1.5h~4h;回火后空冷。

[0077]

各实施例热处理工艺参数如下表3所示。即:奥氏体化温度、加热时间,盐浴温度、盐浴保温时间,淬火介质、回火温度、回火保温时间。表中温度的单位为摄氏度(℃),时间单位为小时(h)。

[0078][0079]

表3.热处理工艺参数

[0080]

本申请提供一种由上述任一实施例提供的高强钢的制备方法制备的高强钢,热处理后零件的抗拉强度σb:1420~1500mpa、屈服强度σs:1320~1400mpa、延伸率δ:14~18%、断面收缩率φ55~68%、冲击功ku2:110~160j(20℃),ku2:100~112j(-50℃)、硬度hrc:38~52。

[0081]

所述高强钢的显微组织为无碳化物贝氏体-马氏体复相组织,亚结构板条厚度为50nm~200nm。

[0082]

其中,各实施例中高强钢内部亚结构板条厚度及力学性能见表4:

[0083] 厚度/nmσbσsδφku2(20℃)ku2(-50℃)hrc实施例15014501350145511210848实施例28614201355166815511245实施例31301446136015.56013210844实施例47014801370145811810546实施例518014601380155614310648.5实施例6601500140014.56611610052

[0084]

表4.高强钢显微组织板条厚度、力学性能

[0085]

综上所述,本发明提供一种高强钢的制备方法及高强钢,所述高强钢的制备方法包括冶炼、轧制、精锻工序;高强钢的化学成分质量百分比为:碳:0.16%~0.25%、硅:1.50%~1.60%、锰:0.90%~1.20%、铬:0.76%~0.86%、钼:0.10%~0.15%、稀土镧或铈:0.005%~0.01%、镍:0.8%~1.20%、硫:0%~0.01%、磷:0%~0.01%,其余为fe和不可避免的杂质。

[0086]

本申请不仅具有高的强度(屈服强度大于1300mpa),而且具有高的冲击韧性(20℃,ku2 150j),特别是高的低温冲击韧性(-50℃,ku2 100j);通过成分设计和热处理方法使得机械零部件具有高强高韧性能,特别是高的低温冲击韧性;通过热处理而不是通过低温变形获得的高强钢普遍因碳或合金元素含量较高使焊接难度增大,除此之外,本发明高

强钢碳含量低,易焊接。

[0087]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0088]

尽管上面已经示出和描述了本申请的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本申请的限制,本领域的普通技术人员在本申请的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1