一种外加电场作用下蜂窝陶瓷过滤钢中夹杂物的方法

1.本发明涉及钢中夹杂物吸附与过滤领域,特别涉及一种外加电场作用下蜂窝陶瓷过滤钢中夹杂物的方法。

背景技术:

2.基于大型铸铁件和铸钢件的体积和质量要求的特殊性,其局部缺陷将使整体铸件报废,导致其成品率往往较低。其中,一半以上的致废原因是由夹杂物所造成的。因此,如何降低和去除大型铸件中夹杂物是冶金过程中的一项重要任务,也是近年来冶金学者十分关注的研究重点。

3.要生产质量优异的大型铸件,首要的问题必须获得洁净的金属熔体。虽然目前开发了较多应用于冶炼过程中的夹杂物去除技术,诸如,气体搅拌、渣洗、真空处理、控流及电磁净化等,但对细小夹杂物仍不能很好地去除。在浇铸过程中,这些细小夹杂连同二次夹杂及外来夹杂,将直接进入铸件形成质量缺陷。因此,现行的夹杂物去除技术已经不能完全满足需求,迫切需要进一步研究和开发去除夹杂物的新技术和新工艺。

4.近年来,泡沫陶瓷过滤技术因其可有效去除金属熔体中夹杂物且操作简便,已普遍应用于有色金属和小型铸铁件的熔体净化领域。泡沫陶瓷一般采用有机泡沫或称海绵浸渍法,经浸渍挂浆、干燥、烧结而制成,可根据有机泡沫孔径不同而制成6

‑

70ppi孔径之间的三维弯曲贯通过滤气孔。基于机械拦截、滤饼效应、深床吸附及整流效应等机理,可去除金属熔体中的大部分夹杂。基于其良好的实际应用效果,大型铸件领域一直具有非常迫切地应用该技术需求。然而,如将泡沫陶瓷应用于大型铸件领域的夹杂物过滤,却存在如下诸多问题:

5.(1)泡沫陶瓷的孔壁为中空结构,强度较低,经大量的高温铁液热冲击,易产生断裂掉渣,该渣一旦进入铸件,将引起整个大型铸件报废。

6.(2)由于泡沫陶瓷的气孔均为三维弯曲孔道,其过滤效率极其低下,过长的浇铸时间将直接影响大型铸件的凝固质量。

7.(3)由于浇铸时间过长,将使铁液温降严重,造成局部铁液凝固而堵塞过滤孔道,导致浇铸过程中止。

8.因此,如何改进泡沫陶瓷孔道结构,增加其高温强度及通铁量,大幅提高其过滤效率,并保证其过滤安全性,是将陶瓷过滤技术应用于大型铸件领域的关键前提条件。

技术实现要素:

9.基于上述问题,本发明提供一种外加电场作用下蜂窝陶瓷过滤钢中夹杂物的方法,利用该方法使钢液在凝固前,在外加电场的作用下通过蜂窝陶瓷有效的过滤钢中所含夹杂物,最终达到净化钢液的目的。

10.本发明的技术方案如下:

11.一种外加电场作用下蜂窝陶瓷过滤钢中夹杂物的方法,以铝碳质蜂窝陶瓷材料为

主体,在钢液过滤和净化过程中在陶瓷材料上施加一个稳定的外加电场,最终达到净化钢液的目的,具体包括以下步骤:

12.(1)蜂窝陶瓷制备:以板状刚玉、ysz和鳞片石墨为陶瓷基主体原料,按质量比8.5:0.5:1进行配料,同时外加质量比为5%的结合剂、10%的造孔剂、1

‑

3%抗氧化剂以及1

‑

3%的有机增塑剂,之后进行混料并对蜂窝陶瓷进行挤压成型;

13.(2)蜂窝陶瓷烧结成型:将步骤(1)中制备好的蜂窝陶瓷埋入石墨粉中,在1250℃的烧制温度下,烧制3小时成型;

14.(3)外加电场强化过滤:将烧结成型的蜂窝陶瓷置于浇铸模具顶部,并在蜂窝陶瓷上通入一个稳定的外加直流电场,之后将液态钢液逐渐倒入模具进行定向凝固,最终得到高质量的洁净钢锭。

15.进一步的,上述的一种外加电场作用下蜂窝陶瓷过滤钢中夹杂物的方法,步骤(1)中板状刚玉可替换为电熔刚玉。

16.进一步的,上述的一种外加电场作用下蜂窝陶瓷过滤钢中夹杂物的方法,步骤(1)中结合剂选用酚醛树脂;造孔剂选用淀粉碳酸氢铵、尿素或碳酸氨;抗氧化剂选用金属铝粉、sic粉、硼粉;有机增塑剂选用甘油、羧甲基纤维素。

17.进一步的,上述的一种外加电场作用下蜂窝陶瓷过滤钢中夹杂物的方法,步骤(1)采用蜂窝陶瓷挤压成型装置对蜂窝陶瓷进行挤压成型,挤压力控制在100

‑

150mpa。

18.进一步的,上述的一种外加电场作用下蜂窝陶瓷过滤钢中夹杂物的方法,步骤(3)所述电场电流强度控制在10

‑

200a。

19.本发明的有益效果为:

20.(1)在蜂窝陶瓷的材质主体采用铝碳质材料可以有效地保证陶瓷基自身具有良好的抗热震与抗冲刷能力,微量的ysz可以进一步提升蜂窝陶瓷的抗蚀性与抗热震性,因此本发明所述的蜂窝陶瓷材料在过滤过程中的结构稳定性极佳,完全可以确保浇铸安全与顺利进行。

21.(2)钢液具有一定的粘度,并且在浇铸过程中,随着钢液温度的降低,其自身粘度也会显著增大。若在过滤过程中,钢液滞留时间过长亦或是温降过多就极易造成过滤材料脱落、过滤材料结构被破坏及脱落、过滤材料堵塞等问题。而本发明所述技术方案及所提出的蜂窝陶瓷结构可以在保证结构稳定性与抗冲刷能力的前提下,与其他多孔陶瓷材料相比由于蜂窝陶瓷自身结构属于直通型孔径结构,因此有助于提升钢液通过陶瓷材料时的流动速率与流量,进而提升陶瓷材料整体对钢液及其内部夹杂物的过滤效率。

22.(3)通过添加10%左右的造孔剂对蜂窝陶瓷进行造孔处理,可以使制备的蜂窝陶瓷内部形成一定大孔径的孔隙的同时在孔隙上形成更多均匀分布的微孔以及介孔结构。既可以增加蜂窝陶瓷自身的比表面积与吸附能力,也可以提升蜂窝陶瓷与钢液间的接触面积,进一步提升施加电场的应用效果和夹杂物在陶瓷表面粘附与停留的时间,这些增益效果均有利于提升蜂窝陶瓷对钢中夹杂物的吸附能力,确保钢中夹杂物(尤其是微小尺寸夹杂物)可以得到良好的过滤。

23.(4)近年来发明人及所在研究团队发现钢中夹杂物在流动过程中可能会存在瞬间摩擦荷电行为,因此在保证和提升本发明所述蜂窝陶瓷高效的过滤与吸附性能的同时还再额外通过外加电场进行辅助强化。通过利用对多孔蜂窝陶瓷所施加的外加电场可以使夹杂

物在电场力的作用下进行定向迁移,使得夹杂物会更容易的粘附在陶瓷的孔壁内部,尤其是钢中那些更容易通过陶瓷孔径的微米级甚至更细小的夹杂物。并且在电场力的作用下,一方面这些夹杂物还可会不断的填充原有的空隙结构并提升陶瓷结构的稳定性,另一方面还可以在陶瓷外表面构建成新的高吸附性能与高比表面积的粗糙表面以及更多新的细小的微孔与介孔结构,最终在实现了进一步强化和稳定蜂窝陶瓷结构的同时又再次提升了蜂窝陶瓷对钢中夹杂物的吸附与过滤性能,实现钢液的洁净化。

附图说明

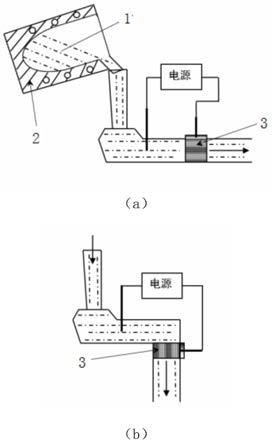

24.图1为本发明使用的装置工作示意图:(a)为蜂窝陶瓷横截面布置方式;(b)为蜂窝陶瓷纵截面布置方式。

25.图中1

‑

钢液;2

‑

感应炉;3

‑

蜂窝陶瓷。

具体实施方式

26.实施例1

27.本实施例选取板状刚玉、ysz和鳞片石墨为陶瓷基主体原料,以质量比8.5:0.5:1进行配料。并且添加质量比为5%的酚醛树脂作为结合剂、10%淀粉的作为造孔剂以及1%的甘油作为有机增塑剂之后进行混料。采用压制成型的方法进行压制成型,其压制力控制在100mpa。将成型后的蜂窝陶瓷埋入石墨粉中进行高温烧制成型,其烧制温度为1250℃,烧制时间3小时。待烧制成型后的蜂窝陶瓷置于浇铸模具顶部,并在蜂窝陶瓷上通入稳定的外加直流电场,其电流控制在50a。之后将液态钢液逐渐倒入模具进行浇铸冷凝,最终得到钢锭。

28.之后分别选取浇铸前后的钢样进行夹杂物统计,其结果如下表1所示。

29.表1

[0030] 钢中平均夹杂物数量个/mm2钢中最大夹杂物尺寸μm浇铸前39647.35浇铸后1248.67

[0031]

实施例2

[0032]

本实施例选取电熔刚玉、ysz和鳞片石墨为陶瓷基主体原料,以质量比8.5:0.5:1进行配料。并且添加质量比为5%的酚醛树脂作为结合剂、10%的淀粉和碳纤维1:1混合作为造孔剂以及1.5%的甘油作为有机增塑剂之后进行混料。采用压制成型的方法进行压制成型,其压制力控制在120mpa。将成型后的蜂窝陶瓷埋入石墨粉中进行高温烧制成型,其烧制温度为1250℃,烧制时间3小时。待烧制成型后的蜂窝陶瓷置于浇铸模具顶部,并在蜂窝陶瓷上通入稳定的外加直流电场,其电流控制在100a。之后将液态钢液逐渐倒入模具进行浇铸冷凝,最终得到钢锭。

[0033]

之后分别选取浇铸前后的钢样进行夹杂物统计,其结果如下表2所示。

[0034]

表2

[0035] 钢中平均夹杂物数量个/mm2钢中最大夹杂物尺寸μm浇铸前36134.23浇铸后1156.46

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1