一种具有防腐蚀涂层的钢板及其制备方法

1.本文涉及但不限于钢材防腐蚀涂层,尤其涉及但不限于一种具有防腐蚀涂层的钢板及其制备方法。

背景技术:

2.腐蚀是自然界最常见的金属及合金构件的破坏形式。世界钢铁年产量的10%都消耗于各类腐蚀和磨损中,在海洋等特殊环境里,金属及合金的腐蚀问题更是严重。腐蚀导致的钢铁失效还可能造成巨大的安全危害。因此,金属及合金的防腐蚀对节省材料和事故预防都有着重要意义。

3.为了减少钢铁腐蚀带来的经济损失和危害,人们尝试了许多应对措施。金属材料的腐蚀原理可以分成两类:化学腐蚀和电化学腐蚀。外加电流的阴极保护方法能减少电化学腐蚀,但是由于无法隔离金属结构材料及环境腐蚀介质而无法避免化学腐蚀,因而通常采用外加涂层的防护措施。常用的钢铁件防腐蚀涂层主要有金属镀层、陶瓷涂层、有机涂层等,其中金属锌涂层为应用广泛的一种。

4.目前主流的制备锌涂层的方法是电镀锌涂层,其中以镀锌和镀铬钝化电镀工艺居多,其大面积、快速、低成本等优点较之其他制备工艺应用更多,然而电镀锌工艺所带来的环境污染是令人震惊的。电镀工艺是利用电解的作用,在金属或者其他制品表面上,形成一种金属或合金镀层的方法。电镀的污染非常严重,整个工艺过程中,产生的废水、废气、废渣都对人类、环境产生巨大的影响,其中以电镀废液和废水污染最重。电镀废水中锌多以氢氧化锌和锌的羟基络合物形式等溶于水中,锌对鱼类和其他水生生物的毒性比对人类和温血动物大许多倍。锌在植物体内的富集不仅危害植物生存并通过食物链而危害于人体和动物,会使土壤酶失去活性。锌对麦类植物影响明显,人体过量食入会引起消化系统病变。与此同时,钝化过程中的剧毒氰化物对人体、生物危害较大;cr

6+

会使人发生铬疮、咽炎、肺炎、致突变、致癌作用,而cr

3+

对鱼类的危害要高于cr

6+

,同时有抑制植物生长作用,并有致畸作用。同时,一般的电镀原料中仅有22%

‑

24%转化为涂层,0.4%

‑

0.55%转变为氢气和水,其余皆以废物排放,原料中的15%

‑

20%锌以zn

2+

离子形式外排。

5.除电镀锌涂层之外,热镀工艺也应用颇多。虽然热浸镀锌工艺简单,但是对大气仍然造成很大的污染,助镀剂中的氯化铵极易受热分解与挥发,产生大量的氨气、氯化氢和氯化铵浓烟;同时,高温环境下锌不断蒸发,产生大量的锌蒸汽和锌粉尘。除大气污染外,热镀锌过程中还伴有大量的锌灰和锌渣产生,其总量可占锌耗总量的20

‑

60%,既造成了资源的浪费,又对环境形成一定危害。

技术实现要素:

6.本申请旨在替代电镀或者热浸镀等传统的钢板表面防腐蚀金属涂层的制备工艺。

7.本申请提供的钢板表面防腐蚀金属涂层的制备方法,此方法具有制备效率高、速率快、可控性强、原料利用率高、操作简单方便、无污染等优势,并且该方法可应用于其他金

属材料或者无机材料,原料来源广。在钢铁材料的防腐蚀涂层方面具有巨大的应用前景。

8.本申请提供了一种具有防腐蚀涂层的钢板的制备方法,所述制备方法采用等离子喷涂技术在钢板表面沉积金属;

9.所述金属选自锌、铬、镍、铜和锡中的任意一种或更多种;

10.所述等离子喷涂技术使用的喷枪内部设置有电极、粉体送料通道、等离子体电离腔室、保护气通道;

11.所述电极设置在所述等离子体电离腔室内部,所述保护气通道和所述粉体送料通道与所述等离子体电离腔室内部连通;

12.所述金属或金属的合金由载气经所述粉体送料通道至所述电极处形成等离子体束;

13.所述保护气随所述等离子束喷出喷枪,所述保护气包围所述等离子束。

14.所述喷枪将等离子气体在喷枪内部发生电离产生高温高速等离子束,加热载气携带的合适粒度的球型微米级金属粉体,所述粉体经过粉体送料通道喷出后被等离子束加热熔融;

15.在喷枪工作过程中,加热熔融的金属粉体到达基底过程中有惰性气体保护,防止金属在空气环境中氧化。

16.在本申请提供的一种实例性实施方式中,所述钢板选自中国国家标准gb/t 700

‑

2006中的q235、q215或中国国家标准gb/t 699

‑

1999中的40#和45#中的任意一种或者更多种;可选地,所述钢板选自q235。

17.在本申请提供的一种实例性实施方式中,所述钢板在表面沉积金属前还要进行表面喷砂处理;

18.可选地,经过表面喷砂处理后的所述钢板表面的粗糙度为5微米至50微米;优选地,经过表面喷砂处理后的所述钢板表面的粗糙度为10微米。

19.在本申请提供的一种实例性实施方式中,所述金属或金属的合金为微米级粉体;

20.可选地,所述粉体的粒径分布为10微米至100微米;优选地,所述粉体的平均粒径为30微米至50微米。

21.在本申请提供的一种实例性实施方式中,所述保护气选自氩气和氮气中的任意一种或者两种;

22.可选地,所述载气选自氩气、氮气和氢气中的任意一种或更多种;优选地,所述等离子气体为氢氩混合气,所述氢气的含量为5vol.%至10vol.%。

23.在本申请提供的一种实例性实施方式中,所述采用等离子喷涂技术在钢板表面沉积金属或金属的合金为:

24.1)将喷砂处理后的钢板固定到固定平台上;

25.2)开启送粉系统,并进行等离子喷涂作业,制备具有防腐蚀涂层的钢板;

26.可选地,所述等离子喷涂采用大气等离子喷涂、真空等离子喷涂和惰性气氛等离子喷涂中的一种或者多种;优选地,所述等离子喷涂采用大气等离子喷涂。

27.在本申请提供的一种实例性实施方式中,所述固定平台为二维移动平台;

28.在本申请提供的一种实例性实施方式中,可选地,步骤2)中所述喷涂作业的电流为100安培至200安培,优选地,所述电流为120安培;

29.在本申请提供的一种实例性实施方式中,可选地,步骤2)中所述喷涂作业的喷涂距离为4厘米至10厘米;优选地,所述距离为5厘米;

30.在本申请提供的一种实例性实施方式中,可选地,步骤2)中所述的平台移动速率(喷枪相对移动速率)为20毫米/秒至100毫米/秒;优选地,所述的平台移动速率(喷枪相对移动速率)为50毫米/秒;

31.在本申请提供的一种实例性实施方式中,可选地,步骤2)中所述喷涂作业的涂层宽度为2毫米至8毫米;优选地,所述涂层宽度为4毫米;

32.在本申请提供的一种实例性实施方式中,可选地,步骤2)中所述喷涂作业的送粉速率为3毫克/秒至10毫克/秒,优选地,所述送粉速率为7毫克/秒;

33.在本申请提供的一种实例性实施方式中,可选地,步骤2)中所述喷涂作业保护气流速为3升/分钟至10升/分钟,优选地,所述保护气流速为5升/分钟;

34.在本申请提供的一种实例性实施方式中,可选地,步骤2)中所述载气流速为3

‑

8升/分钟,优选地,所述载气流速为5升/分钟;

35.在本申请提供的一种实例性实施方式中,可选地,步骤2)中所述等离子气体流速为8升/分钟至12升/分钟,优选地,所述等离子气体流速为12升/分钟;

36.在本申请提供的一种实例性实施方式中,可选地,步骤2)中所述喷涂作业的喷涂层数为1层至10层,喷涂时间为20秒至120秒;优选地,所述喷涂层数为5层,喷涂时间为50秒。

37.在本申请提供的一种实例性实施方式中,在步骤2)所述的喷涂作业前,还包含使用等离子束对所述钢板表面进行吹扫和预热;

38.在本申请提供的一种实例性实施方式中,可选地,所述吹扫和预热的工作电流为150安培至200安培,所述吹扫和预热的速度为50毫米/秒至100毫米/秒;

39.在本申请提供的一种实例性实施方式中,可选地,所述吹扫和预热中等离子气体流速为8升/分钟至12升/分钟,优选地,气体流速为12升/分钟。

40.在本申请提供的一种实例性实施方式中,可选地,所述吹扫和预热的预热温度为200摄氏度至400摄氏度;优选地,所述预热温度为300摄氏度;

41.在本申请提供的一种实例性实施方式中,可选地,所述吹扫和预热时间为5秒至30秒,优选地,所述吹扫和预热时间为20秒。

42.另一方面,本申请提供了一种具有防腐蚀涂层的钢板,使用上述方法制备得到。

43.在本申请提供的一种实例性实施方式中,所述防腐蚀涂层的厚度为10微米至200微米。

44.在本申请提供的一种实例性实施方式中,所述等离子喷枪包括等离子束产生装置、喷枪冷却装置、铜主体五部分;

45.所述等离子束产生装置包括电极,所述铜主体中设置有等离子体电离腔室、粉体送料通道、等离子束通道和保护气通道,以上通道和腔室互相连通,

46.可选地,粉体送料通道和等离子束通道的角度为30

‑

60度,优选地,角度为30度;

47.等离子束通道与粉体送料通道的联通处设置在保护气通道与等离子束通道联通处的下游;

48.可选地,冷却装置采用循环冷却水,包覆整个等离子束产生装置;

49.可选地,所述等离子喷枪可安装在机械手、手持平台或固定平台等;

50.优选地,所述等离子喷枪安装在固定平台。

51.同时,本申请提供了一种钢铁表面防腐蚀金属涂层的测试方法,所述防腐蚀金属涂层使用上述任一项所述制备的金属防腐蚀涂层在模拟海水环境中验证防腐蚀性能优劣;可选地,所述腐蚀环境为氯化钠溶液,优选地,氯化钠浓度为3.5质量%;可选地,所述腐蚀温度为15

‑

30摄氏度,优选地,腐蚀温度为25摄氏度。

52.综上所述,本申请提供了一种钢铁表面防腐蚀金属涂层的制备方法,该方法包括钢板的粗糙化处理,基板的预加热,大气等离子喷涂作业实现金属防腐涂层的制备。本方法可以快速、高效、大面积制备金属涂层,其原料利用率接近100%,最重要的是克服了传统电镀锌和热镀锌带来的严重环境污染,是一种新的防腐蚀金属涂层制备方法,有望于取代传统工艺。

53.本申请的特点在于:其一,通过可控的工艺条件参数及喷枪结构设计,可以制备出防腐蚀性能优异的金属涂层;其二,采用大气等离子喷涂技术可以实现高效高速、大面积制备,原料利用率高,同时避免传统工艺带来的环境污染问题;其三,本申请适合多种金属粉体和合金粉或其混合物,制备的涂层性能优异;其四,本申请有效抑制金属粉体的高温氧化现象,实现了纯相金属涂层的快速制备。

54.本申请的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请而了解。本申请的其他优点可通过在说明书和说明书附图中所描述的方案来发明实现和获得。

附图说明

55.附图用来提供对本申请技术方案的理解,并且构成说明书的一部分,与本申请的实施例一起用于解释本申请的技术方案,并不构成对本申请技术方案的限制。

56.图1为本申请采用的等离子体喷枪结构图。

57.附图标记:1、高压铜电极;2、钨极头;3、粉体送料通道;4、等离子束通道;5、保护气;6、等离子束;7、冷却水;8、等离子体电离腔室;9、铜主体。

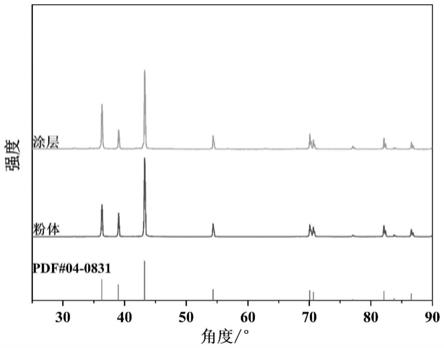

58.图2为本申请实施例制备的金属锌涂层的x射线衍射结果(xrd)。

59.图3为本申请各实施例制备的金属锌涂层表面电子显微照片(sem)。

60.图4为本申请各实施例制备的金属锌涂层截面电子显微照片(sem)。

61.图5为本申请对比例制备的金属锌涂层截面电子显微照片(sem)。

62.图6为本申请实施例制备的金属锌涂层海水环境模拟抗腐蚀光学照片,其中a:喷砂钢板;b:钢板腐蚀720小时;c:镀锌钢板;d:镀锌钢板腐蚀720小时;e:镀锌钢板腐蚀1000小时;f:镀锌钢板腐蚀1370小时;g:镀锌钢板腐蚀1680小时;h:镀锌钢板腐蚀3120小时。

63.图7为本申请实施例制备的金属锌涂层在海水环境模拟抗腐蚀过程中的质量损失。

64.图8为本申请实施例制备的金属锌涂层经海水腐蚀后表面残留物x射线衍射结果(xrd,a)和电子显微照片(sem,b)。

具体实施方式

65.为使本申请的目的、技术方案和优点更加清楚明白,下文对本申请的实施例进行详细说明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互任意组合。

66.本申请提供了一种具有防腐蚀涂层的钢板的制备方法,所述制备方法采用等离子喷涂技术在钢板表面沉积金属;

67.所述金属选自锌、铬、镍、铜和锡中的任意一种或更多种;

68.所述等离子喷涂技术使用的喷枪内部设置有电极、粉体送料通道、等离子体电离腔室、保护气通道;

69.所述电极设置在所述等离子体电离腔室内部,所述保护气通道和所述粉体送料通道与所述等离子体电离腔室内部连通;

70.所述金属或金属的合金由载气经所述粉体送料通道至所述电极处形成等离子体束;

71.所述保护气随所述等离子束喷出喷枪,所述保护气包围所述等离子束。

72.所述喷枪将等离子气体在喷枪内部发生电离产生高温高速等离子束,所述粉体经过粉体送料通道喷出后被等离子束加热熔融;

73.在喷枪工作过程中,加热熔融的金属粉体到达基底过程中有惰性气体保护,防止金属在空气环境中氧化。

74.在本申请提供的一种实例性实施方式中,所述钢板选自中国国家标准gb/t 700

‑

2006中的q235、q215或中国国家标准gb/t 699

‑

1999中的40#和45#中的任意一种或者更多种;可选地,所述钢板选自q235。

75.在本申请实施例中,所述钢板在表面沉积金属前还要进行表面喷砂处理;

76.可选地,经过表面喷砂处理后的所述钢板表面的粗糙度为5微米至50微米;优选地,经过表面喷砂处理后的所述钢板表面的粗糙度为10微米。

77.在本申请实施例中,所述金属或金属的合金为微米级粉体;

78.可选地,所述粉体的粒径分布为10微米至100微米;优选地,所述粉体的平均粒径为30微米至50微米。

79.在本申请实施例中,所述保护气选自氩气和氮气中的任意一种或者两种;

80.可选地,所述载气选自氩气、氮气和氢气中的任意一种或更多种;优选地,所述等离子气体为氢氩混合气,所述氢气的含量为5vol.%至10vol.%。

81.在本申请实施例中,所述采用等离子喷涂技术在钢板表面沉积金属或金属的合金为:

82.1)将喷砂处理后的钢板固定到固定平台上;

83.2)开启送粉系统,并进行等离子喷涂作业,制备具有防腐蚀涂层的钢板;

84.可选地,所述等离子喷涂采用大气等离子喷涂、真空等离子喷涂和惰性气氛等离子喷涂中的一种或者多种;优选地,所述等离子喷涂采用大气等离子喷涂。

85.在本申请实施例中,所述固定平台为二维移动平台;

86.在本申请实施例中,可选地,步骤2)中所述喷涂作业的电流为100安培至200安培,优选地,所述电流为120安培;

87.在本申请实施例中,可选地,步骤2)中所述喷涂作业的喷涂距离为4厘米至10厘米;优选地,所述距离为5厘米;

88.在本申请实施例中,可选地,步骤2)中所述的平台移动速率(喷枪相对移动速率)为20毫米/秒至100毫米/秒;优选地,所述的平台移动速率(喷枪相对移动速率)为50毫米/秒;

89.在本申请实施例中,可选地,步骤2)中所述喷涂作业的涂层宽度为2毫米至8毫米;优选地,所述涂层宽度为4毫米;

90.在本申请实施例中,可选地,步骤2)中所述喷涂作业的送粉速率为3毫克/秒至10毫克/秒,优选地,所述送粉速率为7毫克/秒;

91.在本申请实施例中,可选地,步骤2)中所述喷涂作业保护气流速为3升/分钟至10升/分钟,优选地,所述保护气流速为5升/分钟;

92.在本申请实施例中,可选地,步骤2)中所述载气流速为3

‑

8升/分钟,优选地,所述载气流速为5升/分钟;

93.在本申请实施例中,可选地,步骤2)中所述等离子气体流速为8升/分钟至12升/分钟,优选地,所述等离子气体流速为12升/分钟;

94.在本申请实施例中,可选地,步骤2)中所述喷涂作业的喷涂层数为1层至10层,喷涂时间为20秒至120秒;优选地,所述喷涂层数为5层,喷涂时间为50秒。

95.在本申请实施例中,在步骤2)所述的喷涂作业前,还包含使用等离子束对所述钢板表面进行吹扫和预热;

96.在本申请实施例中,可选地,所述吹扫和预热的工作电流为150安培至200安培,所述吹扫和预热的速度为50毫米/秒至100毫米/秒;

97.在本申请实施例中,可选地,所述吹扫和预热中等离子气体流速为8升/分钟至12升/分钟,优选地,气体流速为12升/分钟。

98.在本申请实施例中,可选地,所述吹扫和预热的预热温度为200摄氏度至400摄氏度;优选地,所述预热温度为300摄氏度;

99.在本申请实施例中,可选地,所述吹扫和预热时间为5秒至30秒,优选地,所述吹扫和预热时间为20秒。

100.在本申请实施例中,所述防腐蚀涂层的厚度为10微米至200微米。

101.在本申请实施例中,所述等离子喷枪包括等离子束产生装置、喷枪冷却装置、铜主体9五部分;

102.所述等离子束产生装置包括高压铜电极1,所述铜主体9中设置有等离子体电离腔室8、粉体送料通道3、等离子束通道4和保护气通道,以上通道和腔室互相连通,

103.可选地,粉体送料通道和等离子束通道4的角度为30

‑

60度,优选地,角度为30度;

104.等离子束通道4与粉体送料通道的连通处设置在保护气通道与等离子束通道4连通处的下游;

105.可选地,冷却装置采用循环冷却水,包覆整个等离子束产生装置;可选地,所述等离子喷枪可安装在机械手、手持平台或固定平台等;优选地,所述等离子喷枪安装在固定平台。

106.在本申请实施例中,所述的钢板已经经过表面粗糙化处理,粗糙度范围为5

‑

50微

米左右。

107.在本申请实施例中,所述钢板经过表面喷砂处理,采用压缩空气将喷料高速喷射到钢板表面;可选地,所述表面喷砂处理用的喷料选自石英砂、金刚砂和海砂中的任意一种或更多种;可选地,所述表面喷砂处理的时间为5分钟至20分钟,优选地,时间为5分钟。

108.在本申请实施例中,大气等离子喷涂技术使用的设备为micro

‑

nanoparticle coater

‑

1700013,cmd

‑

pa60型大气等离子喷涂设备,sx

‑

80等离子喷涂设备,at

‑

300等离子喷涂设备,axial iii型等离子喷涂设备,multicoat等离子喷涂设备,gts等离子喷涂设备,aps

‑

2000等离子喷涂设备的一种。对比例中所述普通喷枪为上述等离子喷涂设备所含喷枪。

109.在本申请实施例中,xrd图谱使用日本理学公司产x射线衍射仪,型号d/max

‑

2500,采用cu

‑

kα1靶,扫描角度2θ范围为20~80

°

,扫描速度为5

°

/min;sem电子显微照片采用德国蔡司merlin

‑

vp场发射扫描电子显微镜,成像之前需进行喷铂。

110.实施例1

111.在本实施例中,所述载气为氩气,所述保护气为氩气,所述等离子气体为氢氩混合气,氢气含量为5vol.%。

112.本实施例按以下步骤在q235钢铁表面沉积金属锌,制备防腐蚀金属锌涂层。

113.(1)将干燥处理后、平均粒径为30μm的金属锌粉加入到大气等离子喷涂粉体送料系统中,并开启氩气开关防止其氧化。依次打开大气等离子喷涂设备的总开关、等离子电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。根据金属锌粉的特性,安装指定的钨极头和定制粉体等离子体喷枪头(如附图1)。

114.(2)将预先喷砂处理、表面粗糙度约10μm的q235钢板放置于酒精中超声,去除表面的有机物及杂质,随后固定在二维移动工作台上。

115.(3)设置喷涂工艺参数,喷涂起始坐标(x=0mm,y=0mm),终止坐标(x=50mm,y=70mm),喷涂作业电流为100a,喷涂距离为5cm,喷涂速率为50mm/s,喷涂层数为3层(厚度约为70μm),送粉速率设置为45%(5mg/s),载气流速为5l/min,保护气流速为5l/min,等离子气体流速为12l/min,涂层宽度为5mm。

116.(4)在等离子体电源箱设置吹扫,预热参数:等离子气体流速为12l/min,设置等离子预热吹扫工作电流值为200a,吹扫预热速度为50mm/s,吹扫预热时间为5s,使得钢板表面预热至300℃;随后喷涂作业开始,经20s后得到表面形貌优异、附着力强的金属锌涂层(如附图3)。

117.(5)将喷涂锌涂层的金属钢板置于氯化钠浓度为3.5wt.%的去离子水溶液中,室温条件下观察不同周期(如附图4;附图5)。

118.实施例2

119.在本实施例中,所述载气为氩气,所述保护气为氩气,所述等离子气体为氢氩混合气,氢气含量为5vol.%。

120.本实施例按以下步骤在q235钢铁表面沉积金属锌,制备防腐蚀金属锌涂层。

121.(1)将干燥处理后、平均粒径为50μm的金属锌粉加入到大气等离子喷涂粉体送料系统中,并开启氩气开关防止其氧化。依次打开大气等离子喷涂设备的总开关、等离子电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。根据金属锌粉的

特性,安装指定的钨极头和定制粉体等离子体喷枪头(如附图1)。

122.(2)将预先喷砂处理、表面粗糙度约15μm的q235钢板放置于酒精中超声,去除表面的有机物及杂质,随后固定在二维移动工作台上。

123.(3)设置喷涂工艺参数,喷涂起始坐标(x=0mm,y=0mm),终止坐标(x=50mm,y=70mm),喷涂作业电流为120a,喷涂距离为5cm,喷涂速率为60mm/s,喷涂层数为5层(厚度约为90μm),送粉速率设置为50%(7mg/s),载气流速为5l/min,保护气流速为5l/min,等离子气体流速为12l/min,涂层宽度为6mm。

124.(4)在等离子体电源箱设置吹扫,预热参数:等离子气体流速为10l/min,设置等离子预热吹扫工作电流值为180a,吹扫预热速度为75mm/s,吹扫预热时间为5s,使得钢板表面升至280℃;随后喷涂作业开始,经50s后得到表面形貌优异、附着力强的金属锌涂层(如附图3)。

125.(5)将喷涂锌涂层的金属钢板置于氯化钠浓度为3.5%的去离子水溶液中,室温条件下观察不同周期(如附图4;附图5)。

126.实施例3

127.在本实施例中,所述载气为氩气,所述保护气为氩气,所述等离子气体为氢氩混合气,氢气含量为5vol.%。

128.本实施例按以下步骤在40#钢铁表面沉积金属锌,制备防腐蚀金属锌涂层。

129.(1)将干燥处理后、平均粒径为50μm的金属锌粉加入到大气等离子喷涂粉体送料系统中,并开启氩气开关防止其氧化。依次打开大气等离子喷涂设备的总开关、等离子电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。根据金属锌粉的特性,安装指定的钨极头和定制粉体等离子体喷枪头(如附图1),在喷枪喷嘴外产生等离子束。

130.(2)将预先喷砂处理、表面粗糙度约20μm的40#钢板放置于酒精中超声,去除表面的有机物及杂质,随后固定在二维移动工作台上。

131.(3)设置喷涂工艺参数,喷涂起始坐标(x=0mm,y=0mm),终止坐标(x=50mm,y=70mm),喷涂作业电流为120a,喷涂距离为6cm,喷涂速率为80mm/s,喷涂层数为5层(厚度约为80μm),送粉速率设置为50%(7mg/s),载气流速为3l/min,保护气流速为5l/min,等离子气体流速为12l/min,涂层宽度为5mm。

132.(4)在等离子体电源箱设置吹扫,预热参数:等离子气体流速为10l/min,设置等离子预热吹扫工作电流值为200a,吹扫预热速度为75mm/s,吹扫预热时间为15s,使得钢板表面预热至350℃;随后喷涂作业开始,经50s后得到表面形貌优异、附着力强的金属锌涂层(如附图3)。本申请制备的金属涂层具有密度高、缺陷少、与基底结合致密等优势。

133.(5)将喷涂锌涂层的金属钢板置于氯化钠浓度为3.5%的去离子水溶液中,室温条件下观察不同周期(如附图4;附图5)。本申请制备的金属涂层沉积于q235钢铁表面,经长时间的海水浸泡模拟,具有优异的抗腐蚀特性。

134.实施例4

135.在本实施例中,所述载气为氩气,所述保护气为氩气,所述等离子气体为氢氩混合气,氢气含量为10vol.%;锌和铬的重量比为9:1。

136.本实施例按以下步骤在40#钢铁表面沉积金属锌和铬的混合粉体,制备防腐蚀金

属涂层。

137.(1)将干燥处理后、平均粒径为50μm的金属锌粉和干燥处理后、平均粒径为30um的金属铬粉混合均匀后加入到大气等离子喷涂粉体送料系统中,并开启氩气开关防止其氧化。依次打开大气等离子喷涂设备的总开关、等离子电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。根据金属锌铬的特性,安装指定的钨极头和定制粉体等离子体喷枪头(如附图1),在喷枪喷嘴外产生等离子束。

138.(2)将预先喷砂处理、表面粗糙度约20μm的40#钢板放置于酒精中超声,去除表面的有机物及杂质,随后固定在二维移动工作台上。

139.(3)设置喷涂工艺参数,喷涂起始坐标(x=0mm,y=0mm),终止坐标(x=50mm,y=70mm),喷涂作业电流为150a,喷涂距离为6cm,喷涂速率为75mm/s,喷涂层数为5层(厚度约为90μm),送粉速率设置为50%(7mg/s),载气流速为5l/min,保护气流速为8l/min,等离子气体流速为10l/min,涂层宽度为6mm。

140.(4)在等离子体电源箱设置吹扫,预热参数:等离子气体流速为12l/min,设置等离子预热吹扫工作电流值为200a,吹扫预热速度为50mm/s,吹扫预热时间为20s,使得钢板表面预热至350℃;随后喷涂作业开始,经50s后得到表面形貌优异、附着力强的金属锌涂层(如附图3)。

141.(5)将喷涂锌涂层的金属钢板置于氯化钠浓度为3.5%的去离子水溶液中,室温条件下观察不同周期(如附图4;附图5)。

142.实施例5

143.在本实施例中,所述载气为氩气,所述保护气为氩气,所述等离子气体为氢氩混合气,氢气含量为10vol.%;锌和镍的重量比为9:1。

144.本实施例按以下步骤在45#钢铁表面沉积金属锌和镍的混合粉体,制备防腐蚀金属涂层。

145.(1)将干燥处理后、平均粒径为50μm的金属锌粉和干燥处理后、平均粒径为50um的金属镍粉混合均匀后加入到大气等离子喷涂粉体送料系统中,并开启氩气开关防止其氧化。依次打开大气等离子喷涂设备的总开关、等离子电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。根据金属锌镍的特性,安装指定的钨极头和定制粉体等离子体喷枪头(如附图1),在喷枪喷嘴外产生等离子束。

146.(2)将预先喷砂处理、表面粗糙度约20μm的45#钢板放置于酒精中超声,去除表面的有机物及杂质,随后固定在二维移动工作台上。

147.(3)设置喷涂工艺参数,喷涂起始坐标(x=0mm,y=0mm),终止坐标(x=50mm,y=70mm),喷涂作业电流为120a,喷涂距离为6cm,喷涂速率为60mm/s,喷涂层数为3层(厚度约为60μm),送粉速率设置为45%(5mg/s),载气流速为5l/min,保护气流速为5l/min,等离子气体流速为10l/min,涂层宽度为5mm。

148.(4)在等离子体电源箱设置吹扫,预热参数:等离子气体流速为12l/min,设置等离子预热吹扫工作电流值为200a,吹扫预热速度为80mm/s,吹扫预热时间为10s;随后喷涂作业开始,经20s后得到表面形貌优异、附着力强的金属锌涂层(如附图3)。

149.(5)将喷涂锌涂层的金属钢板置于氯化钠浓度为3.5%的去离子水溶液中,室温条件下观察不同周期(如附图4;附图5)。

150.实施例6

151.在本实施例中,所述载气为氩气,所述保护气为氩气,所述等离子气体为氢氩混合气,氢气含量为10vol.%;锌铬合金中锌和铬重量比为9:1。

152.本实施例按以下步骤在q235钢铁表面沉积金属锌和铬的合金粉体,制备防腐蚀金属涂层。

153.(1)将干燥处理后、平均粒径为30μm的金属锌铬合金粉加入到大气等离子喷涂粉体送料系统中,并开启氩气开关防止其氧化。依次打开大气等离子喷涂设备的总开关、等离子电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。根据金属锌铬的特性,安装指定的钨极头和定制粉体等离子体喷枪头(如附图1),在喷枪喷嘴外产生等离子束。

154.(2)将预先喷砂处理、表面粗糙度约30μm的q235钢板放置于酒精中超声,去除表面的有机物及杂质,随后固定在二维移动工作台上。

155.(3)设置喷涂工艺参数,喷涂起始坐标(x=0mm,y=0mm),终止坐标(x=50mm,y=70mm),喷涂作业电流为150a,喷涂距离为5cm,喷涂速率为75mm/s,喷涂层数为5层(厚度约为100μm),送粉速率设置为50%(7mg/s),载气流速为5l/min,保护气流速为5l/min,等离子气体流速为10l/min,涂层宽度为8mm。

156.(4)在等离子体电源箱设置吹扫,预热参数:等离子气体流速为12l/min,设置等离子预热吹扫工作电流值为150a,吹扫预热速度为50mm/s,吹扫预热时间为20s,使得钢板表面预热至300℃;随后喷涂作业开始,经40s后得到表面形貌优异、附着力强的金属锌涂层(如附图3)。

157.(5)将喷涂锌涂层的金属钢板置于氯化钠浓度为3.5%的去离子水溶液中,室温条件下观察不同周期(附图4)。

158.对比例1

159.本对比列按以下步骤在q235钢铁表面沉积金属锌,制备防腐蚀金属锌涂层。

160.(1)将干燥处理后、平均粒径为30μm的金属锌粉加入到大气等离子喷涂粉体送料系统中,并开启氩气开关防止其氧化。依次打开大气等离子喷涂设备的总开关、等离子电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。根据金属锌粉的特性,安装指定的钨极头和定制粉体等离子体喷枪头(如附图1)。

161.(2)将预先喷砂处理、表面粗糙度约20μm的q235钢板放置于酒精中超声,去除表面的有机物及杂质,随后固定在二维移动工作台上。

162.(3)设置喷涂工艺参数,喷涂起始坐标(x=0mm,y=0mm),终止坐标(x=50mm,y=70mm),喷涂电流为120a,喷涂距离为5cm,喷涂速率为50mm/s,喷涂层数为5层(厚度约为120μm),送粉速率设置为55%(7mg/s),关闭保护气,涂层宽度为6mm。

163.(4)取消等离子体的吹扫和预热过程,开始喷涂作业,经约50s之后得到金属锌涂层。将喷涂锌涂层的金属钢板置于氯化钠浓度为3.5%的去离子水溶液中,室温条件下观察不同周期(附图5)。

164.本对比例制备的金属涂层出现严重的脱层现象,涂层与基底的结合强度很低,容易从表面脱落,同时在浸泡过程出现脱落现象,钢板发生锈蚀。

165.对比例2

166.目前钢铁表面的金属涂层生成工艺主要包括电镀法,热浸镀法,富锌涂料涂敷以及物理沉积法等。

167.现有技术1:贺文丽.连续热浸镀锌锅低频电磁场封流实验研究[d].内蒙古科技大学:材料加工工程,硕士学位论文,2011.报道的采用热浸镀制备金属锌涂层用于防腐蚀保护。

[0168]

现有技术2:景媛.电镀锌三价铬黑色钝化与封闭方法研究[d].大连理工大学,硕士学位论文,2019.报道了采用电镀方式及钝化剂的加入制备优异性能的金属锌涂层。

[0169]

与现有技术相比,本申请采用大气等离子喷涂技术直接将金属粉末高温加热熔融沉积到钢铁表面,形成致密的、结合优异的金属涂层,在防腐蚀性能方面具有突出的表现。

[0170]

虽然本申请所揭露的实施方式如上,但所述的内容仅为便于理解本申请而采用的实施方式,并非用以限定本申请。任何本申请所属领域内的技术人员,在不脱离本申请所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本申请的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1