石墨烯与原位纳米颗粒增强铝基复合材料及制备方法

1.本发明涉及石墨烯与原位纳米zrb2颗粒增强铝基复合材料及制备方法,属于石墨烯与颗粒协同增强铝基复合材料制备技术领域。

背景技术:

2.随着现代工业的快速发展,人们对于材料的综合性能提出了越来越高的要求,特别是材料的结构与功能一体化的复合材料,期望制得一种高强度、高刚度材料,同时,具有良好的导电导热性能、轻量化且具备优良综合性能的材料。

3.近年来,石墨烯增强铝基复合材料的研究逐渐起步。根据报道,在铝基体中加入石墨烯可以提高强度和硬度,制备的复合材料塑性下降明显,作为结构材料有待于进一步改善。

4.相关研究表明,原位纳米颗粒增强铝基复合材料具有高塑性的特点,所以使用熔体原位反应法引入原位纳米zrb2颗粒,因为原位纳米颗粒与铝基体具有界面清洁,润湿性好,结合强度高的特点,同时,纳米级颗粒提高了复合材料中界面数量,增加了位错密度,从而降低石墨烯增强铝基复合材料中石墨烯引起的应力集中显著导致的塑性低的现象。

5.一种石墨烯与原位纳米颗粒作为增强体,铝合金为基体制备铝基复合材料,既能满足材料强度大幅度提高,而材料塑性损失微小,同时又能满足对于铝基复合材料功能材料方面,高导电性,导热性的需求。

6.石墨烯增强铝基复合材料的性能主要取决于增强体石墨烯与基体的界面结合强度,石墨烯的界面润湿性差,为了改善石墨烯与铝基体的润湿性,研究者们提出了石墨烯表面改性,石墨烯表面改性主要以石墨烯表面镀或者附着金属为主,常用的为表面覆铜、镀镍等,本专利选择化学还原法对石墨烯表面覆铜,具有镀层均匀、且不需直流电源设备,应用较广等优点。

7.目前制备石墨烯增强铝基复合材料的主要方法有:熔融搅拌铸造法、粉末冶金法、压力浸渗法、搅拌摩擦法、激光熔化法等。在制备方法方面,熔融搅拌铸造制备石墨烯增强铝基复合材料相对成熟,成功将晶体结构完整的石墨烯加入铝基体,但是通过对石墨烯进行表明覆铜处理,能够改善其界面润湿性,然后利用半固态成形中半固态铝液的黏性,同时辅以电磁/超声搅拌,理论上可以达到预期的效果。粉末冶金、压力浸渗、搅拌摩擦和激光熔化等方法工艺复杂,且不能制备复杂大型零件,不利于工业化生产,所以本发明采用熔融搅拌铸造法。

技术实现要素:

8.本发明的目的在于提供一种高强度、高塑性的石墨烯与原位纳米zrb2颗粒增强铝基复合材料及制备方法,采用在铝合金熔体中原位生成增强体纳米zrb2颗粒,提高了复合材料中界面数量,增加了位错密度,从而降低石墨烯增强铝基复合材料中石墨烯引起的应力集中,有效的缓解了石墨烯增强铝基复合材料塑性低的问题。

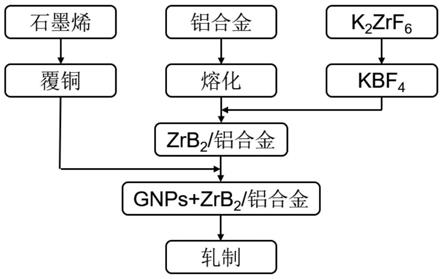

9.本发明的技术方案是:将铝合金加热熔化然后加入氟硼酸钾及氟锆酸钾进行原位生成zrb2颗粒,外加预制备的覆铜石墨烯纳米片与铝粉的混合物,通过电磁场搅拌均匀分散,浇铸前熔体超声处理改善原位纳米zrb2颗粒和石墨烯纳米片分散性,浇铸成型铸件,通过均匀化处理后轧制变形制备出石墨烯与原位纳米zrb2颗粒协调增强的铝基复合材料,具体步骤包括如下:

10.(1)生成zrb2颗粒的原料预处理:将氟硼酸钾及氟锆酸钾依据摩尔比2~2.1:1的配比配料并混合均匀,最后预热至300~500℃待用;

11.(2)覆铜石墨烯的制备:采用化学镀方法制备覆铜石墨烯,化学镀前按如下步骤将石墨烯进行表面处理:将石墨烯在去离子水中超声分散40~60min,获得0.5~3g/l的石墨烯分散液,随后向石墨烯分散液中加入试剂配制敏化液,并搅拌40~60min进行敏化处理,之后过滤、清洗;将敏化后的石墨烯加入到10g/l agno3溶液中缓慢注入氨水直到活化溶液中沉淀完全溶解,室温搅拌40~60min进行活化,之后过滤、清洗;将敏化

‑

活化后的石墨烯置于15~20g/l次亚磷酸钠溶液中超声3~5min,然后室温静置1~2min以去除石墨烯表面上的残留活化液,最后,将石墨烯过滤并用蒸馏水冲洗至中性,于50~60℃下干燥备用。

12.将表面处理好的石墨烯在去离子水中超声3~5min分散,配制化学镀液,当化学镀液温度升至60~65℃时,向化学镀液中加入甲醛溶液,然后以2~3ml/3min的速率将naoh溶液滴加到化学镀液中,以维持化学镀液ph稳定在10~12,从开始滴加naoh溶液到结束,整个还原反应控制在40~50min。最后将产物过滤,纯水洗至中性并用钝化液钝化10~15min,最后用无水乙醇洗至中性并干燥,获得覆铜石墨烯。

13.(3)覆铜石墨烯与铝粉的混粉:将覆铜石墨烯与铝粉按照质量比1:1~2置于ar气氛的球磨罐中球磨混粉1~3h。

14.(4)铸态铝基复合材料的制备:将铝合金熔液加热至850~900℃,加入预处理好的氟硼酸钾及氟锆酸钾进行反应25~30min生成zrb2颗粒,在反应的过程中施加电磁搅拌分散颗粒,之后降温至一定温度,通过机械搅拌将石墨烯与铝粉的混粉加入到铝熔体中,在浇铸前施加超声处理,获得铸态的铝基复合材料。

15.(5)均匀化处理:将铸态的铝基复合材料在560℃保温20~25h。

16.(6)轧制:均匀化后的复合材料在450~480℃进行轧制变形,最终获得石墨烯与原位纳米zrb2颗粒协同增强铝基复合材料。

17.本发明的技术方案提及石墨烯与原位纳米zrb2颗粒协同强化的铝基复合材料中,覆铜石墨烯与zrb2颗粒的含量分别为0.01~1wt.%、0.01~3wt.%,余量为aa6111铝合金。

18.本发明的技术方案中,石墨烯为石墨烯纳米片,石墨烯纳米片的尺寸为厚度3~5nm,直径5~20μm。

19.本发明的技术方案所述步骤(2)中敏化液的成分为:20~30g/l sncl2·

2h2o、0.5~0.6mol/l hcl。

20.本发明的技术方案所述步骤(2)中agno3溶液与氨水体积比为1000:12~15,氨水浓度为25wt.%。

21.本发明的技术方案所述步骤(2)中化学镀液的成分为:15~30g/l cuso4·

5h2o、20~40g/l c4o6h4kna、25~50g/l edta

‑

2na。

22.本发明的技术方案所述步骤(2)中向化学镀液加入的甲醛溶液浓度为37wt.%,且

分两步加入,首先加入化学镀液体积分数1.5%~2%的甲醛溶液,还原2~3min后再加入3%~4%甲醛溶液。

23.本发明的技术方案所述步骤(2)中调节ph使用的naoh溶液浓度为37wt.%。

24.本发明的技术方案所述步骤(2)中钝化液为0.5~1wt.%苯并三氮唑的无水乙醇溶液。

25.本发明的技术方案所述步骤(3)中铝粉粒径为10~20μm,覆铜石墨烯与铝粉混粉的球磨转速为200~300rpm。

26.本发明的技术方案所述步骤(4)中降温至一定温度的范围为670~720℃。

27.本发明的技术方案所述步骤(4)中电磁搅拌频率为5~20hz。

28.本发明的技术方案所述步骤(4)中机械搅拌转速为1000~1200rpm,搅拌时间为5~10min。

29.本发明的技术方案所述步骤(4)中浇铸前施加超声功率为1~2kw,时间为30~60s。

30.本发明的技术方案所述步骤(6)中施加的轧制变形量为50%~95%。

31.本发明的优点和积极效果:结合石墨烯增强铝基复合材料高强度,塑性不足,原位纳米颗粒增强铝基复合材料强度有限,塑性高的特点,将石墨烯与原位纳米zrb2颗粒加入铝合金制备铝基复合材料具有兼顾高强度和高塑性的优点。

32.因为原位纳米颗粒与铝基体具有界面清洁,润湿性好,结合强度高的特点,同时,纳米级颗粒提高了复合材料中界面数量,增加了位错密度,从而降低石墨烯引起的应力集中,提高了复合材料的塑性,由于zrb2颗粒为陶瓷颗粒,作为第二相增强相具有提高强度的效果,同时通过调节电磁/超声场改善纳米zrb2颗粒和石墨烯纳米片在基体中的分散性,优化组织,获得性能优异的高强度和高塑性的石墨烯与原位纳米zrb2颗粒协同增强铝基复合材料。

附图说明

33.图1为本发明的实验方案过程示意图。

34.图2为轧制态观组织的扫描图,(a)平行于轧制方向受力面(rd

‑

td面),(b)平行于轧制方向侧面(rd

‑

nd面)。

具体实施方式

35.实施方式一:本实施方式制备0.01wt.%石墨烯与3wt.%原位纳米zrb2颗粒协同增强铝基复合材料的制备方法如下:

36.(1)生成zrb2颗粒的原料预处理:按照生成zrb2颗粒3wt.%的含量依据氟硼酸钾及氟锆酸钾的分别以97.8g、91.2g配料并混合均匀,最后预热至300℃待用。

37.(2)覆铜石墨烯的制备:采用化学镀方法制备覆铜石墨烯,化学镀前按如下步骤将石墨烯进行表面处理:将0.1g石墨烯在100ml去离子水中超声分散50min,获得1g/l的石墨烯分散液,向石墨烯分散液中加入试剂配制敏化液:3g sncl2·

2h2o、5ml 37wt.%hcl,随后在25℃的敏化液中搅拌50min进行敏化处理,之后过滤、清洗;将敏化后的石墨烯加入到100ml的10g/l agno3溶液中缓慢注入1.2ml氨水直到活化溶液中沉淀完全溶解,室温搅拌

50min进行活化,之后过滤、清洗;将敏化

‑

活化后的石墨烯置于20g/l次亚磷酸钠溶液中超声3min,然后室温静置1min以去除石墨烯表面上的残留活化液,最后,将石墨烯过滤并用蒸馏水冲洗至中性,于60℃下干燥备用。

38.将表面处理好的石墨烯在100ml去离子水中超声3min分散,分别加入化学试剂配制化学镀液:1.5g cuso4·

5h2o、2g c4o6h4kna、2.5g edta

‑

2na,当镀液温度升至60℃时,向化学镀液中缓慢滴入1.5ml甲醛溶液,还原3min后再加入3ml甲醛溶液,其间,同时以2ml/3min的速率将37wt.%的naoh溶液滴加到镀液中,以维持化学镀液ph稳定在11.5~12,从开始滴加naoh溶液到结束,整个还原反应控制在40min。最后将产物过滤,纯水洗至中性并用钝化液钝化15min,最后用无水乙醇洗至中性并干燥,获得覆铜石墨烯纳米片。

39.(3)覆铜石墨烯与铝粉的混粉:将0.8g覆铜石墨烯与1.6g粒径20μm的铝粉置于ar气氛的球磨罐里在200rpm的转速下混粉1h。

40.(4)铸态铝基复合材料的制备:将970g铝合金aa6111熔液加热至850℃,加入预处理好的氟硼酸钾及氟锆酸钾进行反应25min生成zrb2颗粒,在反应的过程中施加10hz电磁搅拌分散颗粒,之后降温至700℃,通过机械搅拌将石墨烯与铝粉的混粉加入到铝熔体中以1000rpm搅拌5min,升温至720℃,施加1.5kw超声处理50s,浇铸获得铸态的铝基复合材料。

41.(5)均匀化处理:将铸态的铝基复合材料在560℃保温20h。

42.(6)轧制:均匀化后的复合材料在450℃进行轧制变形量达到为84%,最终获得石墨烯与原位纳米zrb2颗粒协同增强的铝基复合材料。

43.本实施方式制备的0.01wt.%石墨烯与3wt.%原位纳米zrb2颗粒增强铝基复合材料的强度为372mpa,延伸率为25%。

44.实施方式二:本实施方式制备石墨烯含量0.1wt.%,原位纳米zrb2颗粒含量为0.1wt.%的铝基复合材料的制备方法如下:

45.(1)生成zrb2颗粒的原料预处理:按照生成zrb2颗粒0.1wt.%的含量依据氟硼酸钾及氟锆酸钾的分别以3.3g、3.0g配料并混合均匀,最后预热至300℃待用。

46.(2)覆铜石墨烯的制备:采用化学镀方法制备覆铜石墨烯,化学镀前按如下步骤将石墨烯进行表面处理:将1g石墨烯在1l去离子水中超声分散50min,获得1g/l的石墨烯分散液,向石墨烯分散液中加入试剂配制敏化液:30g sncl2·

2h2o、50ml 37wt.%hcl,随后在25℃的敏化液中搅拌50min进行敏化处理,之后过滤、清洗;将敏化后的石墨烯加入到1l的10g/l agno3溶液中缓慢注入12ml氨水直到活化溶液中沉淀完全溶解,室温搅拌50min进行活化,之后过滤、清洗;将敏化

‑

活化后的石墨烯置于20g/l次亚磷酸钠溶液中超声3min,然后室温静置1min以去除石墨烯表面上的残留活化液,最后,将石墨烯过滤并用蒸馏水冲洗至中性,于60℃下干燥备用。

47.将表面处理好的石墨烯在1l去离子水中超声3min分散,分别加入化学试剂配制化学镀液:15g cuso4·

5h2o、20g c4o6h4kna、25g edta

‑

2na,当镀液温度升至60℃时,向化学镀液中缓慢滴入15ml甲醛溶液,还原3min后再加入30ml甲醛溶液,其间,同时以2ml/3min的速率将37wt.%的naoh溶液滴加到镀液中,以维持化学镀液ph稳定在11.5~12,从开始滴加naoh溶液到结束,整个还原反应控制在40min。最后将产物过滤,纯水洗至中性并用钝化液钝化15min,最后用无水乙醇洗至中性并干燥,获得覆铜石墨烯纳米片。

48.(3)覆铜石墨烯与铝粉的混粉:将8g覆铜石墨烯与16g粒径20μm的铝粉置于ar气氛

的球磨罐里在200rpm的转速下混粉1h。

49.(4)铸态铝基复合材料的制备:将970g铝合金aa6111熔液加热至700℃,通过机械搅拌将石墨烯与铝粉的混粉加入到铝熔体中以1000rpm搅拌5min,升温至720℃,施加1.5kw超声处理50s,浇铸获得铸态的铝基复合材料。

50.(5)均匀化处理:将铸态的铝基复合材料在560℃保温20h。

51.(6)轧制:均匀化后的复合材料在450℃进行轧制变形量达到为84%,最终获得石墨烯与原位纳米zrb2颗粒协同增强的铝基复合材料。

52.本实施方式制备的0.1wt.%石墨烯与0.1wt.%原位纳米zrb2颗粒增强铝基复合材料的强度为427mpa,延伸率为16%,相比于实施方式一制备的0.01wt.%石墨烯与3wt.%原位纳米zrb2颗粒增强铝基复合材料强度提高14.8%,延伸率下降36%。

53.实施方式三:本实施方式制备0.1wt.%石墨烯与3wt.%原位纳米zrb2颗粒协同增强铝基复合材料的制备方法如下:

54.(1)生成zrb2颗粒的原料预处理:按照生成zrb2颗粒3wt.%的含量依据氟硼酸钾及氟锆酸钾的分别以97.8g、91.2g配料并混合均匀,最后预热至300℃待用。

55.(2)覆铜石墨烯的制备:采用化学镀方法制备覆铜石墨烯,化学镀前按如下步骤将石墨烯进行表面处理:将1g石墨烯在1l去离子水中超声分散50min,获得1g/l的石墨烯分散液,向石墨烯分散液中加入试剂配制敏化液:30g sncl2·

2h2o、50ml 37wt.%hcl,随后在25℃的敏化液中搅拌50min进行敏化处理,之后过滤、清洗;将敏化后的石墨烯加入到1l的10g/l agno3溶液中缓慢注入12ml氨水直到活化溶液中沉淀完全溶解,室温搅拌50min进行活化,之后过滤、清洗;将敏化

‑

活化后的石墨烯置于20g/l次亚磷酸钠溶液中超声3min,然后室温静置1min以去除石墨烯表面上的残留活化液,最后,将石墨烯过滤并用蒸馏水冲洗至中性,于60℃下干燥备用。

56.将表面处理好的石墨烯在1l去离子水中超声3min分散,分别加入化学试剂配制化学镀液:15g cuso4·

5h2o、20g c4o6h4kna、25g edta

‑

2na,当镀液温度升至60℃时,向化学镀液中缓慢滴入15ml甲醛溶液,还原3min后再加入30ml甲醛溶液,其间,同时以2ml/3min的速率将37wt.%的naoh溶液滴加到镀液中,以维持化学镀液ph稳定在11.5~12,从开始滴加naoh溶液到结束,整个还原反应控制在40min。最后将产物过滤,纯水洗至中性并用钝化液钝化15min,最后用无水乙醇洗至中性并干燥,获得覆铜石墨烯纳米片。

57.(3)覆铜石墨烯与铝粉的混粉:将8g覆铜石墨烯与16g粒径20μm的铝粉置于ar气氛的球磨罐里在200rpm的转速下混粉1h。

58.(4)铸态铝基复合材料的制备:将970g铝合金aa6111熔液加热至850℃,加入预处理好的氟硼酸钾及氟锆酸钾进行反应25min生成zrb2颗粒,在反应的过程中施加10hz电磁搅拌分散颗粒,之后降温至700℃,通过机械搅拌将石墨烯与铝粉的混粉加入到铝熔体中以1000rpm搅拌5min,升温至720℃,施加1.5kw超声处理50s,浇铸获得铸态的铝基复合材料。

59.(5)均匀化处理:将铸态的铝基复合材料在560℃保温20h。

60.(6)轧制:均匀化后的复合材料在450℃进行轧制变形量达到为84%,最终获得石墨烯与原位纳米zrb2颗粒协同增强的铝基复合材料。

61.本实施方式制备的0.1wt.%石墨烯与3wt.%原位纳米zrb2颗粒协同增强铝基复合材料的强度为474mpa,延伸率为15%,本实施方式相比实施方式一制备的0.01wt.%石墨

烯与3wt.%原位纳米zrb2颗粒增强铝基复合材料强度提高27.4%,延伸率下降40%,本实施方式相比实施方式二制备的0.1wt.%石墨烯与0.1wt.%原位纳米zrb2颗粒增强铝基复合材料强度提高11%,延伸率下降6.7%。

62.图2为轧制态观组织的扫描图,(a)平行于轧制方向受力面(rd

‑

td面),(b)平行于轧制方向侧面(rd

‑

nd面),从图中可观察到石墨烯与原位纳米zrb2颗粒同时存在于铝基体中。本实施方式制备的0.1wt.%石墨烯与3wt.%原位纳米zrb2颗粒协同增强铝基复合材料具有高强度和高塑性的特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1