一种高Fe含量的挤压铸造再生铝镁合金及其制备方法

一种高fe含量的挤压铸造再生铝镁合金及其制备方法

技术领域

1.本发明涉及金属材料领域,具体涉及一种高fe含量的挤压铸造再生铝镁合金及其制备方法。

背景技术:

2.al

‑

mg系铝合金具有密度小、比强度高、成形性好、耐腐蚀、可焊性好等优良性能,广泛应用于交通、电子、通信等领域。然而,al

‑

mg系铝合金因其较差的熔铸性能和较低的强度,限制了在交通领域安全结构件的使用。

3.目前,我国有三种常用的铸造铝镁合金牌号,分别为zl301、zl302和zl305,其中zl305的综合力学性能最好,t4热处理态下的抗拉强度为300mpa,断后伸长率为9%,但mg含量高达7.5~9%,mg元素氧化烧损严重,且自然时效硬化趋势明显。近年来,关于研究铸造铝镁合金的材料方面的报道越来越多。在中国专利cn105063440a中记载了一种镁含量为9.3

‑

9.8%,铁含量小于0.15%的铸造铝镁合金,热处理后该合金具有较好的力学性能,抗拉强度≥400mpa,伸长率≥13%。但该合金的镁含量高,熔铸性能差,同时热处理提高了成本。另外,在中国专利cn104561699a记载了一种镁含量为3.8

‑

4.5%,铁含量为0.01

‑

0.02%的高强度铸造铝镁合金材料,其抗拉强度为300~400mpa,伸长率为12~14%。但该合金中加入了sm、nd和y等价格昂贵的稀土材料,且严格控制铁含量,使得成本增加且熔炼工艺复杂。

4.再生铝具有能耗低等优点,具有良好的环境和社会效益,铝合金在回收过程中会引入一些不可避免的有害元素。其中fe是再生铝中最为常见的杂质元素,形成硬脆的富铁金属间化合物,极大降低合金的力学性能。然而,fe并不总是有害的,fe在铸造铝合金中可防止粘膜,最近研究发现在铸造铝镁合金中fe可以提高合金的强度,并保留较高的伸长率。因此,如何将fe元素变废为宝,对实现资源的重复利用具有重要的价值意义。

技术实现要素:

5.本发明的目的在于针对上述存在的问题和不足,提出一种低成本,具有中等强度高塑性,无需热处理,适合于挤压铸造成型的再生铝镁合金材料及制备方法。

6.本发明的目的通过下述方案实现:

7.一种高fe含量的挤压铸造再生铝镁合金,其成分及质量百分比为:mg3.0

‑

5.0%,fe 0.3~0.9%,mn 0.5

‑

0.8%,ti 0.1~0.2%,b 0.005~0.02%,杂质元素不超过0.15%,其余为al。严格控制其他杂质元素,提高合金的力学性能。

8.优选的,所述挤压铸造再生铝镁合金中fe、mn完全形成共晶al6(fe,mn)相。进一步优选的,所述完全形成共晶al6(fe,mn)相通过热力学软件计算al

‑

mg

‑

fe

‑

mn

‑

b的平衡凝固相图确定。

9.一种高fe含量的挤压铸造再生铝镁合金的制备方法,包括以下步骤:

10.以含fe、mn杂质元素的al

‑

mg再生铝为主要原材料,以mn添加剂、al

‑

ti中间合金、

al

‑

b中间合金、工业纯铝和纯镁为辅助材料;

11.(1)在熔炼炉中加入再生铝,并升温至750~800℃熔化;

12.(2)向步骤(1)所述熔化的再生铝中先加入mn添加剂、al

‑

ti中间合金,随后加入工业纯铝、纯镁、al

‑

b中间合金,辅料混合熔化后再降低熔体温度至700~720℃;

13.(3)以高纯氮气为载体将精炼剂喷入步骤(2)的熔体中,静置10~30分钟后扒渣;

14.(4)挤压铸造制备中强高韧铸造铝合金铸件。

15.优选的,所述挤压铸造的条件为:浇注温度为680~730℃、模具型腔温度为230~250℃、挤压比压为55~300mpa、充型速度为0.2~0.3米/秒、保压时间为20~30秒。

16.优选的,步骤(2)所述mn添加剂、al

‑

ti中间合金、al

‑

b中间合金、工业纯铝和纯镁的添加量确定方法如下:

17.取步骤(1)所述熔化的再生铝测试成分;对比实测成分与所述挤压铸造再生铝镁合金的设计成分的差异,计算相应的辅助材料用量;所述纯镁和al

‑

b中间合金用量以mg、b的设计含量和实测含量为准确定;所述工业纯铝用量以fe的实测含量和设计含量确定,所述mn添加剂的用量以mn的实测含量和设计含量确定;所述al

‑

ti中间合金用量以ti的实测含量和设计含量确定。

18.本发明的有益效果如下:

19.(1)本发明采用工业废旧铝料为原料,还采用了mg、mn、b、ti等常规添加元素,不含稀贵元素,来源广、成本低。

20.(2)镁元素(mg)是合金强化的主要元素,共晶温度下mg在al中的最大溶解度为17.4%,即使快速冷却,其溶解度也可达3%

‑

6%,易产生“停放效应”(mg在自然时效过程中的析出)。本发明合金中的mg含量仅为3

‑

5%,减少了“停放效应”,有利于合金力学性能的稳定。

21.(3)铁元素(fe)是再生al

‑

mg合金中的主要杂质元素,在不含mn或mn含量较低时,fe主要以针片状共晶和初生块状的al

13

fe4相为主,对合金的塑性危害较大,但能有效的降低熔体对钢制模具的粘着。

22.(4)锰元素(mn)的主要作用不仅是将富铁相全部转变成细小的汉字状al6(fe,mn)相,同时也要抑制块状al6(fe,mn)相的形成。因此,本发明一方面通过热力学计算,得到特定fe含量下获得完全共晶al6(fe,mn)相所需的mn含量,另一方面引入活性元素b元素,降低al6(fe,mn)相的长大速率。充分发挥了mn在合金中的作用。

23.(5)本发明合金的组织中只存在al6(fe,mn)相。合金中不含cu等热处理强化元素,合金主要靠细晶强化、第二相强化和固溶强化。铸态合金的抗拉强度250

‑

350mpa,屈服强度135

‑

180mpa,延伸率25

‑

40%。

附图说明

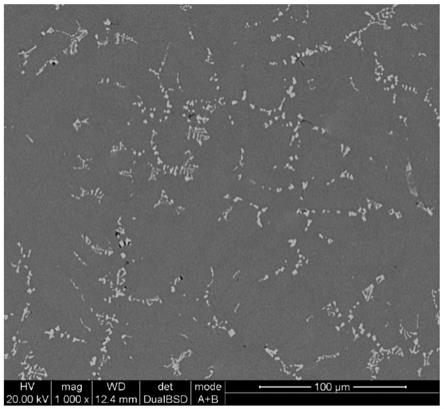

24.图1为实施例4的扫描电子显微图。

具体实施方式

25.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

26.实施例1

27.设计成分为:al

‑

3.1mg

‑

0.5mn

‑

0.3fe

‑

0.1ti

‑

0.02b。

28.以fe、mn杂质元素的al

‑

mg再生铝为主要原材料,以mn添加剂、al

‑

ti中间合金、工业纯铝和纯镁为辅助材料。

29.(1)在熔炼炉中加入再生铝,并升温至750℃熔化;待炉中原料完全熔化后,取样测试合金成分;对比实测成分与设计成分的差异,计算并称重相应的辅助材料。

30.(2)向步骤(1)所述熔化的再生铝中先加入mn添加剂、al

‑

ti中间合金,随后加入工业纯铝、纯镁、al

‑

b中间合金,辅料混合熔化后再降低熔体温度至700℃;

31.(3)以高纯氮气为载体将精炼剂喷入步骤(2)的熔体中,静置10~30分钟后扒渣;

32.(4)在浇注温度为730℃、模具型腔温度为250℃、挤压比压为200mpa、充型速度为0.27米/秒、保压时间为30秒条件下,制备中强高韧铸造铝合金铸件。

33.实施例2

34.设计成分为:al

‑

3.6mg

‑

0.8mn

‑

0.5fe

‑

0.15ti

‑

0.005b。

35.以fe、mn杂质元素的al

‑

mg再生铝为主要原材料,以mn添加剂、al

‑

ti中间合金、工业纯铝和纯镁为辅助材料。

36.(1)在熔炼炉中加入再生铝,并升温至760℃熔化;待炉中原料完全熔化后,取样测试合金成分;对比实测成分与设计成分的差异,计算并称重相应的辅助材料。

37.(2)向步骤(1)所述熔化的再生铝中先加入mn添加剂、al

‑

ti中间合金,随后加入工业纯铝、纯镁、al

‑

b中间合金,辅料混合熔化后再降低熔体温度至710℃;

38.(3)以高纯氮气为载体将精炼剂喷入步骤(2)的熔体中,静置10~30分钟后扒渣。

39.(4)在浇注温度为720℃、模具型腔温度为250℃、挤压比压为55mpa、充型速度为0.2米/秒、保压时间为30秒条件下,制备中强高韧铸造铝合金铸件。

40.实施例3

41.设计成分为:al

‑

4.5mg

‑

0.7mn

‑

0.7fe

‑

0.18ti

‑

0.015b。

42.以fe、mn杂质元素的al

‑

mg再生铝为主要原材料,以mn添加剂、al

‑

ti中间合金、工业纯铝和纯镁为辅助材料。

43.(1)在熔炼炉中加入再生铝,并升温至780℃熔化;待炉中原料完全熔化后,取样测试合金成分;对比实测成分与设计成分的差异,计算并称重相应的辅助材料。

44.(2)向步骤(1)所述熔化的再生铝中先加入mn添加剂、al

‑

ti中间合金,随后加入工业纯铝、纯镁、al

‑

b中间合金,辅料混合熔化后再降低熔体温度至720℃;

45.(3)以高纯氮气为载体将精炼剂喷入步骤(2)的熔体中,静置10~30分钟后扒渣。

46.(4)在浇注温度为730℃、模具型腔温度为250℃、挤压比压为100mpa、充型速度为0.2米/秒、保压时间为30秒条件下,制备中强高韧铸造铝合金铸件。

47.实施例4

48.设计成分为:al

‑

4.9mg

‑

0.5mn

‑

0.9fe

‑

0.2ti

‑

0.008b。

49.以fe、mn杂质元素的al

‑

mg再生铝为主要原材料,以mn添加剂、al

‑

ti中间合金、工业纯铝和纯镁为辅助材料。

50.(1)在熔炼炉中加入再生铝,并升温至800℃熔化;待炉中原料完全熔化后,取样测试合金成分;对比实测成分与设计成分的差异,计算并称重相应的辅助材料。

51.(2)向步骤(1)所述熔化的再生铝中先加入mn添加剂、al

‑

ti中间合金,随后加入工业纯铝、纯镁、al

‑

b中间合金,辅料混合熔化后再降低熔体温度至720℃;

52.(3)以高纯氮气为载体将精炼剂喷入步骤(2)的熔体中,静置10~30分钟后扒渣。

53.(4)在浇注温度为730℃、模具型腔温度为230℃、挤压比压为300mpa、充型速度为0.3米/秒、保压时间为30秒条件下,制备中强高韧铸造铝合金铸件。

54.图1为实施例4的扫描电子显微图,其中白色颗粒为富铁相。在铁含量为0.9%,挤压比压为300mpa时,合金组织中没有铸造缺陷,挤压铸造形成了致密、细小的富铁相。

55.实施例1~4铝合金的力学性能对比见表1。

56.实施例1~4铝合金的化学成分对比见表2。

57.表1实施例1~4中铝合金的力学性能

58.实施例抗拉强度/mpa屈服抗拉强度/mpa伸长率/%125014040228015830335018028433017025

59.表2实施例1~4中铝合金的化学成分

60.实施例mgmnfetib其他al13.10.50.30.10.02≤0.15余量23.60.80.50.150.005≤0.15余量34.50.70.70.180.015≤0.15余量44.90.50.90.20.008≤0.15余量

61.从表1可知,铸态合金的抗拉强度250

‑

350mpa,屈服强度135

‑

180mpa,延伸率25

‑

40%。实施例1中铁含量为0.3%时,合金的伸长率为40%,抗拉强度为250mpa,合金的韧性非常好,但强度低。实施例4中铁含量为0.9%时,合金的伸长率为25%,抗拉强度为330mpa,与实施例1相比,该合金的伸长率降低了37.5%,抗拉强度提高了32%,屈服强度提高了21.4%。实施例3的综合力学性能最好,与实施例1相比,该合金的伸长率降低了30%,抗拉强度提高了40%,屈服强度提高了28.6%。

62.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1