一种电池壳及电子基础原件用极薄钢带及其制造方法与流程

1.本发明涉及一种电池壳及电子基础原件用极薄钢带及其制造方法。

背景技术:

2.目前国内市场用电池壳钢,有铝镇静钢和if钢两种成分体系,现有的if钢中通常采用超低碳、加入ti、nb等贵重金属元素成分设计,制造成本较高。现有的铝镇静钢,多采用低碳成分设计,夹杂物含量偏高,电池壳表面多出现砂眼、起皮等缺陷,成品率低;且采用连续式退火的钢带,冲压性能较差。

3.在本发明以前,已授权的公开号为cn 1401807a的中国专利申请公开了电池壳用极薄钢带及其生产方法,其钢成分设计为c≤0.005%,ti:0.01%

‑

0.03%,nb:0.01%

‑

0.025%,为超低碳及加入nb和ti合金元素,处理固定c,n间隙原子,使c与nb结合成nbc,n与ti结合成tin;但钢中al参与n间隙原子的固定,生产成本明显升高。

4.公开号为cn 106148803 a的中国专利申请公开了一种深冲电池壳用钢的生产方法,其化学成分按重量百分比组成为:c:0.015

‑

0.035%,mn:0.15

‑

0.25%,s≤0.010%,p≤0.018%,si≤0.02%,alt:0.030

‑

0.060%,ti:0.008

‑

0.015%,n≤0.0030%;其生产工序包括:铁水脱硫、转炉、冶炼、rh真空处理、常规板坯连铸、热轧;该发明专利c含量与本发明相近,但也加入固定间隙原子元素ti,成本增加一部分,另外生产工序增加rh真空处理,尽管有利于夹杂物控制,但工序成本也相应增加。

5.公开号为cn 108728737 a的中国专利申请公开了一种超低碳电池外壳用冷轧钢板及生产方法,其化学成分及重量百分比:c:0.002%

‑

0.006%,si≤0.030%,mn:0.30%

‑

0.40%,p≤0.018%,s≤0.012%,ti:0.035%

‑

0.055%,als:0.030%

‑

0.060%,[n]≤0.004%,[o]≤0.004%此专利的成分设计与上述公开号为cn1401807a专利成分设计相似,且mn含量较高,与前述专利存在同样的成本较高的问题。

技术实现要素:

[0006]

本发明的目的是提供一种电池壳及电子基础原件用极薄钢带及其制造方法,主要解决背景技术中采用超低碳加nb、ti合金成分设计,或低碳成分设计增加rh真空处理,成本均较高的问题。本发明采用低碳成分设计,在不增加冶炼rh真空处理工序前提下,控制冶炼及浇铸过程夹杂物,使钢质尽可能纯净,同时轧制过程窄窗口温度精准控制,控制酸轧总压下率及压下量,采用罩式再结晶退火,经平整轧制后,即可得到压延性能优异的冷轧钢带,冷轧钢带经纵剪分条,再经单机架冷轧机轧制最终得到电池壳及电子基础原件用极薄钢带。

[0007]

为解决上述技术问题,本发明采用如下技术方案:

[0008]

一种电池壳及电子基础原件用极薄钢带及其制造方法,其成品厚度范围为0.03mm

‑

0.06mm,其化学成分重量百分比为:c≤0.07%,si≤0.03%,mn≤0.40%,p≤0.020%,s≤0.01%,0.022%≤als≤0.035%,0.031%≤alt≤0.032%,0.0020%≤ca≤

0.0032%,余量为fe及不可避免的杂质元素。

[0009]

进一步的,其化学成分重量百分比为:0.04%≤c≤0.07%,0.01%≤si≤0.03%,0.20%≤mn≤0.40%,p≤0.020%,s≤0.009%,0.022%≤als≤0.032%,0.031%≤alt≤0.032%,0.0020%≤ca≤0.0030%,余量为fe及不可避免的杂质元素。

[0010]

进一步的,其化学成分重量百分比为:c0.06%,si0.02%,mn0.30%,p0.011%,s0.005%,als0.030%,alt0.031%,ca0.0013%,余量为fe及不可避免的杂质元素。

[0011]

进一步的,其化学成分重量百分比为:c0.06%,si0.02%,mn0.27%,p0.009%,s0.002%,als0.031%,alt0.032%,ca0.0008%,余量为fe及不可避免的杂质元素。

[0012]

进一步的,其化学成分重量百分比为:c0.05%,si0.02%,mn0.28%,p0.010%,s0.008%,als0.029%,alt0.032%,ca0.0012%,余量为fe及不可避免的杂质元素。

[0013]

一种电池壳及电子基础原件用极薄钢带的制造方法,包括:

[0014]

冶炼工序:铁水脱硫后[s]≤0.005%,转炉炼钢采用单渣工艺冶炼,转炉渣碱度为2.5

‑

3.5,转炉一次拉碳,供精炼钢水温度范围1560℃

‑

1610℃,出钢过程中严禁下渣,精炼就位温度不低于1550℃;

[0015]

精炼工序:精炼处理时间≥40分钟,软吹时间≥6分钟,终点成分按上述成分范围控制;要求喂丝前钢中氧含量<3ppm;精炼就位温度不小于1540℃,lf精炼终点钢中s含量≤0.01%;

[0016]

连铸工序:浇铸过程过热度控制在20℃

‑

35℃,als≥0.020%且alt

‑

als≤0.003%,ca:0.0012%

‑

0.0027%;连铸过程要实行全程保护浇注,长水口密封圈须完整;氩气流量控制在50

‑

120l/min,长水口插入深度在200mm以上;铸坯厚度57mm或72mm;严格控制大包下渣量,下渣量大须及时排渣;

[0017]

热轧工序:开轧温度≥1130℃,终轧温度880℃

‑

900℃,卷取温度为570℃

‑

600℃,卷取温度偏差不得超过

±

30℃,热轧卷厚度2.8mm

‑

3.0mm;轧制前保证除鳞压力及除磷效果;轧制过程中控制板形,控制轧制公里数,防止轧辊老化造成表面氧化物;

[0018]

冷连轧工序:拉矫机的延伸率设为0.8

‑

2.0%,冷连轧总压下率为75%

‑

82.14%,绝对压下量范围2.1mm

‑

2.3mm;第5机架轧辊粗糙度控制在2.5um

‑

4.5um之间;

[0019]

退火工序:采用罩式退火方式对其进行再结晶退火,退火温度为660℃

‑

690℃,退火时间9h

‑

12h,缓冷时间2h

‑

3h;

[0020]

平整工序:轧辊粗糙度为4.0μm~5.0μm,平整根据产品厚度设定延伸率范围在0.6%

‑

1.2%之间,以平整板形和消除屈服平台;

[0021]

单机架冷轧工序:经平整后的冷轧卷,经纵剪分条后,再经单机架冷轧轧制出极薄带成品,成品厚度范围0.03mm

‑

0.06mm之间。

[0022]

与现有技术相比,本发明的有益技术效果:

[0023]

采用本发明的成分设计和工艺控制进行生产的极薄电池壳及电子基础原件用冷轧钢带,其中间产品具有屈服强度适中、伸长率较高,压延性能好等特点,易于加工制造。由其制造的成品表面洁净度度高、产品内在钢质纯净,使得该发明产品制造的极薄电池壳钢表面无夹杂、砂眼等缺陷,且制造成本优势明显。

具体实施方式

[0024]

结合具体实施例对本发明作进一步说明。

[0025]

实施例1

‑

2:本电池壳及电子基础原件用极薄钢带制造方法按如下步骤进行。

[0026]

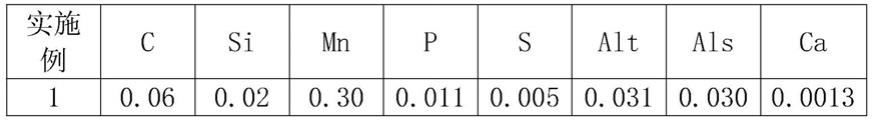

(1)各实施例中钢卷的化学成分如表1,其中余量为fe和不可避免的杂质元素。

[0027]

表1:各实施例产品的化学成分(wt%)

[0028][0029][0030]

(2)按照表1中的成分配比,经过铁水脱硫、转炉冶炼、lf精炼等工序处理,再经过csp连铸连轧工序,浇铸成57mm厚度的板坯,对以上实施例的板坯依次进行加热、csp热轧、冷流冷却、卷取、冷轧、罩式退火、平整等工序,各工序控制参数如表2。

[0031]

表2:各实施例产品工艺参数

[0032][0033]

(3)按以上工艺生产得到的冷轧卷,其力学性能及带钢表面反射率如表3,夹杂物评级见表4。经纵剪分条,通过单机架冷轧生产出极薄电池壳及电子基础原件用产品,具体厚度见表5。

[0034]

表3:各实施例产品的性能参数

[0035]

实施例屈服强度(mpa)抗拉强度(mpa)伸长率(a50,%)反射率(%)120131342.080.5219029843.582.0

[0036]

表4:各实施例产品夹杂物评级

[0037][0038]

表5:用本实施例生产的冷轧卷再轧制取得的极薄带尺寸

[0039]

[0040][0041]

利用此发明生产的冷轧卷,在加工制造极薄钢带过程中,其产品具有表面洁净度度高、产品内在钢质纯净,屈服强度适中,产品伸长率较高,延展性好,易于加工制造,使得该发明产品制造的电池壳钢表面无夹杂、砂眼等缺陷。因其采用低碳成分设计,且未添加合金元素,相比较超低碳,加入nb、ti等合金强化元素成分设计,制造成本优势明显。

[0042]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1