二氧化锰矿浸出硫酸锰工艺中压滤滤渣的洗涤方法及系统与流程

1.本发明涉及湿法冶金技术领域,具体涉及一种二氧化锰矿浸出硫酸锰工艺中压滤滤渣的洗涤方法及系统。

背景技术:

2.压滤机是利用一种特殊的过滤介质,对对象施加一定的压力,使得液体渗析出来的一种机械设备,是一种常用的固液分离设备。在18世纪初就应用于化工生产,至今仍广泛应用于化工、制药、冶金、染料、食品、酿造、陶瓷以及环保等行业。

3.在湿法冶金行业中,反应完全后的固液混合物,其固液分离基本采用压滤机过滤系统,但滤渣中根据渣性能的不同,其水分含量大多数在15%

‑

50%范围内,滤渣中还含有大量的有价物质需要回收,渣中部分物质超标不能综合利用,或者渣中有害物质超标不满足环保要求等等。所以滤渣需要多次清洗和过滤,目前的工艺大多是将滤渣用压滤机进行压滤,压滤后将滤饼打碎后进入调浆桶,加水通过搅拌调浆,再压滤,如此多次调浆和压滤才能使渣满足要求,但上述工艺存在以下问题:

4.1、工艺操作时间长:卸载滤渣时间长,如一台400m2的压滤机,卸渣时间需要20

‑

30min;滤渣调浆时间长,根据滤渣物料性能的不同,其滤渣需要搅拌时间在30

‑

60min范围,才能充分将渣滤块打散至浆状;浆化渣压滤分离所需时间长,压滤时间需要25min左右。

5.2、水电消耗大:滤渣在调浆时需要加入大量的水,一般1m3渣需加1.5

‑

2m3水通过搅拌才可将滤渣充分浆化;需多次进行调浆、输送、压滤,电量消耗较多。

6.3、生产投入高:需购置专门的调浆桶并在厂房中安放;滤饼需在渣斗中初步破碎后再进入调浆桶,滤渣在渣斗内破碎容易在渣斗里卡住,有时破碎不完全,还容易将调浆桶内的搅拌卡住,导致搅拌电机烧坏等。

技术实现要素:

7.本发明的目的是针对以上技术问题,提出一种二氧化锰矿浸出硫酸锰工艺中压滤滤渣的洗涤方法及系统,以减少洗涤时间、降低工艺成本。

8.为解决上述技术问题,本发明提出的技术方案为:

9.一种二氧化锰矿浸出硫酸锰工艺中压滤滤渣的洗涤方法,所述洗涤方法所采用的洗涤系统包括压滤机、第一贮存容器、第二贮存容器、第三贮存容器和第四贮存容器;第二贮存容器、第三贮存容器和第四贮存容器的出水口分别与压滤机的进料口连接,第一贮存容器、第二贮存容器和第三贮存容器的进水口分别与压滤机的出料口连接;所述洗涤方法包括下述的步骤:

10.(1)将二氧化锰矿酸性浸出生产硫酸锰的反应物料经压滤机压滤后得到的滤渣进行第一次洗涤,所述第一次洗涤是将第二贮存容器内的洗水泵入压滤机内,将洗涤过程中前一段时间流出的洗水通入第一贮存容器,将余下时间流出的洗水返回第二贮存容器,进行循环洗涤;

11.(2)将步骤(1)得到的滤渣进行第二次洗涤,所述第二次洗涤是将第三贮存容器内的洗水泵入压滤机内,将洗涤过程中前一段时间流出的洗水通入第二贮存容器,将余下时间流出的洗水返回第三贮存容器,进行循环洗涤;

12.(3)将步骤(2)得到的滤渣进行第三次洗涤,所述第三次洗涤是将第四贮存容器内的清水泵入压滤机内,将流出的洗水通入第三贮存容器。

13.进一步的,还包括步骤(4):将步骤(3)得到的滤渣中的水分压干,压出的洗水进入第三贮存容器。

14.进一步的,洗涤过程中控制泵入压滤机的洗水压力高于物料压力0.1

‑

0.2mpa。

15.进一步的,所述第一次洗涤和第二次洗涤总时间设定在15

‑

45min,所述前一段时间为5

‑

15min,第三次洗涤时间控制在5

‑

15min。

16.进一步的,所述第三次洗涤的清水采用水温为50

‑

60℃的清水或蒸汽冷凝水,所述第三贮存容器中的洗水ph控制在4.0

‑

6.5。

17.一种适用于所述洗涤方法的洗涤系统,该系统包括压滤机、第一贮存容器、第二贮存容器、第三贮存容器和第四贮存容器;

18.第二贮存容器、第三贮存容器和第四贮存容器的出水口分别通过第一进水支路、第二进水支路和第三进水支路与压滤机的进料口连接,第一贮存容器、第二贮存容器和第三贮存容器的进水口分别通过第一出水支路、第二出水支路和第三出水支路与压滤机的出料口连接;

19.所述第一贮存容器用于贮存:第一次洗涤过程中前一段时间流出的洗水;

20.所述第二贮存容器用于贮存:用于第一次洗涤的洗水、第一次洗涤过程中余下时间流出的洗水以及第二次洗涤过程中前一段时间流出的洗水;

21.所述第三贮存容器用于贮存:用于第二次洗涤的洗水、第二次洗涤过程中余下时间流出的洗水以及第三次洗涤流出的洗水;

22.所述第四贮存容器用于贮存:用于第三次洗涤的洗水。

23.进一步的,还包括用于进行二氧化锰矿酸性浸出生产硫酸锰的反应釜,反应釜通过反应物料输送管路连接到压滤机的进料口,所述第一贮存容器还用于贮存反应物料经压滤机压滤后的滤液。

24.进一步的,所述第一进水支路、第二进水支路、第三进水支路、第一出水支路、第二出水支路和第三出水支路上分别设有电动控制阀,所述第二贮存容器、第三贮存容器、第四贮存容器的出水口与压滤机的进料口之间分别设有泵。

25.进一步的,还包括控制系统,通过控制系统控制电动控制阀的自动开闭和泵的自动启停,以实现自动压滤和洗涤。

26.进一步的,所述压滤机采用隔膜压滤机,压滤机采用中间进料、四角有出水口的滤板。

27.本发明将二氧化锰矿浸出硫酸锰工艺的反应物料压滤后的滤渣保留在压滤机腔内,再用洗水通过泵压入压滤机内三次清洗滤饼层,并通过洗水压力、温度和洗涤时间的控制,可使滤渣中的可溶物料的洗涤效果与现有技术中通过调浆桶调浆洗涤效果一致。同时,本发明通过将洗涤过程中前一段时间的洗水通入用于上一次洗涤的、硫酸锰含量更高的贮存容器中,剩余时间的洗水通入硫酸锰含量较低的贮存容器用于本次循环洗涤,尽量减少

了洗水用量,提高每一次洗涤效果,也减少了洗涤时间。

28.具体来说,与现有技术相比,本发明的有益效果为:

29.(1)工序节省了时间,例如一台400m2的压滤机,从开始进料压滤开始,至滤饼洗涤后卸渣,采用采用传统洗渣方式,其总时间共需要265min左右,而采用本发明的腔内洗涤方式,在一个具体实施例中所需要的时间为135min左右,与传统工序节省的时间约130min。

30.(2)减少了洗渣的用水量,按一台400m2的压滤机计算,其滤渣的体积约7m3,采用传统的方式洗渣,其新水用量为10.5

‑

14m3,而本发明采用腔内洗涤,其新水用量为8

‑

10m3,可节省用水量为2.5

‑

6m3。

31.(3)节省了电能,滤渣的传统粉碎与浆化和渣浆的压滤,其用电量是本发明腔内洗渣系统用电量的2

‑

4倍。

32.(4)设备资金投入量降低,一条传统物料压滤及滤渣洗涤线需要3台同规模的压滤机、2套渣斗及2套带搅拌的浆化桶,而采用本发明的腔内洗涤,只需要一台压滤机及3个洗水桶即可。

33.(5)工序大为简化,减少了人工成本,更加智能化,采用传统洗渣模式,不利于自动化操作,基本是以人工操作为主,而采用本发明腔内洗涤模式,整个压滤和洗渣可自动化操作。

34.(6)减少设备占用面积,采用传统洗渣模式的一条压滤洗渣生产线,其设备所占面积是本发明腔内洗涤模式的3倍左右,所以采用本发明腔内洗涤系统工艺,有利于固液分离洗渣系统在原有占地面积基础上可提高产能,降低厂房建设投入资金等等。

附图说明

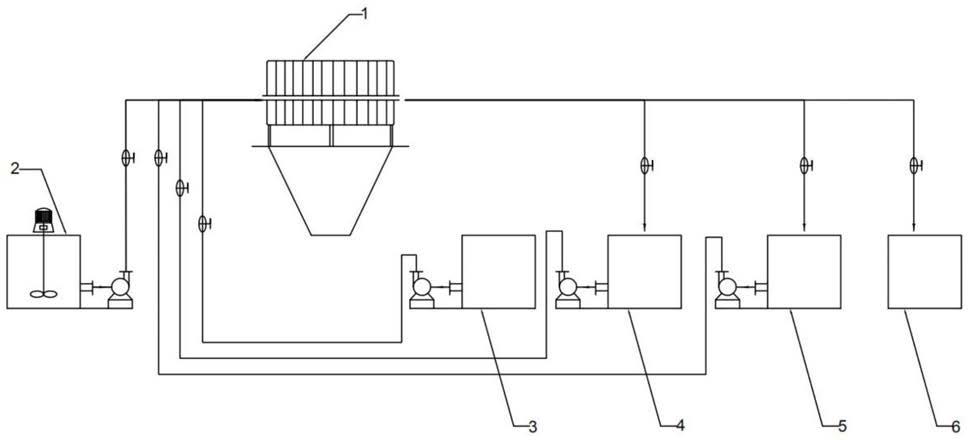

35.图1是本发明一个具体实施例的洗涤系统示意图;

36.图2是本发明一个具体实施例中所选用的滤板类型示意图;

37.其中:1、压滤机;2、反应釜;3、第四贮存容器;4、第三贮存容器;5、第二贮存容器;6、第一贮存容器。

具体实施方式

38.为了便于理解本发明,下文将本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

39.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

40.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

41.本发明一个具体实施方式的二氧化锰矿浸出硫酸锰工艺中压滤滤渣的洗涤系统,如图1所示,包括压滤机1、反应釜2、第一贮存容器6、第二贮存容器5、第三贮存容器4、第四贮存容器3。反应釜2通过反应物料输送管路连接到压滤机1的进料口,反应釜2与压滤机1的进料口之间设有泵。

42.第二贮存容器5、第三贮存容器4、第四贮存容器3的出水口分别通过第一进水支

路、第二进水支路和第三进水支路与压滤机1的进料口连接。第一进水支路、第二进水支路和第三进水支路分别设有阀门。第二贮存容器5、第三贮存容器4、第四贮存容器3的出水口与压滤机1的进料口之间分别设有泵。

43.第一贮存容器6、第二贮存容器5、第三贮存容器4的进水口分别通过第一出水支路、第二出水支路、第三出水支路与压滤机1的出料口连接。第一出水支路、第二出水支路、第三出水支路分别设有阀门。

44.本发明所述“贮存容器”用于贮存洗水、清水或硫酸锰溶液,可以是桶、罐或池等。

45.在一个具体实施例中,压滤机采用4出水口箱式隔膜压滤机,压滤机滤板采用如图2所示的中间进料,四角有出水口的滤板。采用4出水口隔膜压滤机,通过洗水温度增加,以及提高洗水压力,保证滤饼在洗涤过程中,洗水可以穿过整个滤饼层后从4个出水口排出,将渣中可溶物溶于洗水带出。而如果采用现有的下两孔式滤板可导致滤饼上半部分清洗不完全,使下半部分渣中锰等可溶物洗出,但上半部分渣中可溶物与洗前不明显。

46.所有阀门采用电动控制阀,泵采用自动启停系统,保证贮存容器内有物料时,开启压滤系统后,使整个系统的运行按照:物料的压滤—多次洗渣—鼓膜压滤,这样可以减少人工以及人员误操作等问题。

47.本发明一个具体实施方式的二氧化锰矿浸出硫酸锰工艺中压滤滤渣的洗涤方法,包括下述的步骤:

48.1)二氧化锰矿酸性浸出生产硫酸锰,将反应后的物料从反应釜2通过泵压入压滤机,进行压滤,滤液(硫酸锰溶液)流入第一贮存容器6。根据压滤物中固体粒度、粘度等物理性能情况,物料压滤压力控制在0.3

‑

0.5mpa。在一个具体实施例中,压滤前将压滤机部分出水口阀门关闭,压滤3

‑

10min使滤腔内快速充满浆料后,再将压滤机的所有出水口阀门均开启,至压滤机进料口处压力至0.3

‑

0.5mpa稳定2

‑

5min,压滤完成时保证滤渣充满压滤机腔体,将进料系统的阀门和泵关闭,完成压滤。

49.2)将步骤1)中得到的滤渣进行第一次洗涤,用泵将第二贮存容器5内的洗水(最初可以装入清水)压入压滤机内。控制洗水压力高于物料压力0.1

‑

0.2mpa。第一次洗涤总时间设定15

‑

45min,由于渣中可溶性锰含量较高,开启阀门使压滤洗水进入第一贮存容器6内,洗涤压滤5

‑

15min后,切换出水阀门将洗水返回第二贮存容器5内,进行循环洗涤10

‑

30min,关闭泵及阀门,完成第一次洗涤。循环洗涤可以增加洗水与渣中可溶物的置换时间。这样可以尽量减少洗水用量,提高第一次洗涤效果,使进入系统内的洗水中硫酸锰浓度与原料中的硫酸锰浓度差距减小,洗水中硫酸锰浓度较高,进而减少后续将洗水中硫酸锰进行回收的成本。

50.3)将步骤2)中得到的滤渣进行第二次洗涤,用泵将第三贮存容器4内的洗水(最初可以装入清水)压入压滤机内,其洗水压力高于物料压力0.1

‑

0.2mpa,第二次洗涤总时间设定15

‑

45min,前5

‑

15min,开启阀门使压滤洗水进入第二贮存容器5内,其洗水用于步骤3)中滤渣进行第一次洗涤,后10

‑

30min,切换出水阀门将洗水返回第三贮存容器4内,进行循环洗涤,关闭泵及阀门,完成第二次洗涤。

51.4)将步骤3)中得到的滤渣进行第三次洗涤,第三次洗涤水采用中性清水,使洗出的渣尽量在中性,不影响渣的使用。清水采用余热将水温增加到50

‑

60℃,或者直接采用50

‑

60℃蒸汽冷凝水均可,便于渣中可溶物的溶解、洗涤。用泵将第四贮存容器3内的清水压入

压滤机内,其洗水压力高于物料压力0.1

‑

0.2mpa,清洗5

‑

15min后关闭泵及阀门,洗水进入第三贮存容器4内,在第三贮存容器4加少量硫酸,使洗水ph在4.0

‑

6.5范围,可以有效的控制锰盐变成锰氧化物的沉淀,其洗水用于步骤4)中滤渣进行第二次洗涤。通过三次的洗涤,渣内95%以上的可溶物质洗出。

52.5)再通过鼓膜压滤10

‑

30min,将滤渣中水分压干,其鼓膜压榨出的洗水进入第三贮存容器4内,其水用于步骤3)中滤渣进行第二次洗涤,通过鼓膜压榨后的渣中水分可以降低至15%

‑

30%,便于渣的后续运输和使用。

53.其中各贮存容器中的洗水可以用于下一批次压滤滤渣的洗涤。

54.二氧化锰矿浸出硫酸锰压滤机进行固液分离,其滤液硫酸锰溶液的锰含量为80

‑

130g/l,通过压滤后的滤渣,未经过鼓膜压滤滤饼中水分在25%

‑

45%,其滤渣洗涤前的锰含量2%

‑

6%,在采用本发明方法洗涤的试验运行中,物料压滤后,通过三次洗涤后可将渣内可溶性锰降低至0.5%以下,与传统方式洗渣2次效果基本一致。

55.但本发明工序节省了时间,以一台400m2的压滤机为例,从开始进料压滤开始,至滤饼洗涤后卸渣,采用采用传统洗渣方式,压滤30min、一次卸渣25min、一次调浆桶内调浆30min、一次洗渣压滤30min、二次卸渣25min、二次调浆桶内调浆30min、二次洗渣压滤30min、鼓膜榨干为30min、最后卸渣25min,其总时间共需要265min。如滤渣采用本发明的腔内洗涤方式,在一个具体实施例中,所需要的时间为,一洗洗渣30min、二次洗渣30min、三次洗渣20min、鼓膜压滤30min、最后卸渣25min,其总时间共需要135min,与传统工序节省的时间约130min。

56.实施例1

57.采用二氧化锰浸出硫酸锰的生产过程中,压滤前物料温度在50

‑

90℃,在固液分离过程,通过压滤机将渣与硫酸锰分离,滤渣洗前其渣内水分为35%左右,锰含量5%左右,需要将渣中硫酸锰充分洗出,提升锰的回收率,降低生产成本,同时利于渣的回收再利用,采用以下生产方式:

58.1)二氧化锰浸出硫酸锰反应完全后,反应釜2内的物料通过泵压入压滤机压滤,压滤前将压滤机下2个出水口阀门关闭,压滤8min使滤腔内快速充满浆料后,再将压滤机的四出水口阀门均开启,至压滤机进料口处压力至0.4mpa稳定2min,其滤渣在压滤机内填充完成,将进料系统的阀门和泵关闭,停止物料固液分离的压滤;

59.2)将步骤1)中滤渣进行第一次洗涤,洗水采用第二贮存容器5内的洗水,压滤机进口处洗水压力为0.6mpa,通过阀门控制使压滤机四个出水口水量基本一致,用泵将第二贮存容器5内的洗水压入压滤机内洗渣35min,控制阀门将前10min的洗水进入第一贮存容器6,后25min的压滤洗水返回第二贮存容器5内,进行循环洗涤,洗涤完毕后关闭第二贮存容器5至压滤机段的泵及洗水出口处相关阀门,完成第一次洗渣工序,其滤渣中有75%左右锰被洗出进入洗水中;

60.3)将步骤2)中滤渣进行第二次洗涤,洗水采用第三贮存容器4内的洗水,压滤机进口处洗水压力为0.6mpa,通过阀门控制使压滤机四个出水口水量基本一致,用泵将第三贮存容器4内的洗水压入压滤机内洗渣35min后,控制阀门将前10min的洗水进入第二贮存容器5,第二贮存容器5中的洗水用于滤渣的一次洗涤,后25min的压滤洗水返回第三贮存容器4内,进行循环洗涤,洗涤完毕后关闭第三贮存容器4至压滤机段的泵及压滤出水口相关阀

门,二次洗渣工序完毕,其滤渣中有90%左右锰被洗出进入洗水中;

61.4)滤渣的第三次洗涤,洗水采用清水,用余热将第四贮存容器3内清水水温升至50℃左右,或者直接使用50℃左右的蒸汽冷凝水,压滤机进口处洗水压力为0.6mpa,用泵将第四贮存容器3内的水压入压滤机内洗渣10min后,洗水进入第三贮存容器4,在第三贮存容器4内加少量硫酸将洗水ph调至5.0左右,洗水用于滤渣的二次洗涤,再关闭第四贮存容器3至压滤机段的泵及相关阀门,完成第三次洗渣工序,其滤渣中有95%左右锰被洗出进入洗水中;

62.5)滤渣通过三次洗涤后,再通过鼓膜压滤30min,鼓膜压力0.8mpa,可将滤渣中水分降至25%以下,其滤渣中95%以上可溶锰洗出,可使滤渣满足回收利用的要求。

63.实施例2

64.采用二氧化锰浸出硫酸锰的生产过程中,压滤前物料水温在50

‑

90℃,在固液分离过程,通过压滤机将渣与硫酸锰分离,滤渣洗前其渣内水分为45%左右,锰含量6%左右,需要将渣中硫酸锰充分洗出,提升锰的回收率,降低生产成本,同时利于渣的回收再利用,采用以下生产方式:

65.1)二氧化锰浸出硫酸锰反应完全后,反应釜2内的物料通过泵压入压滤机压滤,压滤前将压滤机下2个出水口阀门关闭,压滤3min使滤腔内快速充满浆料后,再将压滤机的四出水口阀门均开启,至压滤机进料口处压力至0.5mpa稳定3min,其滤渣在压滤机内填充完成,将进料系统的阀门和泵关闭,停止物料固液分离的压滤;

66.2)将步骤1)中滤渣进行第一次洗涤,洗水采用第二贮存容器5内的洗水,压滤机进口处洗水压力为0.6mpa,通过阀门控制使压滤机四个出水口水量基本一致,用泵将第二贮存容器5内的洗水压入压滤机内洗渣45min后,控制阀门将前15min的洗水进入第一贮存容器6,后30min的压滤洗水返回第二贮存容器5内,进行循环洗涤,洗涤完毕后关闭第二贮存容器5至压滤机段的泵及压滤机出水口相关阀门,完成第一次洗渣工序,其滤渣中有75%左右锰被洗出进入洗水中;

67.3)将步骤2)中滤渣进行第二次洗涤,洗水采用第三贮存容器4内的洗水,压滤机进口处洗水压力为0.6mpa,通过阀门控制使压滤机四个出水口水量基本一致,用泵将第三贮存容器4内的洗水压入压滤机内洗渣45min后,控制压滤出水阀门将前15min的洗水进入第二贮存容器5,第二贮存容器5内洗用于滤渣的一次洗涤,后30min的压滤洗水返回第三贮存容器4内,进行循环洗涤,洗涤完毕后关闭第三贮存容器4至压滤机段的泵及压滤除水口相关阀门,完成第二次洗渣工序,其滤渣中有90%左右锰被洗出进入洗水中;

68.4)滤渣的第三次洗涤,洗水采用清水,用余热将第四贮存容器3内清水水温升至60℃左右,或者用蒸汽60℃的冷凝水,压滤机进口处洗水压力为0.6mpa,用泵将第四贮存容器3内的水压入压滤机内洗渣15min后,洗水进入第三贮存容器4,并在第三贮存容器4内加少量硫酸使ph调整至5.5左右,洗水用于滤渣的二次洗涤,再关闭第四贮存容器3至压滤机段的泵及压滤出水口相关阀门,完成第三次洗渣工序,其滤渣中有95%左右锰被洗出进入洗水中;

69.5)滤渣通过三次洗涤后,再通过鼓膜压滤35min,鼓膜压力0.8mpa,可将滤渣中水分降至25%以下,其滤渣中95%以上可溶锰洗出,可使滤渣满足回收利用的要求。

70.上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。因此,凡是未

脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1