一种空冷马氏体和残余奥氏体复相中锰钢轨钢及制备方法与流程

1.本发明属于钢铁材料技术领域,具体涉及一种用于重载、高速发展方向铁路用的空冷马氏体和残余奥氏体复相中锰钢轨钢及制备方法。

背景技术:

2.铁路运输是我国的主导运输方式,而钢轨是铁路交通的重要承载部件,在长期的负荷运载过程中,不可避免地发生磨损、疲劳等,导致钢轨出现剥离、塌陷甚至断裂等,严重威胁着铁路运输安全和运转效率。国内外钢轨钢的发展经历了普通钢轨钢(铁素体+珠光体钢轨、合金铁素体+珠光体钢轨、碳素珠光体钢轨),耐磨钢轨钢(合金珠光体钢),高级耐磨钢轨钢(热处理索氏体钢轨、合金索氏体钢轨、合金变态珠光体钢轨、贝氏体钢轨、奥氏体钢轨)等几个历程。随着国民经济的迅速发展,铁路运输向重载、高速方向发展,重载运输是提高运输能力的重要途径,相应地钢轨的服役条件将变得恶劣,有必要对钢轨材料进行性能提升,以满足铁路运输的发展需要。

3.中国专利申请cn107675084公开了一种高碳高强韧性珠光体钢轨及其制造方法,将钢坯热轧成钢轨,终轧温度为900~1000℃,待钢轨顶面中心温度空冷至800~850℃时,向轨头顶面、轨头两侧面和轨头两侧下颚均喷吹冷却介质,冷却至顶面中心温度为480~530℃,空冷至室温而得。上述制造方法虽然能够获得较高的强度,但是,热处理过程复杂,且材料的延伸率不高。

4.中国专利申请cn111041345a公开了一种800mpa级含钒低碳贝氏体复相钢及其生产方法,生产方法包括铁水脱硫、转炉冶炼、lf精炼、rh真空脱气、板坯连铸、板坯加热、控制轧制、控制冷却和卷取工序。该钢种虽然能够在石油管线、舰船、大型构件及海洋设施等方面使用,但是对于重载、高速方向发展的铁路运输,还存在一些不足,无法满足使用需求。

5.中国专利申请cn110592496a公开了一种珠光体钢轨钢及其制备方法,将具有与珠光体钢轨钢组分相同的钢锭依次进行轧制和控冷,得到珠光体钢轨钢,获得纳米级珠光体显微组织的平均片层间距小于60nm。但是,对于钢种的具体性能并没有十分明确,对于重载、高速发展的要求难以实现。

6.中国专利申请cn105695849b公开了一种利用稀土la元素制造纳米贝氏体钢轨的方法,利用la提高钢的淬透性,轧制过程抑制再结晶、细化晶粒等,获得高强度性能的钢轨。但是,该钢种对后续冷却过程有较高的要求,实际生产过程中对于质量的稳定控制存在一定的要求,尤其是具有复杂截面的大型构件等。

7.通过总结发现,传统的珠光体钢轨钢,尽管能够通过优化热处理工艺来细化晶粒可缓解因含碳量提高造成的塑性、韧性以及可焊性恶化的情况,但无法从根本上提高珠光体钢轨的综合性能。而目前研究热点的贝氏体钢轨,则存在诸如轧后钢轨性能受冷却时环境影响较大,轧后钢轨不能及时进行热处理影响到产品性能的稳定以及钢轨焊接接头性能不稳定等不足。

技术实现要素:

8.鉴于上述分析,本发明旨在提供一种空冷马氏体和残余奥氏体复相中锰钢轨钢及制备方法,解决了现有技术中钢轨钢综合性能较差、生产工艺复杂或轧后钢轨钢性能不稳定或钢轨钢焊接结构性能不稳定等问题。

9.本发明的目的主要是通过以下技术方案实现的:

10.本发明提供了一种空冷马氏体和残余奥氏体复相中锰钢轨钢,化学成分按质量百分比计包括:c 0.05~0.25、si 0.1~2.0、mn 3.00~5.00、cr≤1.00、ni≤1.00、mo≤0.50、p≤0.015、s≤0.01,还包括:nb、ti、v中的一种或多种,nb、ti、v中的一种或多种的总含量按质量百分比计为0.01~0.20,余量为fe及不可避免的杂质,其中,本发明的空冷马氏体和残余奥氏体复相中锰钢轨钢的微观组织结构包括空冷马氏体和残余奥氏体,残余奥氏体的体积分数为5%~15%,空冷马氏体为85%~95%。

11.进一步地,上述空冷马氏体和残余奥氏体复相中锰钢轨钢的抗拉强度1200~1400mpa,屈服强度900~1100mpa,延伸率≥16%。

12.进一步地,上述空冷马氏体和残余奥氏体复相中锰钢轨钢的化学成分按质量百分比计包括:c 0.05~0.25、si 0.50~2.0、mn 3.00~4.50、cr 0.65~1.00、ni 0.50~1.00、mo 0.35~0.43、p≤0.015%、s≤0.01%,nb、ti和v的总含量为0.05~0.16,余量为fe及不可避免的杂质。

13.进一步地,上述空冷马氏体和残余奥氏体复相中锰钢轨钢的化学成分按质量百分比计包括:c 0.20~0.25、si 1.5~2.0、mn 3.5~4.5、cr 0.65~0.75、ni 0.5~1.0、mo 0.36~0.43、p≤0.004、s≤0.005,nb、ti和v的总含量为0.15~0.16,余量为fe及不可避免的杂质。

14.本发明还提供了一种空冷马氏体和残余奥氏体复相中锰钢轨钢的制备方法,包括如下步骤:通过冶炼、炉外精炼获得目标成分设计范围的铸坯,将铸坯加热,进行反复锻造、多道次轧制和空冷处理,获得空冷马氏体和残余奥氏体复相中锰钢轨钢。

15.进一步地,铸坯加热温度为1100℃~1200℃。

16.进一步地,开轧温度为1100℃~1200℃,终轧温度为800℃~850℃。

17.进一步地,空冷处理的冷却速度为1℃/s~3℃/s。

18.进一步地,上述空冷处理之后还包括如下步骤:

19.对空冷后的锻件进行回火处理。

20.进一步地,上述回火处理为中低温回火,回火温度为200℃~300℃。

21.与现有技术相比,本发明至少可实现如下有益效果之一:

22.a)本发明提供的空冷马氏体和残余奥氏体复相中锰钢轨钢采用中锰钢体系,mn作为提高淬透性的元素,在本发明的空冷马氏体和残余奥氏体复相中锰钢轨钢中对于空冷得到马氏体组织尤其重要,通过对钢轨钢的各个成分的调整,最终能够获得包括空冷马氏体和残余奥氏体的。其中,空冷马氏体的基本组织,能够保证材料具有一定的强度和硬度,确保了材料的基体基本组织;奥氏体是一种软相,而组织中的残余奥氏体不仅可以显著改善材料的韧塑性,还能有效地阻止疲劳裂纹扩展。因此,这种空冷马氏体和残余奥氏体的组织具有优异的综合性能,从而能够满足重载、高速运输的发展需求,极大地改善现有钢轨钢的服役寿命,预防和减少轨道因疲劳或磨损等造成的钢轨失效,带来显著的经济价值和巨大

的社会效益。

23.b)现有技术中,钢轨钢的冷却工艺通常采用淬火回火或q

‑

p工艺,要求较快的冷却速度。本发明通过化学成分以及制备工艺的合理调整,能够有效降低所需冷却速度的要求,使其能够在空冷的条件下也能够得到满足要求的、具有空冷马氏体和残余奥氏体的复相钢轨钢。

24.c)本发明提供的空冷马氏体和残余奥氏体复相中锰钢轨钢的制备方法中,中锰钢材料如果采用传统的高温逆相变退火法,其优点是可以获得较高体积分数的奥氏体,缺点是高温退火导致钢的强度低;本发明提供的空冷马氏体和残余奥氏体复相中锰钢轨钢的制备方法,通过本发明中提出的空冷处理方法,不仅可以使钢保持足够高的强度,而且还能获得一定比例的具有稳定性的残余奥氏体。本发明提供的中锰空冷马氏体/奥氏体复相钢,具有超强的淬透性,即使在空冷的条件下也可以获得马氏体组织,空冷的过程中实际上是元素的重新配分过程,因此,钢材在空冷到室温时就可以获得一定比例的残余奥氏体。同时研究中发现,在一定的冷速范围内所获得的残余奥氏体的体积分数差别并不大,其冷却工艺窗口并不很窄,可以在现场实施。

25.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

26.附图仅用于示出具体发明的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

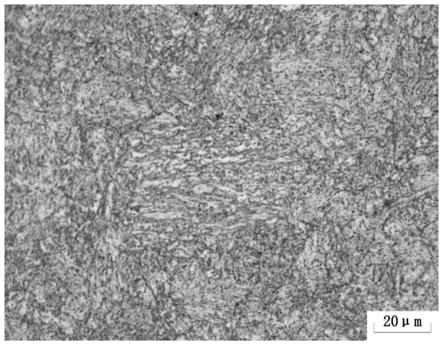

27.图1为本发明实施例5提供的空冷马氏体和残余奥氏体复相中锰钢轨钢的金相组织照片;

28.图2为本发明实施例5提供的空冷马氏体和残余奥氏体复相中锰钢轨钢的残余奥氏体透射电镜下的形貌。

具体实施方式

29.下面结合附图来具体描述本发明的优选发明,其中,附图构成本发明的一部分,并与本发明的发明一起用于阐释本发明的原理。

30.本发明提供了一种空冷马氏体和残余奥氏体复相中锰钢轨钢,化学成分按质量百分比计包括:c 0.05~0.25、si 0.1~2.0、mn 3.00~5.00、cr≤1.00、ni≤1.00、mo≤0.50、p≤0.015、s≤0.01,还包括:nb、ti、v中的一种或多种,nb、ti、v中的一种或多种的总含量按质量百分比计为0.01~0.20,余量为fe及不可避免的杂质,其中,本发明的空冷马氏体和残余奥氏体复相中锰钢轨钢的微观组织结构包括空冷马氏体和残余奥氏体,残余奥氏体的体积分数为5%~15%。

31.与现有技术相比,本发明提供的空冷马氏体和残余奥氏体复相中锰钢轨钢采用中锰钢体系,mn作为提高淬透性的元素,在本发明的空冷马氏体和残余奥氏体复相中锰钢轨钢中对于空冷得到马氏体组织尤其重要,通过对钢轨钢的各个成分的调整,最终能够获得包括空冷马氏体和残余奥氏体的。其中,空冷马氏体的基本组织,能够保证材料具有一定的

强度和硬度,确保了材料的基体基本组织;奥氏体是一种软相,而组织中的残余奥氏体不仅可以显著改善材料的韧塑性,还能有效地阻止疲劳裂纹扩展。因此,这种空冷马氏体和残余奥氏体的组织具有优异的综合性能,从而能够满足重载、高速运输的发展需求,极大地改善现有钢轨钢的服役寿命,预防和减少轨道因疲劳或磨损等造成的钢轨失效,带来显著的经济价值和巨大的社会效益。

32.具体来说,下面对以上各成分元素作用机理简述如下。

33.c:是钢中最基本的元素,有助于扩大奥氏体相区,也是具有强烈固溶强化作用的元素。如果钢中c含量较低,产品硬度不足;碳含量过高,产品硬度较高,韧性和焊接性能较差。通常对于稳定钢中残余奥氏体具有重要作用,常与mn元素配合添加。综合考虑,本钢种需要匹配优良的强韧性,因而本发明控制碳含量范围为0.05%~0.25%。

34.si:不形成碳化物,可以提高钢的淬透性和抗回火性。在本发明中,最重要的作用是si,其能够抑制fe3c形成,稳定(η)碳化物,保证碳分配,这对于获得高强韧性的组织具有重要意义,显著提高钢的强度和硬度。本发明控制硅含量范围为0.10%~2.0%。

35.mn:是奥氏体形成元素,也是重要的强韧化元素。可以通过提高奥氏体的热力学稳定性明显、钢的淬透性并获得较多残余奥氏体及逆转变奥氏体,从而提高钢的韧塑性。但是,mn含量过高会增加钢的淬透性,影响焊接性和韧性,如果含量过低,无法在空冷条件下得到马氏体组织,造成钢的淬透性不足。本发明控制锰含量范围为3.00%~5.00%。

36.cr:铁素体形成元素,同时能强烈提高淬透性,兼具降低a3温度和提高过冷奥氏体稳定性的作用,中等程度的碳化物形成元素,可进入渗碳体中得到合金渗碳体提高其稳定性并使之细化,含量很高时会形成σ相,将显著损害钢的韧性。本发明控制铬含量范围为≤1.00%。

37.ni:是奥氏体形成元素,仅以固溶态存在,通过提高奥氏体的热力学稳定性明显提高钢的淬透性并获得较多残余奥氏体及逆转变奥氏体,尤其是通过奥氏体软相释放微裂纹尖端的应力以及相界面明显增加而提高韧性。本发明控制镍含量范围为≤1.00%。

38.mo:能够强烈地提高钢的淬透性,中等程度的碳化物形成元素,可形成六方晶体结构的合金碳化物mo2c,含量较高时形成复杂晶体结构的m6c,可进入mc相及m

23

c6相,对于提高钢的回火稳定性,显著降低回火脆性具有重要作用。本发明控制钼含量范围为≤0.50%。

39.nb/v/ti:都是强碳化物形成元素和铁素体形成元素,固溶时提高淬透性,还起到细化晶粒度,显著增加韧性的效果。本发明控制铌、钒、钛三者的含量总和范围为0.01%~0.20%。

40.p、s作为杂质元素严重损害钢的韧塑性,s还容易形成硫化物夹杂。因此,本发明中p含量控制在≤0.015%,s含量控制在≤0.01%。

41.为了进一步提高上述空冷马氏体和残余奥氏体复相中锰钢轨钢的综合性能,化学成分按质量百分比计包括:c 0.05~0.25、si 0.50~2.0、mn 3.00~4.50、cr 0.65~1.00、ni 0.50~1.00、mo 0.35~0.43、p≤0.015%、s≤0.01%,nb、ti和v的总含量为0.05~0.16,余量为fe及不可避免的杂质。

42.进一步地,为了尽可能地优化上述空冷马氏体和残余奥氏体复相中锰钢轨钢的综合性能,化学成分按质量百分比计包括:c 0.20~0.25、si 1.5~2.0、mn 3.5~4.5、cr 0.65~0.75、ni 0.5~1.0、mo 0.36~0.43、p≤0.004、s≤0.005,nb、ti和v的总含量为0.15

~0.16,余量为fe及不可避免的杂质。

43.本发明还提供了一种空冷马氏体和残余奥氏体复相中锰钢轨钢的制备方法,包括如下步骤:通过冶炼、炉外精炼获得目标成分设计范围的铸坯,将铸坯加热至1100℃~1200℃,进行反复锻造、多道次轧制和空冷处理,获得空冷马氏体和残余奥氏体复相中锰钢轨钢。

44.与现有技术相比,本发明提供的空冷马氏体和残余奥氏体复相中锰钢轨钢的制备方法的有益效果与上述提供的空冷马氏体和残余奥氏体复相中锰钢轨钢的有益效果基本相同,在此不一一赘述。

45.需要说明的是,现有技术中,钢轨钢的冷却工艺通常采用淬火回火或q

‑

p工艺,要求较快的冷却速度。本发明通过化学成分以及制备工艺的合理调整,能够有效降低所需冷却速度的要求,使其能够在空冷的条件下也能够得到满足要求的、具有空冷马氏体和残余奥氏体的复相钢轨钢。

46.此外,需要说明的是,中锰钢材料如果采用传统的高温逆相变退火法,其优点是可以获得较高体积分数的奥氏体,缺点是高温退火导致钢的强度低;本发明提供的空冷马氏体和残余奥氏体复相中锰钢轨钢的制备方法,通过本发明中提出的空冷处理方法,不仅可以使钢保持足够高的强度,而且还能获得一定比例的具有稳定性的残余奥氏体。本发明提供的中锰空冷马氏体/奥氏体复相钢,具有超强的淬透性,即使在空冷的条件下也可以获得马氏体组织,空冷的过程中实际上是元素的重新配分过程,因此,钢材在空冷到室温时就可以获得一定比例的残余奥氏体。同时研究中发现,在一定的冷速范围(1℃/s~3℃/s)内所获得的残余奥氏体的体积分数差别并不大,其冷却工艺窗口并不很窄,可以在现场实施。

47.具体地,通过将钢坯加热至奥氏体化温度,控制开轧温度为1100℃~1200℃,终轧温度为800~850℃,经多道次轧制后,钢材通过空冷工艺过程,即可得到空冷马氏体组织并具有一定比例残余奥氏体的原型钢轨钢。

48.为了进一步提高韧塑性,上述空冷处理之后还包括如下步骤:

49.对空冷后的锻件进行回火处理。

50.这样,通过对上述中锰钢空冷后再进行中低温回火,其韧塑性还会明显改善,并且c元素在残余奥氏体中的扩散,从而能够进一步提高残余奥氏体的稳定性。示例性地,上述回火处理为中低温回火,回火温度为200~300℃。

51.下面结合具体的实施例对本发明的空冷马氏体和残余奥氏体复相中锰钢轨钢及其制备方法进行进一步说明。

52.本发明实施例1至实施例5的空冷马氏体和残余奥氏体复相中锰钢轨钢的化学成分,如下表1所示。

53.表1实施例1至实施例5的中锰钢轨钢的化学成分(wt.%)

54.[0055][0056]

表2为本发明钢的制备工艺:通过转炉冶炼、铸造得到钢坯,再将钢坯加热至奥氏体化温度为1150~1210℃,控制开轧温度为1130~1200℃,终轧温度800~850℃,经多道次轧制后,钢材通过空冷热处理工艺过程,即可得到空冷马氏体组织并具有一定比例残余奥氏体的原型钢轨钢。

[0057]

表2本发明钢的制备工艺

[0058][0059]

表3为本发明钢的力学性能,本发明钢的抗拉强度1200~1400mpa,屈服强度900~1100mpa,延伸率≥16%,钢种残余奥氏体体积分数为5~15%。

[0060]

表3本发明钢的力学性能和钢种残余奥氏体体积分数(%)

[0061][0062]

本发明实施例5提供的空冷马氏体和残余奥氏体复相中锰钢轨钢的金相组织照片,参见图1;本发明实施例5提供的空冷马氏体和残余奥氏体复相中锰钢轨钢的残余奥氏体透射电镜下的形貌,参见图2。从图1可以看出,实施例5的空冷马氏体和残余奥氏体复相中锰钢轨钢的基本组织为马氏体,从图2可以看出,实施例5的空冷马氏体和残余奥氏体复相中锰钢轨钢中存在部分残余奥氏体组织。

[0063]

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1