一种重力铸造模具的制作方法

1.本发明是一种重力铸造模具,属于模具领域。

背景技术:

2.重力铸造是运用上下分型面的配重块对撞形成一个重力压铸效果,且铸造模具内腔室的合金液流体浇筑配合风干后塑型压铸得到有效的模具纹路清晰划一且一步到位成型脱模的效果,目前技术公用的待优化的缺点有:

3.重力压铸时配重块的下压容易弹起物料成型件的起伏度,从而对边缝铸造成型造成二次压边操作,致使双缝边折角输出不均,且容易在模具内造成分型面间隙披锋物料拉扯现象,从而影响成型件边沿的修整度和塑模效率,导致后续的成型件边沿人工精加工消耗劳动力巨大,且模具的刻板压覆度吻合度差,造成模腔内震荡现象剧烈,影响出模后的成品合格率。

技术实现要素:

4.针对现有技术存在的不足,本发明目的是提供一种重力铸造模具,以解决重力压铸时配重块的下压容易弹起物料成型件的起伏度,从而对边缝铸造成型造成二次压边操作,致使双缝边折角输出不均,且容易在模具内造成分型面间隙披锋物料拉扯现象,从而影响成型件边沿的修整度和塑模效率,导致后续的成型件边沿人工精加工消耗劳动力巨大,且模具的刻板压覆度吻合度差,造成模腔内震荡现象剧烈,影响出模后的成品合格率的问题。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:一种重力铸造模具,其结构包括:模腔承重气槽、浅层凹槽、锁销杆、下分型面板、脱模腔槽、推衬板、基座板,所述模腔承重气槽安装于浅层凹槽的内部并且相互垂直,所述浅层凹槽与下分型面板为一体结构并且处同一水平面上,所述锁销杆与下分型面板插嵌在一起并且相互垂直,所述下分型面板嵌套于脱模腔槽的顶部上,所述脱模腔槽与推衬板机械连接,所述推衬板紧贴于基座板的顶面上并且处同一水平面上,所述模腔承重气槽设有吸腔滑架座、压气条缝块、胶架轮槽块、刷撑旋桨盘、承重内腔槽,所述吸腔滑架座设有两个并且分别安装于刷撑旋桨盘的左右两侧,所述胶架轮槽块与刷撑旋桨盘采用间隙配合,所述压气条缝块设有两个并且分别嵌套于刷撑旋桨盘的上下两侧,所述刷撑旋桨盘安装于承重内腔槽的内部并且处于同一竖直面上,所述承重内腔槽安装于浅层凹槽的内部并且相互垂直。

6.为优化上述技术方案,进一步采取的措施为:

7.作为本发明的进一步改进,所述吸腔滑架座由吸排腔滑块、凸弧套筒、扁缝座块组成,所述吸排腔滑块与凸弧套筒采用间隙配合,所述凸弧套筒插嵌在扁缝座块的右侧并且相互垂直。

8.作为本发明的进一步改进,所述吸排腔滑块由弹簧筒、凸弧瓣垫、滑条扁垫、甬道槽组成,所述弹簧筒与凸弧瓣垫采用过盈配合,所述凸弧瓣垫与滑条扁垫嵌套成一体并且

处于同一竖直面上,所述甬道槽与弹簧筒扣合在一起并且轴心共线。

9.作为本发明的进一步改进,所述压气条缝块由牵杆吹气座、压气条缝槽、条板块组成,所述牵杆吹气座与压气条缝槽嵌套成一体,所述压气条缝槽插嵌在条板块的内部并且处于同一水平面上。

10.作为本发明的进一步改进,所述牵杆吹气座由束道槽、弹簧架筒、弧槽支座、轮杆架组成,所述束道槽与弹簧架筒机械连接,所述束道槽插嵌在弧槽支座的内部并且相互贯通,所述轮杆架安装于弹簧架筒的底部下并且处于同一竖直面上。

11.作为本发明的进一步改进,所述胶架轮槽块由支架胶垫轮、板槽块组成,所述支架胶垫轮安装于板槽块的内部并且处于同一水平面上,所述支架胶垫轮与板槽块采用过盈配合。

12.作为本发明的进一步改进,所述支架胶垫轮由翼片板架、轴动刷板、胶环轮槽、凹型架板组成,所述翼片板架与凹型架板分别插嵌在轴动刷板的左右两侧并且处于同一竖直面上,所述轴动刷板与胶环轮槽机械连接并且轴心共线。

13.作为本发明的进一步改进,所述刷撑旋桨盘由耳板条架、弹簧板、旋桨轮套杆、轴芯轮盘组成,所述耳板条架与弹簧板机械连接并且处于同一竖直面上,所述弹簧板插嵌在旋桨轮套杆的右侧,所述旋桨轮套杆与轴芯轮盘采用间隙配合。

14.作为本发明的进一步改进,所述耳板条架由配重块、椭球垫块、弓字杆架槽、耳板轮座组成,所述配重块与椭球垫块均安装于弓字杆架槽的内部并且处于同一竖直面上,所述耳板轮座设有两个并且分别嵌套于弓字杆架槽的左右两侧。

15.作为本发明的进一步改进,所述甬道槽为左右宽中间窄撑弯弧窄道通气管的槽道结构,方便横向导通气密性压缩空气进行横向泄气从而卸力受压提升分型面吻合度的效果。

16.作为本发明的进一步改进,所述弧槽支座为上下宽中间窄顶部凹弧的槽座结构,方便内腔室适配装夹左右压气提升排气效率,保障边缝压合一步到位精细操作效果。

17.作为本发明的进一步改进,所述轴动刷板为左侧宽右侧窄中间带轴芯的板架结构,方便左右板块内衬管形成横向通气排放适配边沿泄压操作效果。

18.作为本发明的进一步改进,所述耳板轮座为外环轮内套耳板轮块的复合耳板座结构,方便上下装夹牵板形成轮引拉扣的扫刷外撑操作,提升重力铸造成模机动性。

19.有益效果

20.本发明一种重力铸造模具,工作人员通过将模腔承重气槽安装在浅层凹槽内,使上配重压力的分型面板顺着锁销杆盖扣在下分型面板与脱模腔槽顶部,使后续的推衬板与基座板形成预备脱模弹动和塑型承压减震效果,通过吸腔滑架座的吸排腔滑块在凸弧套筒内滑撞扁缝座块承接弹簧筒与甬道槽的通气操作,让凸弧瓣垫与滑条扁垫装夹弹动滑压外排泄气高效,也使压气条缝块的牵杆吹气座在压气条缝槽与条板块承接处的束道槽通过弹簧架筒与轮杆架在弧槽支座内装夹形成整体的高低位排气配合横向排气得到回字四边一步到位封压塑型卸荷效果,使模具内腔室通过后续胶架轮槽块的支架胶垫轮与板槽块形成垫护操作,让翼片板架与凹型架板插接轴动刷板在胶环轮槽内分受力节点环压回旋配合刷撑旋桨盘在承重内腔槽内对重力铸造的精加工塑型调整事项外扩卸力后的成型脱模承接效果。

21.本发明操作后可达到的优点有:

22.运用模腔承重气槽与浅层凹槽相配合,通过浅层凹槽在承重内腔槽处配合高位分型面锤压配重形成压边承接效果,再使重力压铸配合胶架轮槽块与刷撑旋桨盘形成低位封边防披锋操作且通过吸腔滑架座与压气条缝块对的模具吻合度边沿吹气卸力效果,提升后续的模具内腔室分型面鼓压成型效率和产品批量压铸合格率,让边沿得到平整模边一步成型,吹塑清理内杂质且流质风化质软时轮盘架护弹垫操作,提升整体内脱模预制的机动性和隔振防反复推料的吸压稳定性,改善铸造模具的刚性碰撞力对成型件的影响,有效卸荷调整高效加工处理。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中的附图作详细地介绍,以此让本发明的其它特征、目的和优点将会变得更明显:

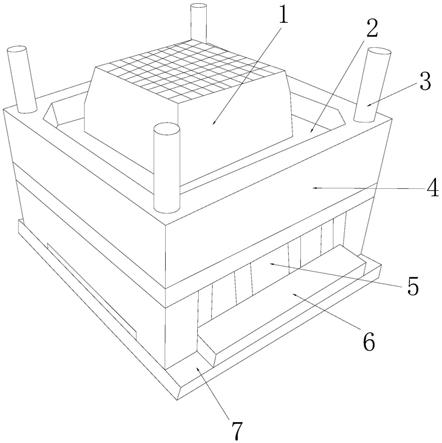

24.图1为本发明一种重力铸造模具的结构示意图。

25.图2为本发明模腔承重气槽、吸腔滑架座、压气条缝块、胶架轮槽块、刷撑旋桨盘详细的俯视剖面结构示意图。

26.图3为本发明吸排腔滑块工作状态的俯视截面结构示意图。

27.图4为本发明牵杆吹气座工作状态的俯瞰剖面结构示意图。

28.图5为本发明支架胶垫轮工作状态的俯瞰截面结构示意图。

29.图6为本发明耳板条架工作状态的俯视截面放大结构示意图。

30.附图标记说明:模腔承重气槽

‑

1、浅层凹槽

‑

2、锁销杆

‑

3、下分型面板

‑

4、脱模腔槽

‑

5、推衬板

‑

6、基座板

‑

7、吸腔滑架座

‑

1a、压气条缝块

‑

1b、胶架轮槽块

‑

1c、刷撑旋桨盘

‑

1d、承重内腔槽

‑

1e、吸排腔滑块

‑

1a1、凸弧套筒

‑

1a2、扁缝座块

‑

1a3、弹簧筒

‑

1a11、凸弧瓣垫

‑

1a12、滑条扁垫

‑

1a13、甬道槽

‑

1a14、牵杆吹气座

‑

1b1、压气条缝槽

‑

1b2、条板块

‑

1b3、束道槽

‑

1b11、弹簧架筒

‑

1b12、弧槽支座

‑

1b13、轮杆架

‑

1b14、支架胶垫轮

‑

1c1、板槽块

‑

1c2、翼片板架

‑

1c11、轴动刷板

‑

1c12、胶环轮槽

‑

1c13、凹型架板

‑

1c14、耳板条架

‑

1d1、弹簧板

‑

1d2、旋桨轮套杆

‑

1d3、轴芯轮盘

‑

1d4、配重块

‑

1d11、椭球垫块

‑

1d12、弓字杆架槽

‑

1d13、耳板轮座

‑

1d14。

具体实施方式

31.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

32.实施例一:

33.请参阅图1

‑

图6,本发明提供一种重力铸造模具,其结构包括:模腔承重气槽1、浅层凹槽2、锁销杆3、下分型面板4、脱模腔槽5、推衬板6、基座板7,所述模腔承重气槽1安装于浅层凹槽2的内部并且相互垂直,所述浅层凹槽2与下分型面板4为一体结构并且处同一水平面上,所述锁销杆3与下分型面板4插嵌在一起并且相互垂直,所述下分型面板4嵌套于脱模腔槽5的顶部上,所述脱模腔槽5与推衬板6机械连接,所述推衬板6紧贴于基座板7的顶面上并且处同一水平面上,所述模腔承重气槽1设有吸腔滑架座1a、压气条缝块1b、胶架轮槽块1c、刷撑旋桨盘1d、承重内腔槽1e,所述吸腔滑架座1a设有两个并且分别安装于刷撑旋桨

盘1d的左右两侧,所述胶架轮槽块1c与刷撑旋桨盘1d采用间隙配合,所述压气条缝块1b设有两个并且分别嵌套于刷撑旋桨盘1d的上下两侧,所述刷撑旋桨盘1d安装于承重内腔槽1e的内部并且处于同一竖直面上,所述承重内腔槽1e安装于浅层凹槽2的内部并且相互垂直。

34.请参阅图2,所述吸腔滑架座1a由吸排腔滑块1a1、凸弧套筒1a2、扁缝座块1a3组成,所述吸排腔滑块1a1与凸弧套筒1a2采用间隙配合,所述凸弧套筒1a2插嵌在扁缝座块1a3的右侧并且相互垂直,所述压气条缝块1b由牵杆吹气座1b1、压气条缝槽1b2、条板块1b3组成,所述牵杆吹气座1b1与压气条缝槽1b2嵌套成一体,所述压气条缝槽1b2插嵌在条板块1b3的内部并且处于同一水平面上,所述胶架轮槽块1c由支架胶垫轮1c1、板槽块1c2组成,所述支架胶垫轮1c1安装于板槽块1c2的内部并且处于同一水平面上,所述支架胶垫轮1c1与板槽块1c2采用过盈配合,通过扁缝座块1a3与压气条缝槽1b2形成回字架护四条边沿承重吹气内塑鼓压效果。

35.请参阅图3,所述吸排腔滑块1a1由弹簧筒1a11、凸弧瓣垫1a12、滑条扁垫1a13、甬道槽1a14组成,所述弹簧筒1a11与凸弧瓣垫1a12采用过盈配合,所述凸弧瓣垫1a12与滑条扁垫1a13嵌套成一体并且处于同一竖直面上,所述甬道槽1a14与弹簧筒1a11扣合在一起并且轴心共线,所述甬道槽1a14为左右宽中间窄撑弯弧窄道通气管的槽道结构,方便横向导通气密性压缩空气进行横向泄气从而卸力受压提升分型面吻合度的效果,通过弹簧筒1a11收压甬道槽1a14形成横向气动性的导通外排卸荷操作效果。

36.请参阅图4,所述牵杆吹气座1b1由束道槽1b11、弹簧架筒1b12、弧槽支座1b13、轮杆架1b14组成,所述束道槽1b11与弹簧架筒1b12机械连接,所述束道槽1b11插嵌在弧槽支座1b13的内部并且相互贯通,所述轮杆架1b14安装于弹簧架筒1b12的底部下并且处于同一竖直面上,所述弧槽支座1b13为上下宽中间窄顶部凹弧的槽座结构,方便内腔室适配装夹左右压气提升排气效率,保障边缝压合一步到位精细操作效果,通过弧槽支座1b13包压束道槽1b11形成纵向收束气流操作,提升整体的气缝压铸适配作用。

37.请参阅图5,所述支架胶垫轮1c1由翼片板架1c11、轴动刷板1c12、胶环轮槽1c13、凹型架板1c14组成,所述翼片板架1c11与凹型架板1c14分别插嵌在轴动刷板1c12的左右两侧并且处于同一竖直面上,所述轴动刷板1c12与胶环轮槽1c13机械连接并且轴心共线,所述轴动刷板1c12为左侧宽右侧窄中间带轴芯的板架结构,方便左右板块内衬管形成横向通气排放适配边沿泄压操作效果,通过翼片板架1c11与凹型架板1c14形成十字承接隔振胶质弹动操作效果。

38.工作流程:工作人员通过将模腔承重气槽1安装在浅层凹槽2内,使上配重压力的分型面板顺着锁销杆3盖扣在下分型面板4与脱模腔槽5顶部,使后续的推衬板6与基座板7形成预备脱模弹动和塑型承压减震效果,通过吸腔滑架座1a的吸排腔滑块1a1在凸弧套筒1a2内滑撞扁缝座块1a3承接弹簧筒1a11与甬道槽1a14的通气操作,让凸弧瓣垫1a12与滑条扁垫1a13装夹弹动滑压外排泄气高效,也使压气条缝块1b的牵杆吹气座1b1在压气条缝槽1b2与条板块1b3承接处的束道槽1b11通过弹簧架筒1b12与轮杆架1b14在弧槽支座1b13内装夹形成整体的高低位排气配合横向排气得到回字四边一步到位封压塑型卸荷效果,使模具内腔室通过后续胶架轮槽块1c的支架胶垫轮1c1与板槽块1c2形成垫护操作,让翼片板架1c11与凹型架板1c14插接轴动刷板1c12在胶环轮槽1c13内分受力节点环压回旋配合刷撑旋桨盘1d在承重内腔槽1e内对重力铸造的精加工塑型调整事项外扩卸力后的成型脱模承

接效果。

39.实施例二:

40.请参阅图1

‑

图6,本发明提供一种重力铸造模具,其他方面与实施例1相同,不同之处在于:

41.请参阅图2,所述刷撑旋桨盘1d由耳板条架1d1、弹簧板1d2、旋桨轮套杆1d3、轴芯轮盘1d4组成,所述耳板条架1d1与弹簧板1d2机械连接并且处于同一竖直面上,所述弹簧板1d2插嵌在旋桨轮套杆1d3的右侧,所述旋桨轮套杆1d3与轴芯轮盘1d4采用间隙配合,通过弹簧板1d2弹动侧压旋桨轮套杆1d3形成整体的机动性中心回旋垫护效果。

42.请参阅图6,所述耳板条架1d1由配重块1d11、椭球垫块1d12、弓字杆架槽1d13、耳板轮座1d14组成,所述配重块1d11与椭球垫块1d12均安装于弓字杆架槽1d13的内部并且处于同一竖直面上,所述耳板轮座1d14设有两个并且分别嵌套于弓字杆架槽1d13的左右两侧,所述耳板轮座1d14为外环轮内套耳板轮块的复合耳板座结构,方便上下装夹牵板形成轮引拉扣的扫刷外撑操作,提升重力铸造成模机动性,通过配重块1d11与椭球垫块1d12倾斜对重惯性回转形成整体的垫护弹动机动性。

43.通过前期外围风缝垫护排气配合顶部配重压力形成铸造的塑模吹压封边效果,让后续刷撑旋桨盘1d的耳板条架1d1顶压弹簧板1d2顺着旋桨轮套杆1d3在轴芯轮盘1d4内弹性外撑扫刷,使配重块1d11与椭球垫块1d12在弓字杆架槽1d13内通过耳板轮座1d14对顶得到惯性高低势能拉拔的调整效果,从而提升铸造精密度和层次感。

44.本发明通过上述部件的互相组合,达到运用模腔承重气槽1与浅层凹槽2相配合,通过浅层凹槽2在承重内腔槽1e处配合高位分型面锤压配重形成压边承接效果,再使重力压铸配合胶架轮槽块1c与刷撑旋桨盘1d形成低位封边防披锋操作且通过吸腔滑架座1a与压气条缝块1b对的模具吻合度边沿吹气卸力效果,提升后续的模具内腔室分型面鼓压成型效率和产品批量压铸合格率,让边沿得到平整模边一步成型,吹塑清理内杂质且流质风化质软时轮盘架护弹垫操作,提升整体内脱模预制的机动性和隔振防反复推料的吸压稳定性,改善铸造模具的刚性碰撞力对成型件的影响,有效卸荷调整高效加工处理,以此来解决重力压铸时配重块的下压容易弹起物料成型件的起伏度,从而对边缝铸造成型造成二次压边操作,致使双缝边折角输出不均,且容易在模具内造成分型面间隙披锋物料拉扯现象,从而影响成型件边沿的修整度和塑模效率,导致后续的成型件边沿人工精加工消耗劳动力巨大,且模具的刻板压覆度吻合度差,造成模腔内震荡现象剧烈,影响出模后的成品合格率的问题。

45.本文中所描述的具体实施例仅仅是对本发明作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1