一种油性环境耐磨件用高熵合金基复合材料及其制备方法与流程

1.本发明涉及一种复合材料,具体涉及一种油性环境耐磨件用高熵合金基复合材料及其制备方法。

背景技术:

2.油性环境是工业界中常见的一种复杂工况,在石油钻井、机械泵体、传动结构等领域广泛存在。具体工况复杂,存在有酸性或碱性化学腐蚀、电化学腐蚀、应力腐蚀等多种腐蚀作用以及磨料磨损、冲蚀磨损、气蚀磨损、腐蚀磨损等多种磨损机制。据统计仅石油产业中腐蚀造成的经济损失就已占据产值的6%,造成了资源和人力成本的大量损耗。油性环境中的耐磨件有巨大的市场,频繁更换过程中也造成了巨大的资源浪费及生产效率降低。硬质合金是一种常见的硬质材料,其具有出色的硬度和耐磨性。在油性腐蚀环境中,硬质合金耐磨件也是广泛使用的存在。但其作为油性环境中的耐磨件材料,仍具有一定的局限性。传统硬质合金的钴镍粘结相耐腐蚀性能与碳化物硬质相的稳定性欠佳,并且其密度大,搬运过程费时费力。

3.随着新材料的开发,高熵合金这一种其不同于传统在单一主元基础上制备的合金材料概念被提出。其由于组成元素原子半径及电负性相近,并且包含致钝化元素,具备出色的耐腐蚀性。而基于高熵合金理念制备的高熵陶瓷,也同样具备类似的机制,具有出色的硬度、耐磨性及耐腐蚀性能。由高熵陶瓷硬质相和高熵合金组成的高熵复合金属陶瓷材料是一种富有潜力的油性环境耐磨件材料。但在高熵复合材料的制备中,存在众多科学问题亟待解决,例如高熵陶瓷相与高熵合金间的润湿性较差,限制了材料韧性及强度;此外合适的高熵陶瓷相合金元素的选择及制备也尤为重要。

技术实现要素:

4.本发明的目的在于提供一种油性环境耐磨件用高熵合金基复合材料及其制备方法,以解决现有技术中的高熵陶瓷相与高熵合金间的润湿性较差,限制了材料韧性及强度的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

5.为实现上述目的,本发明提供了以下技术方案:

6.本发明提供的一种油性环境耐磨件用高熵合金基复合材料,其制备包括下述重量百分比的原料:陶瓷硬质相70%~90%,金属粘结相基体10%~25%,炭黑1.5%~5%,各原料的重量百分比之和为100%。

7.所述陶瓷硬质相包括高熵碳氮化物和氧化物;

8.所述金属粘结相基体为高熵合金。

9.进一步的,各原料的重量百分比分别为:陶瓷硬质相75%~85%,金属粘结相基体15%~20%,炭黑2%~4%,各原料的重量百分比之和为100%。

10.进一步的,各原料的重量百分比分别为:陶瓷硬质相80%,金属粘结相基体

17.5%,炭黑2.5%。

11.进一步的,所述陶瓷硬质相中的高熵碳氮化物和氧化物的重量比为(60~86):(3~10)。

12.进一步的,所述陶瓷硬质相中的高熵碳氮化物和氧化物的重量比为(65~75):(5~8)。

13.进一步的,所述陶瓷硬质相中的高熵碳氮化物和氧化物的重量比为73:7。

14.进一步的,所述高熵碳氮化物中合金元素包括钛、钨、钼;还包括钽、铌两种元素中的至少一种。

15.进一步的,所述高熵碳氮化物中合金元素还包括锆、钒、铪中的任意一种或几种。

16.进一步的,所述高熵碳氮化物的制备包括下述重量百分比的原料:合金元素氧化物81%

‑

86%;炭黑14%

‑

19%,各原料重量百分比之和为100%。

17.进一步的,所述高熵碳氮化物的制备包括下述重量百分比的原料:合金元素氧化物85.3%;炭黑14.7%。

18.进一步的,所述合金元素氧化物包括二氧化钛、三氧化钨和三氧化钼;还包括五氧化二铌和/或五氧化二钽;且所述加入氧化物的合金元素原子数量占比相同。

19.进一步的,所述合金元素氧化物中的二氧化钛、三氧化钨和三氧化钼的重量百分比分别为:二氧化钛7%

‑

14.5%;三氧化钨22%

‑

42%;三氧化钼13%

‑

26%;所述合金元素氧化物中的五氧化二铌和/或五氧化二钽的重量百分比为15%

‑

36%。

20.进一步的,所述合金元素氧化物还包括二氧化锆、五氧化二钒和二氧化铪中的任意一种或几种。

21.进一步的,所述陶瓷硬质相中的氧化物包括锐钛型二氧化钛、三氧化钨和三氧化钼;且所述锐钛型二氧化钛、三氧化钨和三氧化钼间的重量比为(1~5):(2~5):(2~5)。

22.进一步的,所述陶瓷硬质相中的锐钛型二氧化钛、三氧化钨和三氧化钼间的重量比为3:3.5:3.5。

23.进一步的,所述高熵合金中元素包括钴、镍、铬;还包括铁、锰、铜、铝和钼中的任意一种或两种元素;且所述高熵合金中各元素的原子数量占比均相同。

24.进一步的,所述高熵碳氮化物粒径为1μm~5μm,所述氧化物粒径为50nm~800nm。

25.进一步的,所述高熵合金粒径为3μm~10μm。

26.本发明提供的油性环境耐磨件用高熵合金基复合材料的制备方法,包括下述步骤:

27.(1)制备高熵碳氮化物粉末

28.以合金元素氧化物和炭黑为原料,应用碳热还原氮化法进行制备高熵碳氮化物粉末;

29.(2)原料混合

30.按配比将步骤(1)得到的高熵碳氮化物粉末、高熵合金、氧化物及炭黑粉末进行球磨混合,干燥造粒后得到混合物;

31.(3)压制成型

32.将步骤(2)得到的混合物进行压制,得到压制坯;

33.(4)烧结

34.将步骤(3)得到的压坯进行烧结,随炉冷却后得到油性环境耐磨件用高熵合金基复合材料。

35.进一步的,所述步骤(1)中,所述高熵碳氮化物粉末的制备方法具体为:

36.①

将合金元素氧化物与炭黑放入球磨罐中,加入磨球及球磨介质后进行球磨,球磨后得到混合浆料;

37.②

将得到的混合浆料干燥后进行碳热还原氮化,是在反应温度为1400℃~1600℃反应2

‑

4h得到混合物;

38.③

将步骤

②

得到的混合物进行破碎,破碎至5μm以下,得到混合物粉末;

39.④

将步骤

③

得到的混合物粉末进行放电等离子无压烧结,是在反应温度为1400

‑

1600℃反应8

‑

12min,最终得到高熵碳氮化物粉末。

40.进一步的,所述步骤(4)中,烧结方式采用真空气氛烧结或低压烧结,气氛为氩气;采用真空气氛烧结时,压力为200pa~500pa;采用低压烧结时,压力为2mpa~5mp;烧结温度为1400℃~1600℃,烧结时长为1~2h。。

41.本发明提供的油性环境耐磨件用高熵碳氮化物/氧化物

‑

高熵合金复合材料,突破常规碳化物

‑

钴/镍的金属陶瓷体系,通过高熵碳氮化物、原位生成碳化物、原位反应留存氧化物等陶瓷相与高熵合金组成一种耐腐蚀性与耐磨性出色的复合材料。在本发明提供的制备方法中,先制备微米级高熵碳氮化物,再采用高熵碳氮化物、氧化物、炭黑、高熵合金组成的混合料进行烧结。氧化物和炭黑在烧结过程中原位生成碳化物改善高熵碳氮化物与高熵合金间的润湿性,留存的部分超细氧化物则可以对晶粒异常长大有着良好的抑制作用,大大提高材料的强度及韧性。最终得到通过高熵合金对多种陶瓷相进行粘结的复合材料,能够在保持一定强度的同时,发挥高熵化合物耐腐蚀耐磨、低导热的特性,大大提升了油性环境下耐磨件的寿命,同时较低的密度也降低了操作负荷,综合降低了相关工件的使用成本。

42.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

43.(1)本发明提供的油性环境耐磨件用高熵合金基复合材料及其制备方法,制备的复合金属陶瓷材料,突破常规碳化物(碳化钨、碳化钛)

‑

钴/镍的金属体系,采用制备的高熵碳氮化物作为陶瓷耐磨相,高熵合金作为粘结相,整个材料呈现出整体均衡的高熵体系。相对于普通碳化物,高熵碳氮化物耐磨性出色、抗腐蚀能力更强,导热率更低。而高熵合金本身也具备杰出的抗腐蚀能力。使得材料相对于行业中常用的硬质合金材料,具备更优越的耐腐蚀性及更低的导热率,大大提高工件寿命;

44.(2)本发明提供的油性环境耐磨件用高熵合金基复合材料及其制备方法,制备过程中为提高高熵碳氮化物与高熵合金基体的结合强度,采用在原料中添加氧化物与炭黑,通过烧结过程原位生成碳化物相包裹高熵碳氮化物硬质相,增加材料强度及韧性。同时留存的细小氧化物颗粒也可以抑制材料晶粒长大,提升材料硬度及耐磨性能。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

46.一、实施例和对比例

47.在实施例1~实施例9中制备油性环境耐磨件用高熵合金基复合材料,在对比例1~5中制备常规硬质合金及金属陶瓷材料:

48.1、原料:

49.原料粒径:高熵碳氮化物粒径为1μm~5μm,氧化物粒径为50nm~800nm;高熵合金粒径为3μm~10μm。

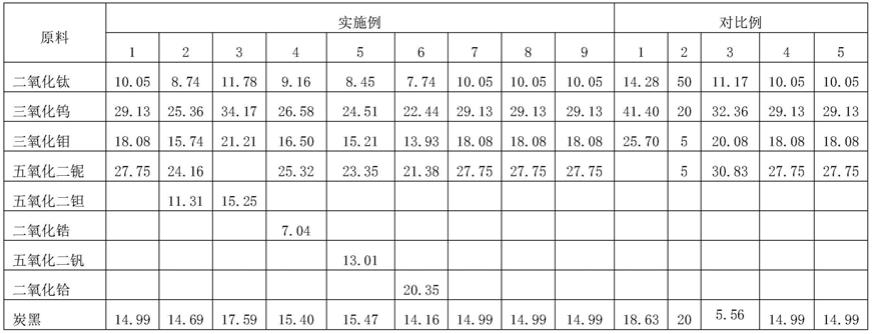

50.制备陶瓷硬质相中的高熵碳氮化物的原料表(以重量百分比计)如下述表1所示;

51.制备陶瓷硬质相中的氧化物的原料表(以重量份计)如下述表2所示;

52.制备高熵合金复合材料的原料表(以重量百分比计)如下述表3所示;

53.表1实施例及对比例中制备高熵碳氮化物的原料表(以重量百分比计)

[0054][0055]

表2实施例及对比例中氧化物的原料表(以重量份计)

[0056][0057]

表3实施例及对比例制备高熵合金复合材料的原料表(以重量百分比计)

[0058][0059]

2、制备方法:

[0060]

实施例1:

[0061]

(1)制备高熵碳氮化物粉末

[0062]

以合金元素氧化物和炭黑为原料,应用碳热还原氮化法进行制备高熵碳氮化物粉末;

[0063]

①

将合金元素氧化物与炭黑放入球磨罐中,加入磨球及球磨介质后进行球磨,球

磨后得到混合浆料;球磨方式为行星球磨,球磨介质为酒精,酒精添加量按合金元素氧化物与炭黑总重量900ml/kg进行添加;

[0064]

②

将得到的混合浆料进行干燥,浆料干燥在鼓风干燥箱;干燥温度为70℃,干燥时间6h;然后进行碳热还原氮化,碳热还原氮化在管式推舟炉中进行,是在1500℃碳化还原3h得到混合物;

[0065]

③

将步骤

②

得到的混合物进行破碎,破碎破碎至5μm以下,得到混合物粉末;

[0066]

④

将步骤

③

得到的混合物粉末进行放电等离子无压烧结,是在反应温度为1500℃反应10min,最终得到高熵碳氮化物粉末。

[0067]

(2)原料混合

[0068]

按配比将步骤(1)得到的高熵碳氮化物粉末、高熵合金、氧化物及炭黑粉末进行球磨混合,球磨时,同时加入成型剂和球磨介质;所述成型剂为石蜡,其加入量为原料粉末总重量的5%,球料比为5:1;球磨方式为湿式球磨,使用行星球磨,球磨介质为酒精,酒精添加量按高熵碳氮化物粉末、高熵合金、氧化物及炭黑总重量900ml/kg进行添加;球磨时间为60h,球磨后得到球磨混合物;将球磨混合物进行喷雾干燥造粒,造粒得到的粒径范围为50μm~140μm的混合物;

[0069]

(3)压制成型

[0070]

将步骤(2)得到的混合物进行压制,压制方式为冷等静压,压制压力为150mpa;压制后得到压制坯;

[0071]

(4)烧结

[0072]

将步骤(3)得到的压坯进行烧结,烧结方式采用低压烧结,气氛为氩气;压力为3.5mp;烧结温度为1500℃,烧结时长为1.5h;随炉冷却后得到油性环境耐磨件用高熵合金基复合材料。

[0073]

实施例2:

[0074]

(1)制备高熵碳氮化物粉末

[0075]

以合金元素氧化物和炭黑为原料,应用碳热还原氮化法进行制备高熵碳氮化物粉末;

[0076]

①

将合金元素氧化物与炭黑放入球磨罐中,加入磨球及球磨介质后进行球磨,球磨后得到混合浆料;球磨方式可为滚筒球磨,球磨介质为酒精,酒精添加量按合金元素氧化物与炭黑总重量950ml/kg进行添加;

[0077]

②

将得到的混合浆料进行干燥,浆料干燥在鼓风干燥箱;干燥温度为65℃,干燥时间6.5h;然后进行碳热还原氮化,碳热还原氮化在管式推舟炉中进行,是在1600℃碳化还原2h得到混合物;

[0078]

③

将步骤

②

得到的混合物进行破碎,破碎破碎至5μm以下,得到混合物粉末;

[0079]

④

将步骤

③

得到的混合物粉末进行放电等离子无压烧结,是在反应温度为1600℃反应8min,最终得到高熵碳氮化物粉末。

[0080]

(2)原料混合

[0081]

按配比将步骤(1)得到的高熵碳氮化物粉末、高熵合金、氧化物及炭黑粉末进行球磨混合,球磨时,同时加入成型剂和球磨介质;所述成型剂为石蜡,其加入量为原料粉末总重量的5.5%,球料比为5:1;球磨方式为湿式球磨,使用行星球磨,球磨介质为酒精,酒精添

加量按高熵碳氮化物粉末、高熵合金、氧化物及炭黑总重量850ml/kg进行添加;球磨时间为48h,球磨后得到球磨混合物;将球磨混合物进行擦筛造粒,造粒得到的粒径范围为50μm~140μm的混合物;

[0082]

(3)压制成型

[0083]

将步骤(2)得到的混合物进行压制,压制方式为冷等静压,压制压力为100mpa;压制后得到压坯;

[0084]

(4)烧结

[0085]

将步骤(3)得到的压坯进行烧结,烧结方式采用低压烧结,气氛为氩气;压力为5mp;烧结温度为1450℃,烧结时长为2h;随炉冷却后得到油性环境耐磨件用高熵合金基复合材料。

[0086]

实施例3:

[0087]

(1)制备高熵碳氮化物粉末

[0088]

以合金元素氧化物和炭黑为原料,应用碳热还原氮化法进行制备高熵碳氮化物粉末;

[0089]

①

将合金元素氧化物与炭黑放入球磨罐中,加入磨球及球磨介质后进行球磨,球磨后得到混合浆料;球磨方式可为行星球磨,球磨介质为酒精,酒精添加量按合金元素氧化物与炭黑总重量850ml/kg进行添加;

[0090]

②

将得到的混合浆料进行干燥,浆料干燥在鼓风干燥箱;干燥温度为75℃,干燥时间5.5h;然后进行碳热还原氮化,碳热还原氮化在管式推舟炉中进行,是在1400℃碳化还原4h得到混合物;

[0091]

③

将步骤

②

得到的混合物进行破碎,破碎破碎至5μm以下,得到混合物粉末;

[0092]

④

将步骤

③

得到的混合物粉末进行放电等离子无压烧结,是在反应温度为1400℃反应12min,最终得到高熵碳氮化物粉末。

[0093]

(2)原料混合

[0094]

按配比将步骤(1)得到的高熵碳氮化物粉末、高熵合金、氧化物及炭黑粉末进行球磨混合,球磨时,同时加入成型剂和球磨介质;所述成型剂为石蜡,其加入量为原料粉末总重量的4.5%,球料比为5:1;球磨方式为湿式球磨,使用行星球磨,球磨介质为酒精,酒精添加量按高熵碳氮化物粉末、高熵合金、氧化物及炭黑总重量950ml/kg进行添加;球磨时间为72h,球磨后得到球磨混合物;将球磨混合物进行滚筒造粒,造粒得到的粒径范围为50μm~140μm的混合物;

[0095]

(3)压制成型

[0096]

将步骤(2)得到的混合物进行压制,压制方式为模压,压制压力为200mpa;压制后得到压坯;

[0097]

(4)烧结

[0098]

将步骤(3)得到的压坯进行烧结,烧结方式采用真空气氛烧结,气氛为氩气;压力为500pa;烧结温度为1600℃,烧结时长为1h;随炉冷却后得到油性环境耐磨件用高熵合金基复合材料。

[0099]

实施例4~9:

[0100]

制备方法同实施例1。

[0101]

对比例1~5:

[0102]

制备方法同实施例1。

[0103]

三、性能检测:

[0104]

将实施例1~实施例9制备的油性环境耐磨件用高熵合金基复合材料以及对比例1~对比例5中制备的金属陶瓷材料进行性能检测。

[0105]

1、检测方法:

[0106]

硬度、抗弯强度、断裂韧性:检测按gb/t 3849.1

‑

2015、gb/t 3851

‑

2015、jbt 12616

‑

2016进行。

[0107]

磨损量:具体耐磨性通过往复式摩擦磨损仪表征,采用对偶件为yg8硬质合金球,载荷为80n,往复速率为1800mm/min,测试时间为10min;

[0108]

自腐蚀电流密度、浸泡腐蚀失重量:耐腐蚀性能通过在2mol/l的盐酸溶液中浸泡腐蚀及电化学腐蚀性能测试,电化学腐蚀性能测试得到自腐蚀电流密度;浸泡腐蚀测试是在2mol/l的盐酸溶液中浸泡20天后得到浸泡腐蚀失重数据,计算浸泡腐蚀失重量。

[0109]

2、检测结果如下表4所示:

[0110]

表4检测结果

[0111][0112]

由表4可知,通过对比例1,2可知,本发明设计的的高熵碳氮化物相较于一般碳氮化物固溶体具有出色的耐磨性。而根据本发明设计的氧化物和炭黑加入能够改善高熵合金与高熵碳氮化物间的润湿性,显著地提高材料强度及韧性,并且具有出色的抗腐蚀性能。而不在本发明成分范围内的成分,将可能由于陶瓷相与粘结相比例失调而导致材料致密度及力学性能下降。

[0113]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵

盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1